1.本发明涉及天然气流量喷嘴的加工装配技术领域,具体涉及一种用于天然气流量喷嘴外壳压装的新型压装装置。

背景技术:

2.天然气系统属于汽车中的新能源领域。天然气喷射系统主要由多个天然气喷嘴、上下轨体、燃气接头及pt传感器装配而成,通过控制单个气体喷嘴的流量大小,来控制整根轨体总成的流量稳定性。影响产品稳定性的因素很多,包括气体温湿度,环境温湿度,零件之间配合的精度。可调节天然气流量喷嘴是关键元器件,直接影响动力系统调节的稳定性和可靠性,故此,天然气流量喷嘴的生产过程需精密控制。

3.天然气流量喷嘴使用通断电频率来控制开合度,改变天然气流量大小,从而获取不同的动力。如图1所示,天然气流量喷嘴外壳组件由线圈2、导磁杯1、导磁帽3内管5和静铁芯4组合而成。线圈2通过电插头6通电后,使内管5中的静铁芯4有感应电流,从而带动天然气流量喷嘴进一步动作,所以,导磁杯1、内管5、线圈2、导磁帽3、静铁芯4的相对位置尤为重要,需要压装固定在一起。

4.传统的组件压装一起的装配方法分为三步:首先在第一工站里将导磁杯1、线圈2、导磁帽3组装在一起,用电缸将其压装在一起成为一个组件;其次在第二工站里将静铁芯4插入内管5管口,然后使用电缸将静铁芯4压装进入内管5至设定位置;最后将前两步所完成的两个压装好的组件组装在一起,然后用电缸将其压装合并,形成完成品。由于整个过程需要三个工站依次完成,且员工要组装三次,跑动三个工站,所以不仅工艺较为繁琐,工作效率低下,而且还会存在装配累积误差,装配精度较低。因此,能高效和高精度地完成天然气流量喷嘴外壳的装配,是现阶段本技术人员亟需解决的问题。

技术实现要素:

5.本发明需要解决的技术问题是提供一种天然气流量喷嘴外壳新型压装装置,不但可高效地完成天然气流量喷嘴外壳的装配,而且装配精度高。

6.为解决上述技术问题,本发明所采取的技术方案如下。

7.一种天然气流量喷嘴外壳新型压装装置,包括水平设置的底板,底板的两端对称固定有垂直向上设置的立柱,立柱的顶端固定有水平设置的顶板,其中,所述底板上设置有用于固定完成组装的天然气流量喷嘴外壳组件的定位底座机构;所述顶板上设置有朝向定位底座机构设置、用于完成天然气流量喷嘴外壳组件压装的压装机构;所述定位底座机构包括定位底座、用于托住天然气流量喷嘴外壳组件的导磁杯的工件槽、用于托住天然气流量喷嘴外壳组件的内管的底托和用于支撑工件槽的支撑气缸;所述定位底座固定设置在底板上;所述支撑气缸设置在底板的底部且支撑气缸的伸缩杆从定位底座的顶部穿出连接工件槽将工件槽可上下移动的支设在定位底座上;所述底托固定设置在定位底座上;

所述压装机构包括伺服压机、压机盖板、用于将天然气流量喷嘴外壳组件中的静铁芯压装进入内管的上压头a以及用于将天然气流量喷嘴外壳组件中的导磁帽压装进入导磁杯并实现导磁帽与内管过盈配合的上压头b;所述伺服压机设置在顶板上,伺服压机的底端穿过顶板与压机盖板固定连接;所述上压头a和上压头b左右设置并均朝向定位底座机构设置,上压头a和上压头b与压机盖板滑动连接。

8.优选的,所述支撑气缸为中泄控制气缸。

9.优选的,所述定位底座上相对设置有一对限位气缸,限位气缸的伸缩杆均朝向底托设置,限位气缸的伸缩杆端头均设置有一个位于工件槽和定位底座之间、用于对工件槽进行限位的限位块。

10.优选的,所述压机盖板的下表面设置有滑轨,滑轨上滑动连接有滑台;所述上压头a和上压头b均固定设置在滑台上。

11.优选的,所述压机盖板上设置有用于推动滑台沿滑轨滑动的推动气缸,推动气缸的伸缩杆连接滑台。

12.优选的,所述压机盖板的上表面设置有固定气缸,固定气缸的伸缩杆朝下设置并穿出压机盖板;所述滑台上间隔开设有两个用于穿过固定气缸的伸缩杆来实现滑台锁定的通孔。

13.由于采用了以上技术方案,本发明所取得技术进步如下。

14.本发明通过设置的压装机构和定位底座机构,使用一台压机,经过三次压装,完成天然气流量喷嘴外壳组件的压装工序,从而将原先需要三道工序的工作合并为只需一道工序的工作,中途人员无需拿出,不但提高了生产效率及设备和人员利用率,还减少了原先三道工序产生的装配累积误差,实现了一次定位压装,从而提高了装配精度。

附图说明

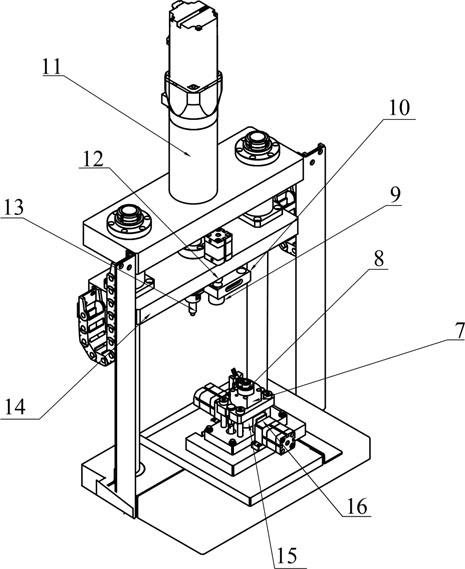

15.图1为天然气流量喷嘴外壳压装后零件图;图2为本发明的结构示意图;图3为本发明的定位底座机构的结构示意图;图4为本发明的压头的滑动结构示意图。

16.其中:1.导磁杯、2.线圈、3.导磁帽、4.静铁芯、5.内管、6.电插头、7.工件槽、8.天然气流量喷嘴外壳组件、9.上压头b、10.滑台、11.伺服压机、12.固定气缸、13.上压头a、14.压机盖板、15.底托、16.限位块、17.支撑气缸。

具体实施方式

17.下面将结合附图和具体实施方式对本发明进行进一步详细说明。

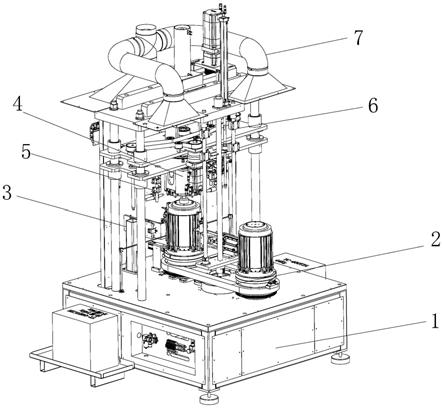

18.一种天然气流量喷嘴外壳新型压装装置,结图2所示,包括框架,框架上由上至下依次设置有压装机构和定位底座机构,其中,定位底座机构用于固定完成组装的天然气流量喷嘴外壳组件8;压装机构用于完成天然气流量喷嘴外壳组件8的压装,天然气流量喷嘴外壳组件8压装后的结构如图1所示,包括导磁杯1、线圈2、导磁帽3、静铁芯4和内管5。

19.框架为龙门结构,包括水平设置的底板,底板的两端对称固定有垂直向上设置的立柱,立柱的顶端固定有水平设置的顶板。

20.如图3所示,定位底座机构包括定位底座、工件槽7、底托15和支撑气缸17,其中,定位底座固定设置在底板上;支撑气缸17设置在底板的底部且支撑气缸17的伸缩杆从定位底座的顶部穿出;工件槽7与支撑气缸17的伸缩杆连接,工件槽7被支撑气缸17支设在定位底座上,并可上下移动,工件槽7用于托住天然气流量喷嘴外壳组件8的导磁杯1;底托15固定设置在定位底座上,底托15用于托住天然气流量喷嘴外壳组件8的内管5。

21.支撑气缸17为中泄控制气缸,受力时会泄气随力的方向移动,即当工件槽7受到下压的力时,支撑气缸17会泄气,实现工件槽7的向下移动;当下压工件槽7的力消失后,支撑气缸17会给气,驱动工件槽7向上移动。

22.定位底座上相对设置有一对限位气缸,限位气缸的伸缩杆均朝向底托15设置。限位气缸的伸缩杆端头均设置有一个限位块16,当限位气缸的伸缩杆伸出时,限位块16位于工件槽7和定位底座之间,用于顶住工件槽7来实现对工件槽7的限位,使工件槽7形成死位置;当限位气缸的伸缩杆收缩后,限位块16撤离,解除对工件槽7的限位。

23.压装机构包括伺服压机11、压机盖板14、上压头a13和上压头b9,其中,伺服压机11设置在顶板上,伺服压机11的底端穿过顶板与压机盖板14固定连接;压机盖板14水平设置且两端穿设在立柱上,如图4所示,压机盖板14的下表面设置有滑轨,滑轨上滑动连接有滑台10;上压头a13用于将天然气流量喷嘴外壳组件8中的静铁芯4压装进入内管5,上压头b9用于将天然气流量喷嘴外壳组件8中的导磁帽3压装进入导磁杯1并实现导磁帽3与内管5的过盈配合,上压头a13和上压头b9左右设置并均朝向定位底座机构设置,上压头a13和上压头b9均固定设置在滑台10上,实现与压机盖板14的滑动连接。

24.压机盖板14上还设置有推动气缸,推动气缸的伸缩杆连接滑台10,推动气缸用于推动滑台10沿滑轨滑动,从而实现上压头a13和上压头b9的滑动。

25.压机盖板14的上表面设置有固定气缸12,固定气缸12的伸缩杆朝下设置并可穿出压机盖板14。滑台10上间隔开设有两个通孔,通孔用于穿过固定气缸12的伸缩杆。当固定气缸12分别穿过通孔时,实现滑台10在不同位置的固定,从而实现下压过程中上压头a13和上压头b9分别位于压装位的上方位置的锁定。

26.本发明在使用时,操作人员将导磁杯1、导磁帽3和线圈2组装好;将内管5及静铁芯4组装完成,然后将两个组件组装在一起,即内管5插入导磁杯1及线圈2内孔中;将完成组装的天然气流量喷嘴外壳组件8放入工件槽7中,由工件槽7和底托15托住待压装零件。

27.先是使用固定气缸12将上压头a13锁定在压装位的上方,伺服压机11带动压机盖板14下压,滑台10连接着上压头a13一并下压,从而将静铁芯4压装进入内管5,到设定位移后,伺服压机11完成压装并回到原点。

28.此时滑台10由推动气缸推动移动位置,切换上压头b9来到压装位的上方,并由固定气缸12锁死当前位置;伺服压机11下压,带动上压头b9压装导磁帽3进入导磁杯1,完成压装。

29.此时,静铁芯4与导磁帽3全部安装完成,形成两个组件,伺服压机11保持不动,工件槽7底部的限位块16由限位气缸带动撤离,在此之前工件槽7一直由限位块16顶死,形成死位置,前两次压装均不产生位移。限位块16撤离后,伺服压机11继续用力下压,由于限位块16的撤离,工件槽7在伺服压机11的作用下,上压头b9继续下压,底托15托住内管5位置不动,导磁杯1在上压头b9的压力下,跟随工件槽7向下位移,当压装到底部位置后,导磁帽3与

内管5过盈配合,形成整改组件固定成一体的状态。

30.最后伺服压机11回到原点;工件槽7被底部的支撑气缸17给气顶起,使工件槽7回到原位;限位块16弹出顶死,使机构回到原状态为下一次压装做准备;整个压装过程全部完成,天然气流量喷嘴外壳成型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。