1.本发明属于非标自动化设备领域,具体涉及一种机械定距的分离装置。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味、飞沫、病毒等物质的作用,以纱布或纸等材料做成。

3.口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时,在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。口罩可分为空气过滤式口罩和供气式口罩。

4.口罩机是将多层无纺布通过热压、折叠成型,超声波焊接,废料切除,耳带鼻梁条焊接等工序制造出具有一定过滤性能的各种口罩,口罩生产设备不是单台的机器,它需要多台机器的配合完成各种不同的工序。

5.平面口罩机系列根据耳带的焊接方式和使用方法不同可以分为:内耳带口罩机,外耳带口罩机和绑带式口罩机。口罩机通常是通过超声波焊接耳带和口罩本体,超声波口罩机用超声波焊接方式,当口罩移至加工的位置时,超声波自动产生,在耳带上形成微振幅高频率的振动,并瞬间转化为热量,熔融所要加工的材料,最后使耳带永久性的粘贴或埋植在口罩本体内侧,是内耳带口罩生产最后一道加工工序,仅需一名操作员将口罩本体一片片置放于口罩盘内,后续动作至成品完成由设备自动操作。

6.口罩的耳带的长短应控制在一定范围内,特别是绑带式口罩,由于不是闭合的,其耳带的长短控制尤为重要。绑带式口罩机,耳带的在和口罩的焊接分离后需要对耳带进行定距分离,来控制耳带的长短。但是,现有的绑带式口罩机仅仅通过设置两组分离机构,通过控制分离机构的距离在控制耳带分离时的长短,在内部耳带产生褶皱时,耳带的长短就会存在很大的偏差,不符合相关产品标准,影响产品的质量。

技术实现要素:

7.为了解决现有技术存在的上述问题,本发明目的在于提供一种机械定距的分离装置。

8.本发明所采用的技术方案为:

9.一种机械定距的分离装置,包括安装座、供料机构、牵引机构、分离机构和控制器,安装座上设置有两块竖直板,牵引机构安装在两块竖直板之间,供料机构安装在牵引机构的一端,分离机构设置在牵引机构的另一端,控制器分别与供料机构、牵引机构和分离机构电性连接;

10.牵引机构包括第一牵引辊、第二牵引辊和第三牵引辊,第一牵引辊、第二牵引辊和第三牵引辊依次等距排列且通过齿轮连接传动,第二牵引辊的一端连接有驱动机构,驱动机构与控制器连接,供料机构位于靠近第三牵引辊的进料端;

11.安装座的竖直板上安装有检测装置,检测装置安装在靠近供料机构的一端,检测装置与控制器连接,检测装置检测到物料一段时间后,分离机构启动,实现物料分离。

12.作为可选的,牵引机构还包括超声波焊接装置,超声波焊接装置安装在安装座的底部且位于第三牵引辊的正下方,安装座上开设有用于超声波焊接装置通过的通孔,超声波焊接装置与控制器电性连接。

13.作为可选的,第一牵引辊的辊体两端均匀设置有牵引齿,第二牵引辊和第三牵引辊的外径相等且等于第一牵引辊的分度圆直径。

14.作为可选的,检测装置包括第一检测装置和第二检测装置,第一检测装置和第二检测装置均与控制器电性连接,第一检测装置位于第三牵引辊的进料端,第二检测装置位于第三牵引辊的出料端。

15.作为可选的,超声波焊接装置包括超声波发生器、安装板和升降机构,超声波发生器安装在安装板上且位于第三牵引辊的正下方,安装板安装在升降机构上,升降机构用于带动超声波发生器靠近或远离第三牵引辊。

16.作为可选的,升降机构包括四个升降单元,四个升降单元均匀分布在第三牵引辊的周向上,升降单元的固定端安装在安装座上,升降单元的活动端与安装板连接。

17.作为可选的,升降单元为滚珠丝杠。

18.作为可选的,牵引机构出口端的两侧均安装有分离机构,分离机构包括切割驱动机构和刀具,刀具的中部通过连接件可旋转安装在安装座上,刀具的一端与切割驱动机构连接,刀具的另一端为切割端,连接件位于牵引机构出料口的两端。

19.作为可选的,切割驱动机构为气缸,安装座底部设置有若干支撑架,气缸安装在支撑架上。

20.作为可选的,供料机构包括托料盘和导料轨,托料盘中心设置有转轴,物料套装在转轴上,在牵引机构牵引物料时,托料盘上的物料绕转轴转动旋转放料,导料轨用于给物料导向。

21.本发明的有益效果为:

22.本发明提供了一种机械定距的分离装置,包括安装座、供料机构、牵引机构、分离机构和控制器,牵引机构包括第一牵引辊、第二牵引辊和第三牵引辊,第一牵引辊、第二牵引辊和第三牵引辊依次等距排列且通过齿轮连接传动,第二牵引辊的一端连接有驱动机构,驱动机构与控制器连接,供料机构位于靠近第三牵引辊的进料端;安装座的竖直板上安装有检测装置,检测装置安装在靠近供料机构的一端,检测装置与控制器连接,检测装置检测到物料一段时间后,分离机构启动,实现物料分离。牵引机构通过第一牵引辊、第二牵引辊和第三牵引辊对物料进行牵引,可有效防止耳带牵引过程中出现褶皱等情况,且耳带前进的距离通过控制牵引辊的旋转圈数可以很好地确定,再通过控制器控制对牵引机构和分离机构进行控制,当牵引机构的第一牵引辊每旋转一定圈数,分离机构就进行一次切割,耳带的长短完全取决于牵引机构旋转的圈数,而牵引辊的旋转圈数又是完全可控的,精准度更高,对耳带的长短控制更加准确。

附图说明

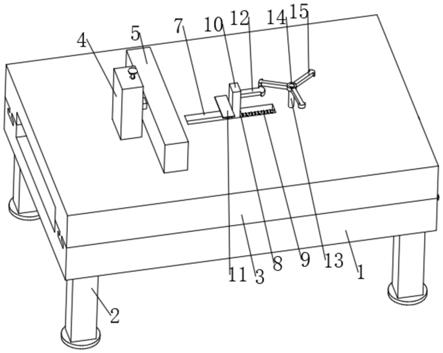

23.图1是本发明的结构示意图;

24.图2是a

‑

a的剖视示意图;

25.图3是本发明的侧视示意图;

26.图4是超声波焊接装置与第三牵引辊的安装位置示意图;

27.图中:1

‑

安装座,11

‑

竖直板,12

‑

第二检测装置,13

‑

第一检测装置,2

‑

供料机构,21

‑

托料盘,22

‑

导料轨,3

‑

进料线,4

‑

出料线,5

‑

牵引机构,50

‑

驱动机构,51

‑

第一牵引辊,52

‑

第二牵引辊,53

‑

第三牵引辊,54

‑

超声波焊接机构,541

‑

超声波发生器,542

‑

安装板,543

‑

升降机构,6

‑

分离机构,61

‑

切割驱动机构,62

‑

刀具,63

‑

连接件,7

‑

控制器,8

‑

紧急开关。

具体实施方式

28.实施例一:

29.在本实施例中,如图1所示,本发明为用于绑带式口罩的耳带的焊接以及定距分离,具体的,本发明安装在进料线3和出料线4之间,进料线3用于提供不含耳带的口罩片体,口罩片体在供料机构2中两侧包覆上耳带,并在牵引机构5中完成焊接,再通过分离机构6实现耳带的定距分离,分离后的带有耳带的口罩片体通过出料线4进入到下一工序。

30.在本实施例中,如图1~3所示,一种机械定距的分离装置,包括安装座1、供料机构2、牵引机构5、分离机构6和控制器7,安装座1上设置有两块竖直板11,牵引机构5安装在两块竖直板11之间,供料机构2安装在牵引机构5的一端,分离机构6设置在牵引机构5的另一端,控制器7分别与供料机构2、牵引机构5和分离机构6电性连接;牵引机构5包括第一牵引辊51、第二牵引辊52和第三牵引辊53,第一牵引辊51、第二牵引辊52和第三牵引辊53依次等距排列且通过齿轮连接传动,第二牵引辊52的一端连接有驱动机构50,驱动机构50与控制器7连接,供料机构2位于靠近第三牵引辊53的进料端;安装座1的竖直板11上安装有检测装置,检测装置安装在靠近供料机构2的一端,检测装置与控制器7连接,检测装置检测到物料一段时间后,分离机构6启动,实现物料分离。

31.在本实施例中,牵引机构5通过第一牵引辊51、第二牵引辊52和第三牵引辊53对物料进行牵引,可有效防止耳带牵引过程中出现褶皱等情况,且耳带前进的距离通过控制牵引机构5的旋转圈数可以很好地确定,再通过控制器控制对牵引机构5和分离机构6进行控制,当牵引机构5的第一牵引辊51每旋转一定圈数,分离机构6就进行一次切割,耳带的长短完全取决于牵引机构6旋转的圈数,而牵引辊的旋转圈数又是完全可控的,精准度更高,对耳带的长短控制更加准确。

32.在本实施例中,如图2和图4所示,牵引机构5还包括超声波焊接装置54,超声波焊接装置54安装在安装座1的底部且位于第三牵引辊53的正下方,安装座1上开设有用于超声波焊接装置54通过的通孔,超声波焊接装置54与控制器7电性连接。

33.在本实施例中,如图4所示,超声波焊接装置54包括超声波发生器541、安装板542和升降机构543,超声波发生器541安装在安装板542上且位于第三牵引辊53的正下方,安装板542安装在升降机构543上,超声波发生器541通过升降机构543实现上升和下降,在接收到控制器7的指令后,升降机构543上升,使得超声波发生器541接近第三牵引辊53,此时超声波发生器541与第三牵引辊53之间仅有极小的距离,超声波发生器541将带有耳带的口罩片体向第三牵引辊53顶紧,完成超声波焊接,使得口罩片体与耳带完成焊接,随后,升降机构543带动超声波发生器541恢复原位,即远离第三牵引辊53。

34.在本市实施例中,具体的,第一牵引辊51的辊体两端均匀设置有牵引齿,第二牵引

辊52和第三牵引辊53的外径相等且等于第一牵引辊51的分度圆直径,即第一牵引辊51的齿顶圆直径略大于第三牵引辊53和第二牵引辊52的外径,牵引齿具有更高的抓和力,使得第一牵引辊51与物料(即耳带)之间不会出现相对位移,可以进一步防止打滑,进而使得本发明的距离控制更为精确。

35.在本实施例中,如图1所示,检测装置包括第一检测装置13和第二检测装置12,第一检测装置13和第二检测装置12均与控制器7电性连接,第一检测装置13位于第三牵引辊53的进料端,第二检测装置12位于第三牵引辊53的出料端。

36.在本实施例中,第一检测装置13和第二检测装置12均为光电传感器,第三牵引辊53正下方的安装座1上开设有通孔。通孔用于超声波发生器541通过,用时可用于光电传感器的检测。第一检测装置13和第二检测装置12分别位于第三牵引辊53的进料口和出料口,并用于检测口罩片体的通过,当第一检测装置13检测到口罩片体进入后,继续运行一段时后,口罩片体的第一焊接点进入到超声波焊接的作业点,第一牵引辊51、第二牵引辊52和第三牵引辊53停止运动,超声波焊接机构54开始动作,完成焊接。超声波发生器541恢复原位后,控制器7控制第一牵引辊51、第二牵引辊52和第三牵引辊53继续运动,直到口罩片体被第二检测装置12检测到,此时,口罩片体的第二焊接点位于超声波焊接机构54的作业范围内,第一牵引辊51、第二牵引辊52和第三牵引辊53再次停止运动,超声波焊接机构54开始动作,完成焊接。

37.在本实施例中,具体的,超声波发生器541共有两个焊接点,两个焊接点分别靠近第三牵引辊53的两端,在进行焊接作业时,两个焊接点同时焊接,即每一次焊接完成两个点的焊接。

38.在本实施例中,如图4所示,升降机构543包括四个升降单元,四个升降单元均匀分布在第三牵引辊53的周向上,升降单元的固定端安装在安装座1上,升降单元的活动端与安装板542连接。

39.在本实施例中,具体的,安装板542为方形板,超声波发生器541位于安装板542的中心,四个升降单元分别位于方形板的四个顶角处。

40.在本实施例中,具体的,升降单元为滚珠丝杠。

41.实施例二:

42.本实施例在实施例一的基础上,为分离机构6的具体结构提供一种可选方案。

43.在本实施例中,如图3所示,牵引机构5出口端的两侧均安装有分离机构6,分离机构6包括切割驱动机构61和刀具62,刀具62的中部通过连接件63可旋转安装在安装座1上,刀具62的一端与切割驱动机构61连接,刀具62的另一端为切割端,连接件63位于牵引机构5出料口的两端。

44.在本实施例中,具体的,切割驱动机构61为气缸,安装座1底部设置有若干支撑架,气缸安装在支撑架上,且气缸的活动轴与刀具62连接。

45.在本实施例中,作为可选的,切割驱动机构61的活动轴上安装有万向接头(图中未示出),切割驱动机构61通过万向接头与刀具62连接,万向接头可有效调节力的作用方向,使得刀具62的切割过程更加平滑。

46.在本实施例中,具体的,第三牵引辊53和第二牵引辊52的外径与口罩片体的宽度相等,第三牵引辊53和第二牵引辊52的长度与口罩片体的长度相等,通过设定刀具62到第

二检测装置12的距离,可以精确的控制刀具切割的时间,从而保证了耳带的长度。

47.实施例三:

48.本实施例在上述任意实施例的基础上,为供料机构2的具体结构提供一种可选方案。

49.在本实施例中,如图1所示,供料机构2包括托料盘21和导料轨22,托料盘21中心设置有转轴,物料套装在转轴上,在牵引机构5牵引物料时,托料盘21上的物料绕转轴转动旋转放料,导料轨22用于给物料导向。

50.在本实施例中,具体的,导料轨22从托料盘21的一端端到第三牵引辊53的一端逐渐变窄,物料为耳带,耳带在进入导料轨22之前,耳带为较宽的单层耳带,随着导料轨22逐渐变窄,进入到牵引机构5中的耳带被折叠成为双层耳带,口罩片体从进料线3中进入到双层耳带的两层之间。

51.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

52.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。