一种具有变刚度特征的编织复合材料管件制造方法

【技术领域】

1.本发明涉及一种复合材料管件的制造方法,具体涉及一种具有变刚度特征的编织复合材料管件制造方法,属于编织复合材料应用技术领域。

背景技术:

2.薄壁管件由于能够以可控的方式吸收动能,常被用作吸能结构,可在碰撞事故中保护车乘人员的安全。碳纤维增强复合材料具有高强度、高模量、耐冲击以及抗疲劳、抗腐蚀、减震性能好等一系列优点,对提高结构性能、降低结构重量意义重大。复合材料具有的可设计性也使其能够更好的替代金属材料。

3.现有复合材料管件多为铺层或缠绕结构,结构完整性不能得到保证。相较之下,编织复合材料具有结构完整性强,一体成型无接缝,结构设计性强,可改变编织角度、编织纱线细度根数等特征的优势。因此对于编织复合材料管的耐撞性能的研究越来越多。

4.然而,对于编织复合材料管的设计还停留在编织角度,纱线根数阶段,对于变刚度的编织复合材料管件的设计不多。而变刚度特征可使复合材料具有方向性,可最大限度发挥复合材料性能,有研究指出变刚度复合材料与恒定复合材料相比,其结构性能可提高10%~30%。因此对于变刚度编织复合材料管件的设计与研究确有必要。

5.因此,为解决上述技术问题,确有必要提供一种创新的具有变刚度特征的编织复合材料管件制造方法,以克服现有技术中的所述缺陷。

技术实现要素:

6.本发明的目的在于提供一种工艺简单,操作方便的具有变刚度特征的编织复合材料管件制造方法,其能通过刚度控制改变编织复合材料管件的抗冲击性能。

7.为实现上述目的,本发明采取的技术方案为:一种具有变刚度特征的编织复合材料管件制造方法,其包括编织阶段和固化阶段;

8.其中,所述编织阶段包括如下工艺步骤:

[0009]1‑

1),制备芯轴:将金属管置入模具,模具一端连接铸蜡机,一端接入烧杯i;启动铸蜡机,蜡液流入模具;关闭铸蜡机,待蜡液冷却,取出制备好的芯轴;

[0010]1‑

2),根据芯轴直径及编织角度,计算出芯轴的收敛区域长度和抽取速度;

[0011]1‑

3),将计算结果编译为程序语言,并输入环形编织机的控制单元;

[0012]1‑

4),将芯轴安装于机械手上,启动环形编织机进行编织,形成编织物;

[0013]

所述固化阶段包括如下工艺步骤:

[0014]2‑

1),用打孔器在脱模布上打孔,之后将脱模布裹在编织物上,再将导流网裹在其外侧;

[0015]2‑

2),将裹好导流网的编织物置于真空包中,所述真空包两侧置有导管;

[0016]2‑

3),用天平称取环氧树脂与固化剂置入烧杯ii中,搅拌均匀至液体透明,之后将其放入真空罐中抽取气泡;抽取气泡完成后将烧杯ii从真空罐中取出;

[0017]2‑

4),真空包一端导管接入盛有树脂与固化剂共混溶液的烧杯ii,另一端导管接入空烧杯iii中,空烧杯iii置于真空罐中;

[0018]2‑

5),开启真空泵,共混溶液由烧杯ii流入真空包中,待溶液完全浸渍织物,将真空包两端导管扎紧,关闭真空泵;

[0019]2‑

6),将浸渍得到的管子置于烘箱中进行烘烤,烘烤后取出并拆除真空包、导流网和脱模布;

[0020]2‑

7),再将管子置于烘箱中烘烤,待蜡全部融化,取出金属管,即可得到编织碳纤维复合材料管。

[0021]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤1

‑

1)中,金属管的直径为16mm,包覆的蜡层厚度为2mm。

[0022]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤1

‑

2)中,编织角度α为30

°

和/或60

°

,根据编织角度及等效圆直径计算出芯轴的收敛区域长度和抽取速度,计算公式如下:

[0023][0024]

其中,ω是锭子转动的角速度,r是芯轴的半径,v是芯轴抽取机构的抽取速度。

[0025]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤1

‑

4)中采用的编织材料为日本东丽公司的t700sc

‑

12k碳纤维。

[0026]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述环形编织机具有24个锭子和携纱器,24个锭子分成两组,正向纱锭和反向纱锭,携带纱线分别以角速度ω沿着逆时针方向和顺时针方向转动,呈现8字型的运动轨迹,使得正反纱线形成交织状态;根据轴纱根数及分布位置,分别用到0个、4个或8个轴纱锭子和携纱器,轴纱锭子位置固定,轴纱穿过导向环,被编织纱交织包覆其中;将芯轴安装于机械手上,在锭子的旋转过程中,芯轴抽取机构同时以速度v向外抽取,在导向环的辅助作用下,正反两组编织纱线及轴纱交织到芯轴表面,形成变刚度编织物。

[0027]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤2

‑

3)中,按100:32的比例称取环氧树脂与固化剂;所述环氧树脂具体采用xson有限公司的epolam 2040;所述固化剂具体采用axson有限公司的epolam 2042;抽取气泡时间约为15

‑

20分钟。

[0028]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤2

‑

6)中,烘箱设定温度为25℃,静置24h,之后再将温度升高至70℃,烘烤16h。

[0029]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述步骤2

‑

7)中,烘箱温度为85℃。

[0030]

本发明的具有变刚度特征的编织复合材料管件制造方法进一步为:所述真空罐为密封状态,其只在顶部留有两个小孔,用于连接两根导管,其中一孔连接一根导管接入真空泵,另一孔在给共混溶液抽气泡时被堵住,在真空灌注时接入真空包一端的导管。

[0031]

本发明的具有变刚度特征的编织复合材料管件制造方法还为:制得的编织碳纤维复合材料管包括恒刚度的

±

30

°

编织碳纤维复合材料管、恒刚度的

±

60

°

编织碳纤维复合材料管、变刚度的

±

30

°

编织碳纤维复合材料管或

±

60

°

编织碳纤维复合材料管;其中,变刚度

的

±

30

°

编织碳纤维复合材料管、

±

60

°

编织碳纤维复合材料管均包括四种规格:均匀的4根轴纱分布在管件周围、均匀的8根轴纱分布在管件周围、管件上端和下端分别紧邻着分布4根轴纱、管件上端紧邻着分布8根轴纱。

[0032]

与现有技术相比,本发明具有如下有益效果:

[0033]

1.本发明制得的编织复合材料管结构完整性好,一体成型无接缝;结构可设计性强,可改变编织角度、纱线规格等参数。

[0034]

2.本发明的通过控制轴纱根数及位置,实现了改变编织复合材料管不同区域的刚度,操作简单,可设计性强,可以较为精准的控制管件的方向性。

[0035]

3.本发明的变刚度复合材料(轴纱)具有方向选择性,在性能上相较于恒定刚度复合材料提升10%~30%。

【附图说明】

[0036]

图1是本发明的步骤1

‑

1)中制备芯轴的示意图。

[0037]

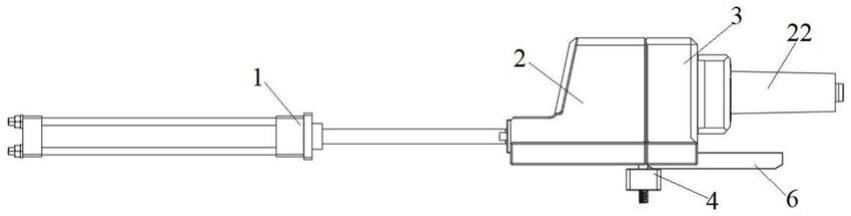

图2是本发明的编织阶段的过程示意图。

[0038]

图3是本发明的固化阶段的过程示意图。

[0039]

图4是本发明的步骤2

‑

1)裹好导流网的编织物的示意图。

[0040]

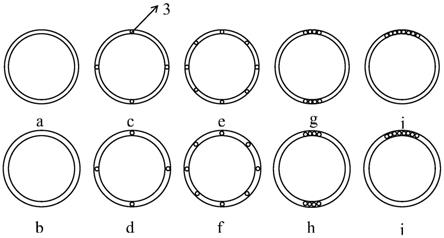

图5是本发明制得的不同规格的编织碳纤维复合材料管的示意图。

【具体实施方式】

[0041]

请参阅说明书附图1至附图5所示,本发明为一种具有变刚度特征的编织复合材料管件制造方法,该方法需要采用的设备有铸蜡机4、铸蜡模具7、金属管6、环形编织机14、机械手、打孔器、真空罐26、真空泵28、天平、烘箱;采用材料有蜡8、碳纤维束、环氧树脂、固化剂、真空包23、导流网19、脱模布18、导管5、9、21、24、25、烧杯i10、烧杯ii 20、烧杯iii27。

[0042]

本发明的具有变刚度特征的编织复合材料管件制造方法分为两个阶段,一是编织阶段,二是固化阶段。

[0043]

其中,所述编织阶段包括如下工艺步骤:

[0044]1‑

1),制备芯轴16:将金属管6置入模具7,模具7一端连接铸蜡机4,一端接入烧杯i10;启动铸蜡机4,蜡液8流入模具7;关闭铸蜡机4,待蜡液8冷却,取出制备好的芯轴16。芯轴16在金属管6外包覆上蜡,可实现在编织固化完成后,融蜡取出金属管,得到薄壁编织复合材料管。

[0045]

其中,所述金属管6的直径为16mm,包覆的蜡层厚度为2mm。

[0046]1‑

2),根据芯轴16直径及编织角度α,计算出芯轴的收敛区域长度l和抽取速度v。

[0047]

在本实施方式中,所述编织角度α具体为30

°

和/或60

°

两者规格。根据编织角度及等效圆直径计算出芯轴的收敛区域长度和抽取速度,计算公式如下:

[0048][0049]

其中,ω是锭子转动的角速度,r是芯轴的半径,v是芯轴抽取机构的抽取速度。

[0050]1‑

3),将计算结果编译为程序语言,并输入环形编织机的控制单元。

[0051]1‑

4),将芯轴安装于机械手上,启动环形编织机进行编织,形成编织物。

[0052]

在本实施方式中,所述环形编织机14具有24个锭子和携纱器,24个锭子分成两组,正向纱锭11和反向纱锭12,携带纱线分别以角速度ω沿着逆时针方向和顺时针方向转动,呈现8字型的运动轨迹,使得正反纱线形成交织状态;根据轴纱根数及分布位置,分别用到0个、4个或8个轴纱锭子13和携纱器,轴纱锭子13位置固定,轴纱3穿过导向环15,被编织纱交织包覆其中;将芯轴16安装于机械手上,在锭子的旋转过程中,芯轴抽取机构同时以速度v向外抽取,在导向环15的辅助作用下,正反两组编织纱线及轴纱3交织到芯轴表面,形成变刚度编织物。而环形编织机14采用0个轴纱锭子13和携纱器时,则形成恒定刚度编织物。进一步的,所述环形编织机14具体采用的编织材料为日本东丽公司的t700sc

‑

12k碳纤维。

[0053]

所述固化阶段包括如下工艺步骤:

[0054]2‑

1),用打孔器在脱模布18上打孔,之后将脱模布18裹在编织物17上,脱模布18能够使固化完成后的产品成功脱模的同时,也能使树脂流入并浸渍编织物17。再将导流网19裹在其外侧,而在脱模布18外侧裹上导流网19,能够使树脂在真空包23内顺利流动。

[0055]2‑

2),将裹好导流网19的编织物17置于真空包23中,所述真空包23两侧置有导管21、24。

[0056]2‑

3),用天平称取环氧树脂与固化剂置入烧杯ii20中,搅拌均匀至液体透明,之后将烧杯ii20放入真空罐26中抽取气泡,抽取气泡完成后将烧杯ii20从真空罐26中取出。

[0057]

具体的说,所述环氧树脂与固化剂按100:32的比例称取。所述环氧树脂具体采用xson有限公司的epolam 2040;所述固化剂具体采用axson有限公司的epolam 2042。所述抽取气泡时间约为15

‑

20分钟。

[0058]

进一步的,所述真空罐26为密封状态,其只在顶部留有两个小孔,用于连接两根导管24、25,其中一孔连接一根导管24接入真空泵28,另一孔在给共混溶液抽气泡时被堵住,在真空灌注时接入真空包23一端的导管24。

[0059]

所述真空灌26在抽气完成后不能立即关闭真空泵28,需要先将两端导管21、24扎紧,再关闭真空泵28,防止气体进入。

[0060]2‑

4),真空包23一端导管21接入盛有树脂与固化剂共混溶液的烧杯ii20,另一端导管24接入空烧杯iii27中,空烧杯空烧杯iii27置于真空罐26中。

[0061]2‑

5),开启真空泵28,共混溶液由烧杯ii20流入真空包23中,待溶液完全浸渍织物,将真空包23两端导管21、24扎紧,关闭真空泵28。

[0062]2‑

6),将浸渍得到的管子置于烘箱中进行烘烤;其中,烘箱中设定温度为25℃,静置24h,之后再将温度升高至70℃,烘烤16h。烘烤后取出并拆除真空包23、导流网19、脱模布18。

[0063]2‑

7),再将管子置于烘箱中烘烤,烘箱温度为85℃,待蜡全部融化,取出金属管,即可得到编织碳纤维复合材料管。

[0064]

请参阅说明书附图5所示,本发明可制备如下规格的编织碳纤维复合材料管:恒刚度的

±

30

°

编织碳纤维复合材料管a、恒刚度的

±

60

°

编织碳纤维复合材料管b、变刚度的

±

30

°

编织碳纤维复合材料管c、e、g、i或

±

60

°

编织碳纤维复合材料管d、f、h、j;其中,变刚度的

±

30

°

编织碳纤维复合材料管、

±

60

°

编织碳纤维复合材料管均包括四种规格:均匀的4根轴纱分布在管件周围(如c、d所示)、均匀的8根轴纱分布在管件周围(如e、f所示)、管件上端和下端分别紧邻着分布4根轴纱(如g、h所示)、管件上端紧邻着分布8根轴纱(如i、j所示)。

通过制备不同规格的编织碳纤维复合材料管,可实现相同角度的恒定刚度与变刚度的编织碳纤维复合材料管进行对比,不同角度的恒定刚度的编织碳纤维复合材料管进行对比,以及不同角度的变刚度的编织碳纤维复合材料管进行对比,利于后续充分研究具有变刚度特征的方向选择性抗冲击编织复合材料管件的性能。

[0065]

以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。