1.本发明实施例涉及无人机零件制造领域,特别是涉及一种碳纤维纹理配件的制备方法、碳纤维纹理配件和无人机。

背景技术:

2.无人驾驶飞机简称“无人机”,英文名称为unmanned aerial vehicle,英文缩写为“uav”。无人机是利用无线电遥控设备和自备的程序控制装置操纵的不载人飞机,或者由车载计算机完全地或间歇性地自主操作的不载人飞机。无人机目前在航拍、农业、植保、微型自拍、快递运输、灾难救援、观察野生动物、监控传染病、测绘、新闻报道、电力巡检、救灾、影视拍摄等等领域均有广泛应用。无人机包括机身、机臂以及机翼,为了满足轻便性以及经济性的需求,无人机的各个部件通常采用塑料制备而成。

3.但是本发明的发明人在实现本发明的过程中发现,现有无人机的零部件由于是采用的是塑料通过模具注塑成型制备而成,而采用注塑成型的塑料零部件通常因为光滑的表面导致耐刮性低下,同时光滑的塑料在成型过程中容易因为冷却成型时发生冷缩现象造成零件表面缺陷。

技术实现要素:

4.本发明实施例主要解决的技术问题是提供一种碳纤维纹理配件的制备方法,提高塑料的耐刮性和良品率。

5.为解决上述技术问题,本发明采用的一个技术方案是:一种碳纤维纹理配件的制备方法,包括:

6.提供模具,所述模具具有预设形状的成型腔;

7.对所述模具的内表面进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理;

8.将熔融状态的塑料注入所述模具内;

9.对所述模具进行冷却,直至所述熔融状态的塑料固化成型;

10.将所述固化成型的塑料脱模得到表面具有碳纤维纹理的碳纤维纹理配件。

11.可选的,所述碳纤维纹理还包括凯芙拉纹理或玻璃纤维纹理;对所述模具的成型腔内表面进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理的步骤包括:

12.对所述模具的内表面进行去污处理;

13.对所述模具的内表面进行抛光处理;

14.对所述模具的内表面按预设碳纤维图案进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理。

15.可选的,对所述模具的内表面按预设碳纤维图案进行激光雕刻采用的激光光束的功率为50w。

16.可选的,雕刻于所述模具的内表面的碳纤维纹理宽度在0.01毫米至0.05毫米之

间。

17.可选的,将熔融状态的塑料注入所述模具内的步骤包括:

18.提供塑料原料;

19.对所述塑料原材进行加热,直至所述塑料原料转变为熔融状态的塑料;

20.将熔融状态的所述塑料通过预设的注塑压力注入所述模具之内。

21.可选的,所述方法还包括在对所述模具进行冷却的过程中,保持对所述模具的注塑压力,以使所述模具内的压力值维持在预设压力值;

22.在所述熔融状态的塑料固化成型后,撤消对所述模具的注塑压力。

23.可选的,所述对所述模具进行冷却,直至所述熔融状态的塑料固化成型步骤,进一步包括:

24.使所述模具的温度降低至预设温度;

25.使以模具保持在预设温度,直至所述熔融状态的塑料固化成型。

26.可选的,所述使所述模具的温度降低至预设温度,所述预设温度为80℃。

27.本发明还提供一种碳纤维纹理配件,采用如上述任意一项实施例所述的制备方法制备得到。

28.本发明还提供一种无人机,包括如上述任意一项实施例所述的碳纤维纹理配件。

29.在本发明实施例中,通过对所述模具的内表面进行激光雕刻,从而使所述模具的内表面形成碳纤维纹理,进而使通过该模具成型的塑料件具备碳纤维纹理,由于碳纤维纹理是与塑料一体注塑成型的,因此具有所述碳纤维纹理的塑料不仅耐刮性能更好,并且良品率更高。

附图说明

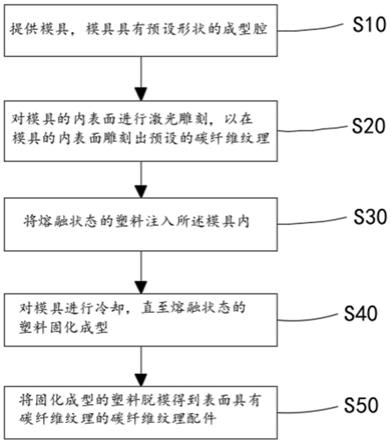

30.图1是本发明碳纤维纹理配件的制备方法实施例的整体步骤示意图;

31.图2是图1步骤s20的详细步骤示意图;

32.图3是图1步骤s30的详细步骤示意图;

33.图4是图1步骤s40的详细步骤示意图;

34.图5是图4步骤s401的详细步骤示意图;

35.图6是本发明无人机实施例的整体示意图;

36.图7是本发明无人机实施例的另一示意图;

37.图8是本发明无人机实施例的连接关系示意图;

38.图9是本发明无人机实施例的机身示意图;

39.图10是图9的另一视角示意图;

40.图11是本发明无人机实施例的机身剖断图;

41.图12是本发明无人机实施例的机臂、转动组件和翼片的爆炸示意图。

具体实施方式

42.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连

接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

43.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

44.请参阅图1,一种碳纤维纹理配件的制备方法包括:

45.步骤s10:提供模具,所述模具具有预设形状的成型腔;

46.步骤s20:对所述模具的内表面进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理;

47.在一些实施例中,请参阅图2,对所述模具的成型腔内表面进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理的步骤包括:

48.步骤s201:对所述模具的内表面进行去污处理;

49.步骤s202:对所述模具的内表面进行抛光处理;

50.经过步骤s201和步骤s202之后的模具内表面光滑且干净,不仅能够降低模具内表面在进行激光雕刻时杂质对雕刻纹路造成的影响,还能提高使用该模具的零件成型后的表面质量。

51.步骤s203:对所述模具的内表面按预设碳纤维图案进行激光雕刻,以在所述模具的内表面雕刻出预设的碳纤维纹理;其中,碳纤维纹理还包括凯芙拉纹理或玻璃纤维纹理。也即,凯芙拉纹理或玻璃纤维纹理也可以达到碳纤维纹理的外观视觉效果。

52.值得说明的是,对所述模具的内表面按预设碳纤维图案进行激光雕刻采用的激光光束的功率为50w,并且所述预设碳纤维图案可以根据实际需求改变碳纤维纹理之间的间距。由于所述模具内表面的碳纤维纹理是采用激光进行雕刻的,激光雕刻能够使待雕刻的模具内表面在激光照射下瞬间发生熔化和气化的物理变性,因此经过激光雕刻后的所述模具的内表面平整且光滑。同时,由于激光的特性,从而使得激光雕刻出来的碳纤维纹理宽度能够达到0.01毫米的精度,通常的,根据实际场景需求,雕刻于所述模具内表面的碳纤维纹理宽度在0.01毫米至0.05毫米之间。

53.步骤s30:将熔融状态的塑料注入所述模具内;

54.在一些实施例中,请参阅图3,将熔融状态的塑料注入所述模具内的步骤包括:

55.步骤s301:提供塑料原料;

56.步骤s302:对所述塑料原材进行加热,直至所述塑料原料转变为熔融状态的塑料;

57.其中,对所述塑料原材进行加热,直至所述塑料原料转变为熔融状态的塑料的温度通常为250℃至300℃之间,在250℃至300℃之间的熔融状态的塑料,不仅能够使熔融状态的塑料具备良好的流动性,而且不会造成熔融状态的塑料发生降解现象,最大可能的减少塑料因为温度过低导致塑料原料不完全转变成熔融状态、流动困难的现象,又不会因为温度过高使塑料原料发生降解的现象。

58.步骤s303:将熔融状态的所述塑料通过预设的注塑压力注入所述模具之内。其中,当向所述模具内注入熔融状态的塑料且模具内的成型腔还未填满熔融状态的塑料时,注塑压力为95mpa,当所述模具的成型腔快注满熔融状态的塑料时,注塑压力为60mpa。注塑的起

始阶段采用95mpa的注塑压力进行注塑主要是为了提高注塑速度,而当所述模具的成型腔快注满熔融状态的塑料采用的注塑压力为60mpa称之为保压压力。

59.步骤s40:对所述模具进行冷却,直至所述熔融状态的塑料固化成型;

60.在一些实施例中,请参阅图4,在对所述模具进行冷却,直至所述熔融状态的塑料固化成型的步骤包括:

61.步骤s401:在对所述模具进行冷却的过程中,保持对所述模具的注塑压力,以使所述模具内的压力值维持在预设压力值;

62.其中,所述预设压力值为60mpa,该预设压力之成为保压压力,采用60mpa的保压压力大幅的降低了因为保压压力过低造成的短射、缩水、熔接痕等缺陷,即:成型腔内熔融状态的塑料由于保压压力不足造成压缩不足,也就是熔体的密度偏低,在冷却发生后造成体积收缩终点低于模腔体积。同时也能够降低因为保压压力太高会造成翘曲变形、飞边甚至涨模的现象,其主要是因为保压压力值过高会导致过多的熔融状态的塑料注入到所述模具的成型腔,冷却收缩造成的体积下降不足以抵偿,在冷却结束后,模腔压力没有回到零点,会造成注塑制品有应力残余。

63.步骤s402:在所述熔融状态的塑料固化成型后,撤消对所述模具的注塑压力;

64.在另一些实施例中,请参阅图5,所述对所述模具进行冷却,直至所述熔融状态的塑料固化成型步骤,进一步包括:

65.步骤s4011:使所述模具的温度降低至预设温度;

66.其中,当所述模具的成型腔内注满熔融状态的塑料并且注塑压力切换至保压压力时,对所述模具进行降温处理,从而使所述模具的温度降低至预设温度。所述预设温度为80℃,当所述模具的温度降低至80℃时,位于所述模具内熔融状态的塑料从熔融状态固化成型。值得说明的是,对所述模具进行降温处理的方法包括汽冷降温或者液冷降温。

67.步骤s4012:使所述模具保持在预设温度,直至所述熔融状态的塑料固化成型;

68.具体的,当所述模具的温度降低至预设温度80℃时,在预设温度下保持20秒至30秒,该过程主要是为了尽可能的消除熔融状态的塑料在固化成型时产生的产于内应力,提高成型塑料的质量。

69.步骤s50:将所述固化成型的塑料脱模得到表面具有碳纤维纹理的碳纤维纹理配件。

70.在本发明实施例中,通过对所述模具的内表面进行激光雕刻,从而使所述模具的内表面形成碳纤维纹理,进而使通过该模具成型的塑料件具备碳纤维纹理,由于碳纤维纹理是与塑料一体成型的,因此具有所述碳纤维纹理的塑料不仅耐刮性能更好,并且良品率更高。

71.在一些实施例中,本发明还提供一种碳纤维纹理配件实施例,所述碳纤维纹理配件采用如上述任意一项实施例所述的方法制备得到。

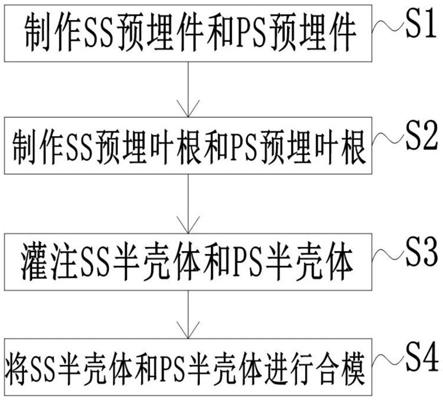

72.在另一些实施例中,本发明提供一种无人机实施例,请参阅图6至图8,所述无人机1包括:机身10、机臂20、驱动装置30和翼片40,所述机臂20的一端转动安装于所述机身10,所述驱动装置30安装于所述机臂的另一端,所述翼片40安装于所述驱动装置30,所述驱动装置30用于驱动所述翼片40进行转动。

73.对于上述机身10,请参阅图9

‑

图11,所述机身10包括控制组件11和电池12,所述机

身10设置有放置腔101,所述控制组件11和所述电池12收容于所述放置腔101内,所述电池12分别连接所述控制组件11和驱动装置30,所述电池12用于给所述控制组件11和驱动装置30供电,所述控制组件11连接所述驱动组件。其中,所述控制组件11是由mcu等电子元器件组成的,所述控制组件11包括蓝牙模块或者无线模块,所述控制组件11能够通过蓝牙模块或者无线模块与外部设备连接,用户通过外部设备对所述控制组件11进行操控,由此所述无人机1具备远程操控的性能。

74.具体的,所述机身10的一端设置有第一散热孔102,所述第一散热孔102与所述放置腔101连通,所述第一散热孔102用于供收容于所述放置腔101内的电池12以及控制组件11进行散热,从而降低所述无人机1在飞行拍摄过程中所述电池12以及所述控制组件11散发的热量,进而延长所述无人机1的使用寿命。

75.进一步的,所述机身10与所述第一散热孔102相向的另一端设置有第二散热孔103,所述第二散热孔103与所述放置腔101连通,由此,外部空气在所述第二散热孔103与所述第一散热孔102之间形成对流,从而能够更好的让空气带走所述电池12以及所述电路组件散发在所述放置腔101内的热量,进一步的减少热量留存于所述放置腔101内的时间,提高了所述无人机1的散热效率。

76.可选的,所述无人机1还包括云台50和摄像组件60,所述云台50固定于所述机身10,所述摄像组件60设置于所述云台50,所述云台50用于控制所述摄像组件60转动,所述摄像组件60和所述云台50均与所述控制组件11电性连接。

77.在一些实时例中,所述摄像组件60为摄像头。

78.在本发明实施例中,所述机身10的外表面设置有碳纤维纹理层,设置有碳纤维纹理层的所述机身10能够在飞行过程中减少因为沙尘等外界因素导致所述机身10刮伤的情况,并且设置有碳纤维纹理层的所述外壳能够提升产品外观的视觉呈现效果,使所述无人机1看起来更具金属质感。

79.对于上述机臂20,请参阅图9、图10和图12,所述机臂20包括第一连接臂201、第二连接臂202、第三连接臂203和第四连接臂204。所述机身10设置有第一转动槽104、第二转动槽105、第三转动槽106和第四转动槽107,所述第一转动槽104内设置有第一转动轴1041,所述第二转动槽105内设置有第二转动轴1051,所述第三转动槽106内设置有第三转动轴1061,所述第四转动槽107内设置有第四转动轴1071。所述第一连接臂201的一端设置有第一转动孔2011,所述第二连接臂202的一端设置有第二转动孔2021,所述第三连接臂203的一端设置有第三转动孔2031,所述第四连接臂204的一端设置有第四转动孔2041。当所述第一连接臂201的一端收容于所述第一转动槽104内时,所述第一转动轴1041收容于所述第一转动孔2011内,所述第一连接臂201可绕所述第一转动轴1041转动,当所述第二连接臂202的一端收容于所述第二转动槽105内时,所述第二转动轴1051收容于所述第二转动孔2021,所述第二连接臂202可绕所述第二转动轴1051转动,当所述第三连接臂203的一端收容于所述第三转动槽106内时,所述第三转动轴1061收容于所述第三转动孔2031,所述第三连接臂203可绕所述第三转动轴1061转动,当所述第四连接臂204的一端收容于所述第四转动槽107内时,所述第四转动轴1071收容于所述第四转动孔2041,所述第四连接臂204可绕所述第四转动轴1071转动。

80.在一些实施例中,所述第一连接臂201、第二连接臂202、第三连接臂203或第四连

接臂204中,至少一个的表面设置有碳纤维纹理层,所述碳纤维纹理层与所述第一连接臂201、第二连接臂202、第三连接臂203或第四连接臂204一体成型。由于所述第一连接臂201、第二连接臂202、第三连接臂203以及第四连接臂204在所述无人机1的飞行过程中处于展开状态,因此所述第一连接臂201、第二连接臂202、第三连接臂203以及第四连接臂204容易与外部环境发生碰撞,例如:沙尘刮擦等,因此设置于所述第一连接臂201、第二连接臂202、第三连接臂203或第四连接臂204上的碳纤维纹理层能够大幅减少外部环境对所述第一连接臂201、第二连接臂202、第三连接臂203或第四连接臂204造成的划痕。

81.对于上述驱动装置30,所述驱动装置30和所述翼片40的数量均为四个,四个所述驱动装置30分别与所述控制组件11电性连接,一所述翼片40安装于一所述驱动装置30上。所述第一连接臂201的另一端设置有第一安装腔2012,所述第二连接臂202的另一端设置有第二安装腔2022,所述第三连接臂203的另一端设置有第三安装腔2032,所述第四连接臂204的另一端设置有第四安装腔2042,四个所述驱动装置30分别安装于所述第一安装腔2012、第二安装腔2022、第三安装腔2032以及第四安装腔2042内。其中所述第一连接臂201、第二连接臂202、第三连接臂203以及第四连接臂204均设置有连接通道(图未示出),安装于所述第一安装腔2012、第二安装腔2022、第三安装腔2032或第四安装腔2042内的驱动装置30由导线通过所述连接通道分别与放置腔101内的所述控制组件11以及电池12连接。当所述无人机1需要进行飞行作业时,用户分别将所述第一连接臂201、第二连接臂202、第三连接臂203以及第四连接臂204转动至预设作业工位,然后通过外部设备操控所述驱动装置30进行转动,所述驱动装置30带动所述翼片40旋转,由此所述无人机1能够从地面起飞并进行航拍。

82.在本发明实施例中,所述机身10、机臂20以及翼片40均由塑料制备而成,由塑料制备而成的所述机身10、机臂20以及翼片40在满足无人机1轻便化的同时既保证了无人机1的结构强度还兼顾了无人机1的经济性。在本发明实施例中,所述机身10、机臂20或者翼片40上的碳纤维纹理层与所述机身10、机臂20或者翼片40一体成型,其制备工艺为:通过激光3d在注塑磨具上雕刻碳纤维纹路,然后将塑料浇筑至模具中直至位于模具内的塑料成型冷却后脱模,脱模后的所述机身10、机臂20或者翼片40成型并且在其表面形成有碳纤维纹理层,由于激光3d雕刻的精度较高,因此雕刻在模具上的碳纤维纹路的精度能够控制在0.01mm至0.05mm之间,具体的数值根据不同的需求变化,因此,通过该工艺一体成型的所述机身10、机臂20或者翼片40表面的碳纤维纹理层的纹理宽度能够达到0.01mm的精度。另外,具有3d雕刻碳纤维纹路的模具,相比于现有没有碳纤维纹路的模具,能够使塑料在模具中成型的后期大幅减少注塑件因为冷缩导致的塑料与模具内壁局部脱离,造成成型脱模后的塑料件表面局部呈哑光色泽,其余呈亮光色泽的情况,提高了所述机身10、机臂20或者翼片40的良品率。

83.值得说明的是,根据无人机1产品的作业环境考虑,可以在所述机身10、机臂20或者翼片40中选择其中的一个部件,在该部件为碳纤维纹理配件,或者,也可以在所述机身10、机臂20或者翼片40中选择其中两个部件,在这两个部件为碳纤维纹理配件,又或者所述机身10、机臂20和翼片40全部为碳纤维纹理配件。

84.在一些实施例中,所述碳纤维纹理层由水转印工艺涂覆于所述机身10、机臂20或翼片40的表面。

85.在一些别的实施例中,所述碳纤维纹理层由模内镶件注塑工艺(iml工艺)涂覆于所述机身10、机臂20或翼片40的表面,即:把印刷好的film薄膜制作成碳纤维状,安装到注塑机和注塑模具内,在机身10、机臂20或翼片40在模具内注塑成型后就能在其表面形成碳纤维纹路。

86.值得说明的是,所述机身10、机臂20或翼片40上的碳纤维纹理层可以由上述实施例中提及的工艺制备得到,包括但不仅限于上述提及的工艺,所述碳纤维纹理层还可以是通过模内装饰工艺(imd)、光固化转印工艺或者退镀工艺(ppvd)等设置于所述机身10、机臂20或翼片40的表面。

87.在一些其他的实施例中,所述机身10、机臂20或翼片40的碳纤维纹理层上还涂覆有漆层,所述漆层的厚度小于所述碳纤维纹理层的厚度。经过漆层涂覆的所述机身10、机臂20或翼片40搭配所述碳纤维纹理层能够使所述机身10、机臂20或翼片40更具金属质感,提升所述无人机1的视觉效果。

88.本发明实施例中,通过在无人机1的机身10、机臂20或翼片40中的至少一个的表面设置碳纤维纹理层,使无人机零部件表面的耐刮性大幅度提高。

89.需要说明的是,本发明的说明书及其附图中给出了本发明的较佳的实施例,但是,本发明可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本发明内容的额外限制,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。