1.本发明涉及贵金属涂覆技术领域,具体是一种增强贵金属覆盖效率的胶粒结构。

背景技术:

2.如今市场上电子产品越来越普及,而电子产品也越来越精细,各种品牌的产品竞争激烈。不管是从电子产品技术上的要求还是成本上的要求导致电子产品的零部件都是越来越精细。也正是这些原因贵金属涂覆行业原本可以很轻松达到的生产要求如今因为需要涂覆的区域精细到0.1这种级别,导致生产效率极低甚至因为通水效果太差导致贵金属涂覆不上而报废。

3.现有技术的不足:

4.1、现有技术在通水效率和贵金属涂覆区域大小上很难取舍,如果通水孔做的太小会导致生产效率低甚至产生不良品,如果通水孔做的太大会导致贵金属渗漏到不需要涂覆的位置导致浪费甚至产品镀区尺寸超差。

5.2、贵金属涂覆行业的生产速度和效率除了跟贵金属的浓度电流等有关外还跟涂覆区域的通水孔有直接的关系,而涂覆区域的大小又跟消费电子产品的关系很大,在消费电子产品越做越精细的商业背景下涂覆区域的通水孔只能越做越小,从而导致生产速度和效率越来越低造成成本的增加,为此,我们提出一种增强贵金属覆盖效率的胶粒结构对现有技术进行进一步优化。

技术实现要素:

6.本发明的目的在于提供一种增强贵金属覆盖效率的胶粒结构,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种增强贵金属覆盖效率的胶粒结构,所述胶粒主体上设置有通水孔,所述通水孔包括第一通孔和第二通孔,所述第一通孔设置于第二通孔的正上方,所述第一通孔与第二通孔的内部连通,所述第一通孔为直通孔,所述第二通孔为喇叭状通孔。

9.作为本发明进一步的方案:所述胶粒主体为硅胶材质。

10.一种增强贵金属覆盖效率的胶粒结构,其制备方法步骤如下:

11.s1:原料的选取;

12.s2:生胶的烘烤和配合剂的粉碎筛分;

13.s3:对生胶进行分解;

14.s4:进行混炼;

15.s5:得到成型胶粒。

16.作为本发明再进一步的方案:所述s1中,准备一定量的生胶和固体配合剂,准备用于硅胶胶粒成型的模具。

17.作为本发明再进一步的方案:所述s2中,将生胶放置在烘房内进行烘烤,温度控制

在60

‑

80℃,将配合剂放置于粉碎设备中进行粉碎,使配合剂成粉末状,再将粉碎后的配合剂放入筛选设备中进行筛选,将配合剂粉末中的杂质和较大颗粒的配合剂块筛选分离,得到较为均匀的配合剂粉末。

18.作为本发明再进一步的方案:所述s3中,通过塑炼机将生胶进行分解,将硅胶原料由高弹性状态变为可塑状态。

19.作为本发明再进一步的方案:所述s4中,将经过塑炼机塑炼后的生胶与配合剂通过混合设备进行混合,使生胶与配合剂均匀混合在一起,得到混合物a,进而将混合物a放入至炼胶机中进行混炼得到混炼胶胶料。

20.作为本发明再进一步的方案:所述s5中,将混炼胶胶料放入至用于硅胶胶粒成型的模具中进行加热成型,得到最终的硅胶胶粒。

21.与原有技术相比,本发明的有益效果是:

22.1、本发明中通过第二通孔为喇叭状通孔的结构的设计,当贵金属溶液进入第二通孔内后进行汇聚,进而进入第一通孔内,使得通水的效果大大得到了提高,经过反复试验,本发明的胶粒结构的生产效率可以达到原有的硅胶粒结构的2倍以上,本发明结构简单,便于生产加工,且成本不高,有利推广使用。

附图说明

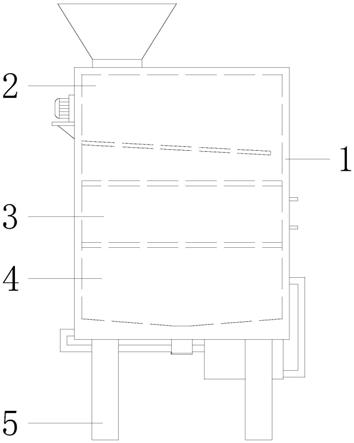

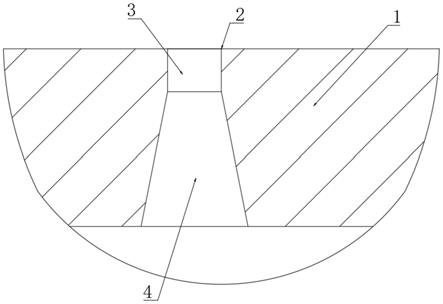

23.图1为增强贵金属覆盖效率的胶粒结构的结构示意图。

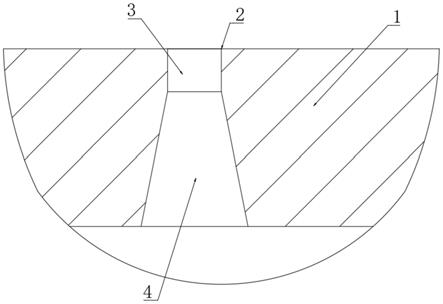

24.图2为原有的胶粒的剖面结构示意图。

25.图3为增强贵金属覆盖效率的胶粒结构的剖面结构示意图。

26.图中所示:胶粒主体1、通水孔2、第一通孔3、第二通孔4。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1~3,本发明实施例中,一种增强贵金属覆盖效率的胶粒结构,包括胶粒主体1,所述胶粒主体1上设置有通水孔2,所述通水孔2包括第一通孔3和第二通孔4,所述第一通孔3设置于第二通孔4的正上方,所述第一通孔3与第二通孔4的内部连通,所述第一通孔3为直通孔,所述第二通孔4为喇叭状通孔。

29.所述胶粒主体1为硅胶材质。

30.如图2所示为原有的胶粒,原有的胶粒的通水孔是直通的孔,a越大和b的尺寸越小都是对生产效率是有利的,并且a的尺寸是由产品决定的,当a的尺寸很小时,只能通过将b的尺寸做的足够小来提高生产的效率,但是b的尺寸如果太小则会导致硅胶没有弹性,进而不能封堵贵金属液体的流动,此种结构对于改善水流的空间非常有限。

31.本发明如图3所述,所述第一通孔3的孔直径为e,所述第一通孔3的高度为d,所述第一通孔3加第二通孔4的高度之和为c,所述第二通孔4的角度值为θ,e的尺寸与原有的胶粒中通水孔的孔直径a相等,c的尺寸与原有的胶粒中通水孔的高度b相等,贵金属溶液通过

第二通孔4的底端进入从下往上喷流,因为第二通孔4为喇叭状通孔的结构,贵金属溶液进入第二通孔4内进行汇聚后,进入第一通孔3内,使得通水的效果大大得到了提高。

32.一种增强贵金属覆盖效率的胶粒结构,其制备方法步骤如下:

33.s1:原料的选取;

34.s2:生胶的烘烤和配合剂的粉碎筛分;

35.s3:对生胶进行分解;

36.s4:进行混炼;

37.s5:得到成型胶粒。

38.所述s1中,准备一定量的生胶和固体配合剂,准备用于硅胶胶粒成型的模具。

39.所述s2中,将生胶放置在烘房内进行烘烤,温度控制在60

‑

80℃,将配合剂放置于粉碎设备中进行粉碎,使配合剂成粉末状,再将粉碎后的配合剂放入筛选设备中进行筛选,将配合剂粉末中的杂质和较大颗粒的配合剂块筛选分离,得到较为均匀的配合剂粉末。

40.所述s3中,通过塑炼机将生胶进行分解,将硅胶原料由高弹性状态变为可塑状态。

41.所述s4中,将经过塑炼机塑炼后的生胶与配合剂通过混合设备进行混合,使生胶与配合剂均匀混合在一起,得到混合物a,进而将混合物a放入至炼胶机中进行混炼得到混炼胶胶料。

42.所述s5中,将混炼胶胶料放入至用于硅胶胶粒成型的模具中进行加热成型,得到最终的硅胶胶粒。

43.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种增强贵金属覆盖效率的胶粒结构,包括胶粒主体(1),其特征在于:所述胶粒主体(1)上设置有通水孔(2),所述通水孔(2)包括第一通孔(3)和第二通孔(4),所述第一通孔(3)设置于第二通孔(4)的正上方,所述第一通孔(3)与第二通孔(4)的内部连通,所述第一通孔(3)为直通孔,所述第二通孔(4)为喇叭状通孔。2.根据权利要求1所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述胶粒主体(1)为硅胶材质。3.根据权利要求1所述的增强贵金属覆盖效率的胶粒结构,其特征在于:其制备方法步骤如下:s1:原料的选取;s2:生胶的烘烤和配合剂的粉碎筛分;s3:对生胶进行分解;s4:进行混炼;s5:得到成型胶粒。4.根据权利要求3所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述s1中,准备一定量的生胶和固体配合剂,准备用于硅胶胶粒成型的模具。5.根据权利要求3所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述s2中,将生胶放置在烘房内进行烘烤,温度控制在60

‑

80℃,将配合剂放置于粉碎设备中进行粉碎,使配合剂成粉末状,再将粉碎后的配合剂放入筛选设备中进行筛选,将配合剂粉末中的杂质和较大颗粒的配合剂块筛选分离,得到较为均匀的配合剂粉末。6.根据权利要求3所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述s3中,通过塑炼机将生胶进行分解,将硅胶原料由高弹性状态变为可塑状态。7.根据权利要求3所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述s4中,将经过塑炼机塑炼后的生胶与配合剂通过混合设备进行混合,使生胶与配合剂均匀混合在一起,得到混合物a,进而将混合物a放入至炼胶机中进行混炼得到混炼胶胶料。8.根据权利要求3所述的增强贵金属覆盖效率的胶粒结构,其特征在于:所述s5中,将混炼胶胶料放入至用于硅胶胶粒成型的模具中进行加热成型,得到最终的硅胶胶粒。

技术总结

本发明公开了一种增强贵金属覆盖效率的胶粒结构,包括胶粒主体、通水孔、第一通孔和第二通孔,所述胶粒主体上设置有通水孔,所述通水孔包括第一通孔和第二通孔,所述第一通孔设置于第二通孔的正上方,所述第一通孔与第二通孔的内部连通,所述第一通孔为直通孔,所述第二通孔为喇叭状通孔,所述胶粒主体为硅胶材质,本发明中通过第二通孔为喇叭状通孔的结构的设计,当贵金属溶液进入第二通孔内后进行汇聚,进而进入第一通孔内,使得通水的效果大大得到了提高,经过反复试验,本发明的胶粒结构的生产效率可以达到原有的硅胶粒结构的2倍以上,本发明结构简单,便于生产加工,且成本不高,有利推广使用。有利推广使用。有利推广使用。

技术研发人员:曹健

受保护的技术使用者:深圳市长龙点金科技有限公司

技术研发日:2021.08.30

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。