1.本发明属于反应器技术领域,具体涉及一种基于焦耳热的高温陶瓷反应器的制备方法。

背景技术:

2.很多化学反应需要在高温下进行才能达到所要的反应速率,有的反应还需要提供热量才能完成反应(吸热反应),所以需要为反应器提供热量。传统的加热方式为间接加热,来自反应器外的热源,通过对流和辐射传热加热反应器,传热过程的能量损失降低系统热效率。另外一种加热方式是通过焦耳热直接加热反应器,采用导电材料构建反应器,同时作为催化剂或催化剂载体,电流通过反应器时,根据焦耳定律导电材料电阻的存在使得材料被加热,这样热直接在催化剂或载体上产生,免去传统加热方式中的传热过程,从而可以大大提高能量效率。

3.通常构建采用焦耳热加热的反应器的导电材料主要有金属和碳材料。金属一般具有良好的导电性和一定的催化活性,通过在表面涂覆催化剂层提高催化活性,但是金属电阻的可调范围小,对加热效率控制能力弱;而且比表面积低,提供活性面积小。更为重要的是,金属在高温下易氧化和受酸性气体的腐蚀。相比于金属,多孔碳材料可以提供高比表面积来支撑催化剂,但是碳材料容易被氧化剂氧化,比如甲烷重整中的氧气。因此,这两种焦耳加热材料的使用受到限制,需要高温稳定而且电阻可调的材料来推广基于焦耳热反应器的应用范围和提高加热可控性。

技术实现要素:

4.为了克服现有利用基于焦耳热反应器材料的使用局限性,本发明开发一种具有高温稳定性和电阻可调的焦耳热陶瓷高温反应器。

5.本发明的另一发明目的为提供了一种上述陶瓷高温反应器的制备方法,所述制备方法操作简单。

6.为实现上述发明效果,本发明采用以下技术方案:一种高温陶瓷反应器,所述反应器采用焦耳热进行加热。

7.优选地,所述陶瓷为导电陶瓷。

8.更优选地,所述陶瓷为高电导率陶瓷和低电导率陶瓷的混合物;其中所述高电导率陶瓷在混合物中的质量占比为0

‑

100%。

9.优选地,所述高电导率陶瓷粉体为la

0.6

sr

0.4

co

0.2

fe

0.8o3

、ba

0.6

sr

0.4

co

0.5

fe

0.5o3

、sm

0.5

sr

0.5

co0o3、la0.7sr0.3feo3和la

0.7

sr

0.3

coo3中的一种或几种;所述低电导率陶瓷粉体为sm

0.2

ce

0.8

o2、gd

0.1

ce

0.9

o2、(sc2o3)

0.10

(ceo2)

0.01

(zro2)

0.89

和(y2o3)

0.08

zr

0.92

o2)中的一种或几种。

10.一种上述高温陶瓷反应器的制备方法,采用以下步骤:(1)称取导电陶瓷粉体;

(2)将步骤(1)所述的导电陶瓷粉体成型为陶瓷膜坯体;(3)将步骤(2)所述的陶瓷膜坯体烧结制成陶瓷膜反应器;(4)将步骤(3)得到的陶瓷膜反应器的上下表面粘上导电银丝并涂覆集电银浆然后烧结,即得所述的高温陶瓷反应器。

11.优选地,步骤(2)所述的成型方法为压片法、注浆法、凝胶浇注法或相转变法。

12.优选地,步骤(4)所述的烧结温度为1000

‑

1700℃。

13.本发明所述的高温陶瓷反应器中的高温指的是100

‑

1500 ℃。

14.陶瓷材料具有高温稳定,抗氧化和抗腐蚀等性能。本发明通过调节陶瓷中高导电率陶瓷和低导电率陶瓷的材料组成或质量比例,实现对陶瓷材料电阻的控制,从而控制焦耳加热效率和反应器温度。本发明还可以通过调节陶瓷制备参数,制备出多孔陶瓷,提高了陶瓷的比表面积和增加了反应器活性表面,本发明所述的焦耳热陶瓷反应器,利用陶瓷的催化活性,实现对co的催化氧化,在多孔陶瓷的表面涂覆催化剂,提高co氧化催化性能,该陶瓷反应器克服了金属反应器电阻可调范围小和碳材料反应器容易被氧化的缺陷。

15.有益效果本发明采用具有导电性能的陶瓷作为高温反应器材料,拓展基于焦耳热反应器的使用范围,提高了反应器的高温稳定性和反应器温度的可靠性,改善了高温反应器的能量效率。

附图说明

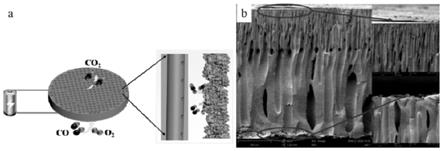

16.图1为本发明实施例1制备的基于焦耳热陶瓷反应器模型;其中1a为基于焦耳热陶瓷反应器模型;1b反应器和集电层实物面;图2为本发明实施例1

‑

3制备的不同组成陶瓷反应器的焦耳热加热性能;其中图2a为反应器在不同电流下的温度;图2b为反应器在不同温度下的电阻;图3 为本发明实施例4制备的陶瓷反应器的内表面电镜照片:a, 无催化剂涂层;b,有催化剂涂层;图4为实施例1制备的陶瓷反应器的co催化氧化性能。

具体实施方式

17.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

18.以下实施例1

‑

3中步骤(6)所述的相转化为将步骤(5)所述的浆料注入模具中,中间使用筛网隔开;筛网的筛孔为直径小于200 μm;所述的相转化时间为0.4

‑

2h;所述的絮凝剂可以为水、乙醇或丙醇。

19.实施例1本发明所述的焦耳热陶瓷反应器是通过相转化法制造的。具体的制备方法为:(1)将17.7 g聚醚砜溶解在100 g n

‑

甲基吡咯烷酮中;(2)称取11.7 g的(la

0.80

s

r0.20

)

0.95

feo3‑

x

(lsf)(fuel cell materials,美国)与

46.08 g的gd

0.1

ce

0.9

o2(gdc)粉体混合均匀,其中lsf的含量为20%;(3)将上述混合均匀的陶瓷粉与23.4 g步骤(1)所述溶液混合,并添加0.432 g的聚乙烯吡咯烷酮作为分散剂;(4)使用行星式球磨机,将混合物球磨48小时,以形成均匀的浆料;(5)通过真空辅助设备对混合的浆料进行脱气以去除气泡;(6)然后进行相转化,成型为陶瓷膜坯体;(7)步骤(6)将制备好的陶瓷坯体在1300

ꢀ°

c温度下烧结;(8)将烧结好的反应器分别粘结银丝(直径0.3 mm)烧结350

ꢀ°

c保温30分钟,最后在反应器两面涂上银浆作为集电层,制备得到基于焦耳热高温陶瓷反应器。

20.实施例2本发明所述的焦耳热陶瓷反应器是通过网格辅助的相转化工艺制造的。具体的制备方法为:(1)将17.7 g聚醚砜溶解在100 g n

‑

甲基吡咯烷酮中;(2)称取17.026g的lsf(fuel cell materials,美国)与45.403g的gd

0.1

c

e0.9

o2(gdc)粉体混合均匀,其中lsf的含量为30%;(3)将上述混合均匀的陶瓷粉与23.4 g步骤(1)所述溶液混合,并添加0.432 g的聚乙烯吡咯烷酮作为分散剂;(4)使用行星式球磨机,将混合物球磨48小时,以形成均匀的浆料;(5)通过真空辅助设备对混合的浆料进行脱气以去除气泡;(6)然后进行相转化,成型为陶瓷膜坯体;(7)步骤(6)将制备好的陶瓷坯体在1300

°

c温度下烧结;(8)将烧结好的反应器分别粘结银丝(直径0.3mm)烧结200

ꢀ°

c保温30分钟,最后在反应器两面涂上银浆作为集电层,制备得到基于焦耳热高温陶瓷反应器。

21.实施例3本发明所述的焦耳热陶瓷反应器是通过网格辅助的相转化工艺制造的。具体的制备方法为:(1)将17.7 g聚醚砜溶解在100 g n

‑

甲基吡咯烷酮中;(2)称取22.04g的lsf(fuel cell materials,美国)与33.07g的gd

0.1

ce

0.9

o2(gdc)粉体混合均匀,其中lsf的含量为40%;(3)将上述混合均匀的陶瓷粉与23.4 g步骤(1)所述溶液混合,并添加0.432 g的聚乙烯吡咯烷酮作为分散剂;(4)使用行星式球磨机,将混合物球磨48小时,以形成均匀的浆料;(5)通过真空辅助设备对混合的浆料进行脱气以去除气泡;(6)然后进行相转化,成型为陶瓷膜坯体;(7)步骤(6)将制备好的陶瓷坯体在1300

°

c温度下烧结;(8)将烧结好的反应器分别粘结银丝(直径0.3mm)烧结200

ꢀ°

c保温30分钟,最后在反应器两面涂上银浆作为集电层,制备得到基于焦耳热高温陶瓷反应器。

22.从图2可以看出本发明所制备的陶瓷反应器的温度可以通过陶瓷组成和电流灵活控制反应器温度。

实施例4将实施例1中制备得到的陶瓷反应器运用于co催化氧化。具体方法如下,将mnc4h6o4·

4h2o溶解于水中制备盐溶液,然后将所述盐溶液浸渍在陶瓷膜的内表面,在500

ꢀ°

c 烧成2 h得到纳米mno2催化剂涂层。将涂有催化剂和没涂催化剂的陶瓷反应器用于co催化氧化反应测试:混合气(1 vol% co,20 vol% o2,79 vol% ar)作为反应气体,从陶瓷膜反应器的一端通入,从反应器的另一端收集产物气体。调节通过反应器的电流来设定反应器的温度,用气相色谱分析气体成分,计算不同温度下co的转化率,具体的催化性能见图4。

23.本发明所制备的焦耳热陶瓷反应器还可以应用于其他高温催化反应,比如甲烷催化重整、汽车尾气处理等。

24.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。