1.本发明属于石墨相氮化碳材料技术领域,涉及一种石墨烯/氮化碳复合材料及其制备方法、应用。

背景技术:

2.随着不可再生燃料石油煤炭燃料的快速枯竭,人们将面临着能源危机的挑战,具有可持续发展,环境友好型的能源(风能、水能和太阳能等)正在不断的得到开发和利用。其中利用太阳能作为绿色能源用于光催化分解水制氢,这是一条可持续发展的道路。另外,由于大量化工企业的出现,河流、地下水中出现了很多有机物,人们的生命健康收到严重的威胁。

3.氮化碳是一种硬度可以和金刚石相媲美而在自然界中尚未发现的新的共价化合物,1989年理论上预言其结构,1993年在实验室合成成功。c3n4一共有5种结构,即α相,β相,立方相、准立方相以及类石墨相。除了类石墨相外,其他4种结构物质的硬度都可以与金刚石相比拟。然而这其中,类石墨相(g-c3n4)的结构却是最稳定的,它具有类似石墨的层状结构,并且包含了两种同素异形体。在自然界中,至今还没有发现存在天然的g-c3n4晶体。因此g-c3n4主要来自于实验合成。选取合适的碳源和氮源,在一定的反应条件下可以得到g-c3n4。目前常用的制备方法主要有:高温高压合成法,物理、化学气相沉积法,电化学沉积法,溶剂热聚合法以及热解有机物法等。

4.在众多光催化剂中,具有独特结构的石墨相氮化碳g-c3n4由于其良好的光催化性能,能够降解甲基蓝等有机化合物等,成为了目前研究的热点。相比于其他的光催化剂,其优点十分突出:能够吸收可见光,热稳定性和化学稳定性良好,优异的电学特性,价格低廉并且无毒、来源丰富、制备成型工艺也简单等等。因而,石墨相氮化碳作为一种应用于水光解制氢的可见光催化剂,引起研究人员的广泛关注。

5.然而g-c3n4的光催化效率仍受高的光生载流子复合率和较低的比表面积限制,所以人们尝试了很多方法来提高g-c3n4的光催化效率。例如:非金属掺杂、贵金属沉积、制备纳米或多孔g-c3n4等,但仍然存在工艺复杂、成本高的问题。

6.因此,如何得到一种改进的,进一步提高其光催化效率,更好的拓展其应范围,而且简单易行,适于工业化推广和应用,已成为诸多一线研究人员和科研型企业亟待解决的问题之一。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供种石墨烯/氮化碳复合材料及其制备方法、应用,本发明提供的石墨烯/氮化碳复合材料,具有优异的光催化活性,更能同时实现降解有机物和产氢,而且制备方法简单、易操作以及成本低,适于工业化推广和应用。

8.本发明提供了一种石墨烯/氮化碳复合材料,所述氮化碳复合在所述石墨烯片上;

9.所述氮化碳具有非层状结构。

10.优选的,所述氮化碳包括石墨相氮化碳;

11.所述氮化碳具有絮状和/或蜂窝状;

12.所述石墨烯片包括石墨烯微纳片;

13.所述石墨烯片与所述氮化碳的质量比为(0.3~0.5):1;

14.所述氮化碳均匀的复合在所述石墨烯片表面和/或石墨烯片层之间。

15.优选的,所述石墨烯片的片径为5~15μm;

16.所述石墨烯片的厚度为1~10nm;

17.所述氮化碳的尺寸为5~20μm;

18.所述氮化碳的高度为5~10nm。

19.优选的,所述复合具体为通过重结晶法附着在所述石墨烯片上;

20.所述复合材料具有褶皱的微观形貌;

21.所述褶皱包括山脉状褶皱和/或波浪状褶皱;

22.所述氮化碳在所述石墨烯片的褶皱和/或边缘处密集分布;

23.所述氮化碳具有多孔的形貌。

24.本发明提供了一种石墨烯/氮化碳复合材料的制备方法,包括以下步骤:

25.1)将膨胀石墨、表面活性剂和水经过分散后,得到分散液,再通过离心和研磨后,得到石墨烯微纳片;

26.2)将上述步骤得到的石墨烯微纳片、氮源和水混合后,继续研磨,得到粉末;

27.3)在半封闭的条件下,将上述步骤得到的粉末进行第一次煅烧后,再在开放条件下,进行第二次煅烧后,得到石墨烯/氮化碳复合材料。

28.优选的,所述表面活性剂包括n-甲基吡咯烷酮、乙二胺、十八烷基三甲基氯化铵、聚醚酰亚胺、十六烷基二甲基烯丙基氯化铵、十四烷基二甲基苄基氯化铵、十二烷基二甲基羟乙基氯化铵和十二烷基三甲基氯化铵中的一种或多种;

29.所述膨胀石墨和表面活性剂的质量比为(0.5~3):100;

30.所述膨胀石墨与水的质量比为(0.5~3):100;

31.所述分散的方式包括超声搅拌分散;

32.所述超声搅拌分散的超声频率为20~40khz;

33.所述超声搅拌分散的转速为300~500rpm;

34.所述超声搅拌分散的时间为120~360min;

35.所述离心的过程具体为:先低速离心取上层液,再高速离心取下层液。

36.优选的,所述低速离心的转速为500~1000rpm;

37.所述低速离心的时间为3~5min;

38.所述高速离心的转速为3000~5000rpm;

39.所述高速离心的时间为5~10min;

40.所述离心后还包括干燥步骤;

41.所述干燥为真空干燥;

42.所述干燥的温度为40~80℃;

43.所述干燥的时间为6~24h。

44.优选的,所述研磨的时间为30~60min;

45.所述研磨的转速为1000~1500rpm;

46.所述石墨烯微纳片和氮源的质量比为(0.1~0.5):1;

47.所述氮源包括硫脲、三聚氰胺、二氰二胺、氰胺和尿素中的一种或多种;

48.所述继续研磨前还包括干燥步骤;

49.所述粉末的细度为20~50μm;

50.所述半封闭为密闭但不密封;

51.所述石墨烯/氮化碳复合材料能够实现光催化降解有机物和产氢同时进行。

52.优选的,所述第一次煅烧的升温速率为2~5℃/min;

53.所述第一次煅烧的温度为450~550℃;

54.所述第一次煅烧的时间为0.5~2h;

55.所述第一次煅烧后还包括再次研磨的步骤;

56.所述第二次煅烧的升温速率为2~5℃/min;

57.所述第二次煅烧的温度为450~550℃

58.所述第二次煅烧的时间为0.5~2h;

59.所述第一次煅烧的升温速率与第二次煅烧的升温速率相同。

60.本发明还提供了上述技术方案任意一项所述的石墨烯/氮化碳复合材料或上述技术方案任意一项所述的制备方法所制备的石墨烯/氮化碳复合材料在有机物降解和/或产氢方面的应用。

61.本发明还提供了上述技术方案所述的石墨烯/氮化碳复合材料或上述技术方案任意一项所述的制备方法所制备的石墨烯/氮化碳复合材料在有机物降解和/或产氢方面的应用。

62.本发明提供了一种石墨烯/氮化碳复合材料,所述氮化碳复合在所述石墨烯片上;所述氮化碳具有非层状结构。与现有技术相比,本发明针对现有的g-c3n4的光催化效率仍受高的光生载流子复合率和较低的比表面积限制,合成的氮化碳具有高的光生载流子复合率、较低的比表面积以及较低的量子效率,从而导致光催化效率较低,而虽然尝试了很多方法来提高g-c3n4的光催化效率,但传统制备方法存在工艺复杂、成本高等问题。

63.本发明进行了深入的研究,认为将g-c3n4与高导电材料复合是提高g-c3n4光催化性能较好的技术方向。本发明创造性的将石墨烯和氮化碳进行复合,通过氮源重结晶作用,得到了具有特定形貌的复合材料,该材料中氮化碳复合在石墨烯片上,具有非层状结构,而石墨烯片具有二维的片层结构,两者结合,形成了更为立体的微纳结构,使得本发明得到的石墨烯-氮化碳复合材料,具有优异的光催化活性,进而能够同时实现降解有机物和产氢,这种在光催化产氢的过程中,同时能够实现有机物的降解的作用至关重要。而且本发明提供的类石墨烯g-c3n4与石墨烯复合材料的制备方法,工艺简单、易操作、成本低及适合大规模制备,具有较好的应用前景。

64.实验结果表明,氮化碳与石墨烯复合能够提高氮化碳产氢速率及有机物的降解率;与单一氮化碳催化剂相比,石墨烯/氮化碳复合催化剂产氢速率和罗丹明b在4小时降解率分别是其5.7倍和1.3倍。

附图说明

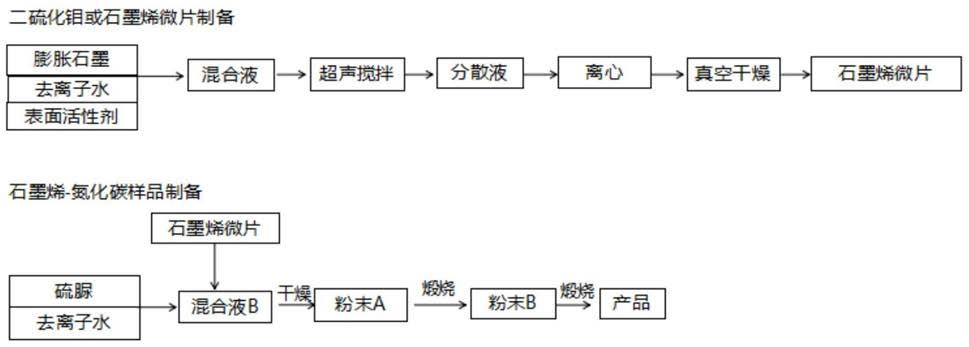

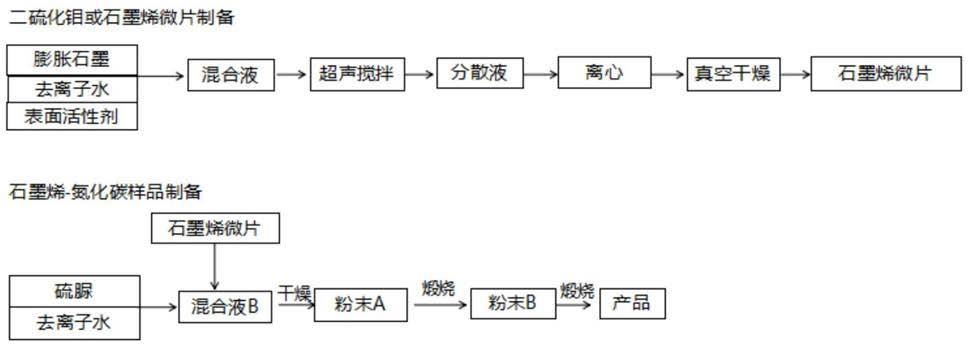

65.图1为本发明实施例提供的石墨烯/氮化碳复合材料的制备工艺的流程简图;

66.图2为本发明实施例2制备的石墨烯/氮化碳复合材料的表面微观形貌图;

67.图3为实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的产氢速率对比图;

68.图4为本发明实施例3制备石墨烯/氮化碳复合材料催化剂在水和罗丹明b溶液中的产氢速率对比图;

69.图5为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂降解罗丹明b的降解曲线对比图;

70.图6为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的光电流密度-时间曲线;

71.图7为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的n2吸附-脱附等温曲线图。

具体实施方式

72.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

73.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

74.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或锂硫电池隔膜制备领域内使用的常规纯度。

75.本发明提供一种石墨烯/氮化碳复合材料,所述氮化碳复合在所述石墨烯片上;

76.所述氮化碳具有非层状结构。

77.本发明原则上对所述氮化碳的选择没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述氮化碳优选包括石墨相氮化碳,即g-c3n4。

78.在本发明中,氮化碳(g-c3n4)与石墨烯相同,均具有片层结构。本发明所述氮化碳具有非层状结构是指,片层的氮化碳片在微观上组装成非层状结构,而是优选组装成絮状和/或蜂窝状。

79.本发明原则上对所述氮化碳的结构没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述氮化碳优选具有絮状和/或蜂窝状,更优选为絮状和蜂窝状。

80.本发明原则上对所述氮化碳的参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述氮化碳的尺寸(即宽度,或横向尺寸)优选为5~20μm,更优选为7

~18μm,更优选为9~16μm,更优选为11~14μm。所述氮化碳的高度(即厚度,或径向尺寸)优选为5~10nm,更优选为6~9nm,更优选为7~8nm。

81.本发明原则上对所述氮化碳的形貌没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述氮化碳优选具有多孔的形貌。

82.本发明原则上对所述石墨烯片的结构没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述石墨烯片优选包括石墨烯微纳片。

83.本发明原则上对所述石墨烯片的参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述石墨烯片的片径优选包括5~15μm,更优选为7~13μm,更优选为9~11μm。所述石墨烯片的厚度优选包括1~10nm,更优选为3~8nm,更优选为5~6nm。

84.本发明原则上对所述石墨烯片与所述氮化碳的质量比没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述石墨烯片与所述氮化碳的质量比优选包括(0.3~0.5):1,更优选为(0.33~0.47):1,更优选为(0.36~0.43):1,更优选为(0.39~0.41):1。

85.本发明原则上对所述复合的种类没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述复合优选包括附着、负载和吸附中的一种或多种,更优选为附着、负载或吸附。

86.本发明原则上对所述复合的方式没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述复合具体优选为通过重结晶法附着在所述石墨烯片上。

87.本发明原则上对所述复合材料的形貌没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述复合材料优选包括具有褶皱的微观形貌。所述褶皱优选包括山脉状褶皱和/或波浪状褶皱,更优选为山脉状褶皱或波浪状褶皱。在本发明中,所述氮化碳优选均匀的复合在所述石墨烯片表面和/或石墨烯片层之间,更优选为均匀的复合在所述石墨烯片表面和石墨烯片层之间。更进一步的,所述氮化碳优选在所述石墨烯片的褶皱和/或边缘处密集分布。

88.本发明还提供了一种石墨烯/氮化碳复合材料的制备方法,包括以下步骤:

89.1)将膨胀石墨、表面活性剂和水经过分散后,得到分散液,再通过离心和研磨后,得到石墨烯微纳片;

90.2)将上述步骤得到的石墨烯微纳片、氮源和水混合后,继续研磨,得到粉末;

91.3)在半封闭的条件下,将上述步骤得到的粉末进行第一次煅烧后,再在开放条件下,进行第二次煅烧后,得到石墨烯/氮化碳复合材料。

92.本发明对所述石墨烯/氮化碳复合材料的制备方法中的材料的选择、组成和结构,以及相应的优选原则,与前述石墨烯/氮化碳复合材料中所对应材料的选择、组成和结构,以及相应的优选原则均可以进行对应,在此不再一一赘述。

93.本发明原则上对所述表面活性剂的选择没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述表面活性剂优选包括n-甲基吡咯烷酮、乙二胺、十八烷基三甲基氯化铵、聚醚酰亚胺、十六烷基二甲基烯丙基氯化铵、十四烷基二甲基苄基氯化铵、十二烷基二甲基羟乙基氯化铵和十二烷基三甲基氯化铵中的一种或多种,更优选为n-甲基吡咯烷酮、乙二胺、十八烷基三甲基氯化铵、聚醚酰亚胺、十六烷基二甲基烯丙基氯化铵、十四烷基二甲基苄基氯化铵、十二烷基二甲基羟乙基氯化铵或十二烷基三甲基氯化铵。

94.本发明原则上对所述膨胀石墨和表面活性剂的质量比没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述膨胀石墨和表面活性剂的质量比优选包括(0.5~3):100,更优选为(1~2.5):100,更优选为(1.5~2):100。

95.本发明原则上对所述膨胀石墨与水的质量比没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述膨胀石墨与水的质量比优选包括(0.5~3):100,更优选为(1~2.5):100,更优选为(1.5~2):100。

96.本发明原则上对所述分散的方式没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述分散的方式包括超声搅拌分散。

97.本发明原则上对所述超声搅拌分散的参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述超声搅拌分散的超声频率优选为20~40khz,更优选为23~37khz,更优选为26~34khz,更优选为29~31khz。所述超声搅拌分散的转速优选为300~500rpm,更优选为330~470rpm,更优选为360~440rpm,更优选为390~410rpm。所述超声搅拌分散的时间优选为120~360min,更优选为170~310min,更优选为220~260min。

98.本发明原则上对所述离心的具体过程没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的

结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述离心的过程具体优选为:先低速离心取上层液,再高速离心取下层液。

99.本发明原则上对所述低速离心的参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述低速离心的转速优选为500~1000rpm,更优选为600~900rpm,更优选为700~800rpm。所述低速离心的时间优选为3~5min,更优选为3.3~4.7min,更优选为3.6~4.4min,更优选为3.9~4.1min。

100.本发明原则上对所述高速离心的参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述低速离心的转速优选为3000~5000rpm,更优选为3300~4700rpm,更优选为3600~4400rpm,更优选为3900~4100rpm。所述高速离心的时间优选为5~10min,更优选为6~9min,更优选为7~8min。

101.本为完整和细化工艺整体制备工艺,更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述离心后优选还包括干燥步骤。

102.本发明原则上对所述干燥的方式没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述干燥优选为真空干燥。

103.本发明原则上对所述干燥的具体参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述干燥的温度优选为40~80℃,更优选为45~75℃,更优选为50~70℃,更优选为55~65℃。所述干燥的时间优选为6~24h,更优选为9~21h,更优选为12~18h。

104.本发明原则上对所述研磨的具体参数没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述研磨的时间优选为30~60min,更优选为35~55min,更优选为40~50min。所述研磨的转速优选为1000~1500rpm,更优选为1100~1400rpm,更优选为1200~1300rpm。

105.本发明然后将上述步骤得到的石墨烯微纳片、氮源和水混合后,继续研磨,得到粉末。

106.本发明原则上对所述石墨烯微纳片和氮源的质量比没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活

性且能够同时实现降解有机物和产氢,所述石墨烯微纳片和氮源的质量比优选为(0.1~0.5):1,更优选为(0.15~0.45):1,更优选为(0.25~0.4):1,更优选为(0.3~0.35):1。

107.本发明原则上对所述氮源的选择没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述氮源优选包括硫脲、三聚氰胺、二氰二胺、氰胺和尿素中的一种或多种,更优选为硫脲、三聚氰胺、二氰二胺、氰胺或尿素。

108.本发明为完整和细化整体制备方案,更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述继续研磨前还包括干燥步骤。本发明所述干燥的温度优选为40~80℃,更优选为45~75℃,更优选为50~70℃,更优选为55~65℃。所述干燥的时间优选为6~24h,更优选为9~21h,更优选为12~18h。

109.本发明原则上对所述粉末的细度没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述粉末的细度优选为20~50μm,更优选为25~45μm,更优选为30~40μm。

110.本发明最后在半封闭的条件下,将上述步骤得到的粉末进行第一次煅烧后,再在开放条件下,进行第二次煅烧后,得到石墨烯/氮化碳复合材料。

111.本发明原则上对所述半封闭的具体状态没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述半封闭优选为密闭但不密封,即对体系与外界进行隔离,但无需限制气体完全无交换,具体可以为采用盖子盖上反应体系即可。

112.本发明原则上对所述第一次煅烧的升温速率没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第一次煅烧的升温速率优选为2~5℃/min,更优选为2.5~4.5℃/min,更优选为3~4℃/min。

113.本发明原则上对所述第一次煅烧的温度没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第一次煅烧的温度优选为450~550℃/min,更优选为470~530℃/min,更优选为490~510℃/min。

114.本发明原则上对所述第一次煅烧的时间没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第一次煅烧的时间优选为0.5~2h,更优选为0.8~1.7h,更优选为1.1~1.4h。

115.本发明为完整和细化整体制备工艺,更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第一次煅烧后优选还包括再次研磨的步骤。

116.本发明原则上对所述第二次煅烧的升温速率没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第二次煅烧的升温速率优选为2~5℃/min,更优选为2.5~4.5℃/min,更优选为3~4℃/min。

117.本发明原则上对所述第二次煅烧的温度没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第二次煅烧的温度优选为450~550℃/min,更优选为470~530℃/min,更优选为490~510℃/min。

118.本发明原则上对所述第二次煅烧的时间没有特别限制,本领域技术人员可以根据实际应用情况、产品要求及质量要求进行选择和调整,本发明为更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第二次煅烧的时间优选为0.5~2h,更优选为0.8~1.7h,更优选为1.1~1.4h。

119.本发明为完整和细化整体制备工艺,更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述第一次煅烧的升温速率与第二次煅烧的升温速率优选为相同。

120.本发明为完整和细化整体制备工艺,更好的保证复合材料特定的结构和形貌,提供更多的活性部位和更高的活性表面积,进而提高光催化活性且能够同时实现降解有机物和产氢,所述石墨烯/氮化碳复合材料的制备方法具体可以为以下步骤:

121.第一步,将一定量的膨胀石墨和表面活性剂加入到去离子水中,经过超声分散形成分散液;然后通过低速离心,取上层液,再经过高速离心取下层,最后真空干燥烘干、研磨,形成膨胀石墨微片;

122.第二步,首先称取一定质量的硫脲溶于去离子水中搅拌溶解,然后再加入一定质量的石墨烯微片磁力搅拌均匀,放入干燥箱中干燥,研磨、收集粉末a;

123.第三步,再称取一定质量的粉末a放于于陶瓷坩埚中并用轻轻的压实,盖上盖子;放于马弗炉中以一定的升温速率加热到煅烧温度,煅烧,然后自然冷却,取出样品,研磨、收集粉末b;把收集的粉末放入坩埚中,不要盖盖子,以相同的升温速率加热到煅烧温度,煅烧,然后自然冷却,得到石墨烯/氮化碳复合材料。

124.参看图1,图1为本发明实施例提供的石墨烯/氮化碳复合材料的制备工艺的流程简图。

125.本发明还提供了上述技术方案任意一项所述的石墨烯/氮化碳复合材料或上述技术方案任意一项所述的制备方法所制备的石墨烯/氮化碳复合材料在有机物降解和/或产氢方面的应用。

126.在本发明中,本发明制备的石墨烯/氮化碳复合材料具有更多的活性部位和更高

的活性表面积,进而具有较高的光催化活性,能够实现光催化降解有机物和产氢同时进行。

127.本发明上述步骤提供了一种具有层状结构的石墨烯/氮化碳复合材料及其制备方法、应用。本发明将石墨烯和g-c3n4进行复合,通过氮源通过重结晶法均匀的附着在石墨烯微纳片表面,得到了具有特定形貌的复合材料,该材料中呈絮状和/或蜂窝状的氮化碳均匀复合在石墨烯片上,具有非层状结构,而石墨烯片具有二维的片层结构,两者结合,形成了更为立体的微纳结构,类似与表面具有绒毛结构的叶片。本发明得到的石墨烯-氮化碳复合材料,具有优异的光催化活性,进而能够同时实现降解有机物和产氢,这种在光催化产氢的过程中,同时能够实现有机物的降解的作用至关重要;同时在平行条件下,本发明提供的复合材料能够有效的提升氮化碳的比表面积。而且本发明提供的类石墨烯g-c3n4与石墨烯复合材料的制备方法,通过简单的二次高温煅烧即可实现石墨烯和氮化碳复合材料的制备,工艺简单、易操作、成本低及适合大规模制备,具有较好的应用前景。

128.实验结果表明,氮化碳与石墨烯复合能够提高氮化碳产氢速率及有机物的降解率;与单一氮化碳催化剂相比,石墨烯/氮化碳复合催化剂产氢速率和罗丹明b在4小时降解率分别是其5.7倍和1.3倍。

129.为了进一步说明本发明,以下结合实施例对本发明提供的一种石墨烯/氮化碳复合材料及其制备方法、应用进行了详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

130.实施例1

131.称取一定的硫脲溶于去离子水中搅拌溶解,放入干燥箱中在40℃下干燥,研磨、收集粉末a;再称取13.00g的粉末a放于于陶瓷坩埚中并用轻轻的压实,盖上盖子;放于马弗炉中以2℃/min的升温速率加热到550℃,煅烧2h,然后自然冷却,取出样品,研磨、收集粉末b;把收集的粉末放入坩埚中,不要盖盖子,以2℃/min的升温速率加热到500℃,煅烧2h,然后自然冷却,得到氮化碳材料。

132.对本发明实施例1制备的单独的氮化碳材料进行检测。

133.检测结果,参见后续与实施例3制备的石墨烯/氮化碳复合材料对比结果。

134.实施例2

135.第一步,将一定量的膨胀石墨和表面活性剂加入到去离子水中,膨胀石墨与去离子水质量比为1:100,形成混合液,经过超声分散120min,形成分散液;随后先低速500rmp/min离心5min,取上层溶液,再通过高速离心,速率为5000r/min,离心10min,取下层溶液、洗涤;然后放在60℃真空干燥中过夜烘干、研磨,得到石墨烯微片。

136.第二步,首先称取一定的硫脲溶于去离子水中搅拌溶解,然后再加入一定质量的石墨烯微片磁力搅拌均匀,其中石墨烯与硫脲的质量比为0.1:1,放入干燥箱中在40℃下干燥,研磨、收集粉末a;再称取13.00g的粉末a放于于陶瓷坩埚中并用轻轻的压实,盖上盖子;放于马弗炉中以2℃/min的升温速率加热到550℃,煅烧2h,然后自然冷却,取出样品,研磨、收集粉末b;把收集的粉末放入坩埚中,不要盖盖子,以2℃/min的升温速率加热到500℃,煅烧2h,然后自然冷却,得到石墨烯/氮化碳复合材料。

137.对本发明实施例2制备的石墨烯/氮化碳复合材料进行表征。

138.参见图2,图2为本发明实施例2制备的石墨烯/氮化碳复合材料的表面微观形貌图。

139.由图2可知,本发明制备的石墨烯/氮化碳复合材料中,具有絮状和蜂窝状的多孔氮化碳复合均匀的附着在所述石墨烯片层的表面上,形成类似带有绒毛的叶片结构。其中,石墨烯片的片径大约为5μm,而且具有山脉状的褶皱形貌,同时,也能够看出,氮化碳在石墨烯片层的褶皱和边缘处,相比其他位置,呈现出相对密集分布的状态。

140.实施例3

141.第一步,将一定量的膨胀石墨和表面活性剂加入到去离子水中,膨胀石墨与去离子水质量比为1:100,形成混合液,经过超声分散120min,形成分散液;随后先低速500rmp/min离心5min,取上层溶液,再通过高速离心,速率为5000r/min,离心10min,取下层溶液、洗涤;然后放在60℃真空干燥中过夜烘干、研磨,得到石墨烯微片。

142.第二步,首先称取一定的硫脲溶于去离子水中搅拌溶解,然后再加入一定质量的石墨烯微片磁力搅拌均匀,其中石墨烯与硫脲的质量比为0.3:1,放入干燥箱中在40℃下干燥,研磨、收集粉末a;再称取13.00g的粉末a放于于陶瓷坩埚中并用轻轻的压实,盖上盖子;放于马弗炉中以2℃/min的升温速率加热到550℃,煅烧2h,然后自然冷却,取出样品,研磨、收集粉末b;把收集的粉末放入坩埚中,不要盖盖子,以2℃/min的升温速率加热到500℃,煅烧2h,然后自然冷却,得到石墨烯/氮化碳复合材料。

143.对本发明实施例3制备的石墨烯/氮化碳复合材料与实施例1制备的单一的氮化碳材料进行性能对比检测。

144.氢气检测方法:

145.反应器内所添加的催化剂及溶液和操作如下所示:准确的称取催化剂超声使其均匀的分散在罗丹明b(以罗丹明b模拟水中的有机污染物)的去离子水中;将反应器连接到光催化装置中,接上冷凝水并通过装置抽真空。待所有设定的参数稳定后,打开光源,开始反应。在电流为15a的可见光光照条件下,催化剂可以分解水产生氢气,并储存在石英的管道中,待光照1小时后,通过气相色谱在线检测1小时内实际产生氢气的量,之后每个小时进一次样检测,直至结束反应。

146.参见图3,图3为实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的产氢速率对比图。

147.由图3可知,在罗丹明b溶液中,单一的氮化碳催化剂和石墨烯/氮化碳复合催化剂的光催化分解水产氢速率分别为0.201mmol

·

h-1

·

g-1

和1.146mmol

·

h-1

·

g-1

,说明复载石墨烯能够提高催化剂的光催化活性。

148.参见图4,图4为本发明实施例3制备石墨烯/氮化碳复合材料催化剂在水和罗丹明b溶液中的产氢速率对比图。

149.由图4可知,石墨烯/氮化碳复合催化剂在水和罗丹明b溶液中光催化分解水产氢速率分别为0.713mmol

·

h-1

·

g-1

和1.146mmol

·

h-1

·

g-1

,说明有机物罗丹明b的存在能够提高催化剂的光催化活性。

150.罗丹明b降解j检测方法:

151.罗丹明b降解速率评估。

152.将反应前和反应后的溶液离心去上清液移入石英比色皿测量其吸光度。通过反应

前后溶液的吸光度作对比算出罗丹明b溶液的降解率,计算公式为(c

0-c

t

)/c0,其中c0为反应前罗丹明b溶液的吸光度;c

t

为光照为th时,tc溶液的吸光度。

153.参见图5,图5为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂降解罗丹明b的降解曲线对比图。

154.由图5可知,光照4h,单一氮化碳催化剂和石墨烯/氮化碳复合催化剂对罗丹明b的降解率分别是76.5%和99.5%,说明复载石墨烯能够提高氮化碳催化剂的光催化活性。

155.光电性能电检测方法:

156.所使用型号为chi660d的电化学工作站测试催化剂的光电性能,测试过程中使用的方法为三电极法。制备工作电极的过程是:将一定量的催化剂均匀的分散在乙醇溶剂中,之后均匀的涂抹在fto的导电玻璃上,涂抹的面积为1cm2,最后在室温下溶剂自然挥发干燥。

157.参见图6,图6为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的光电流密度-时间曲线。

158.由图6可知,实施例3制备石墨烯/氮化碳复合材料的光电流密度值远大于实施例1制备的氮化碳材料的光电流密度值,说明复载石墨烯能够促进光生电子的传输。

159.对本发明实施例1和实施例3制备的产物进行n2吸附-脱附测试。

160.由于复合材料的比表面积受制备方式影响较大,制备方式的不同会导致比表面积出现较大差异,因而,为更好的平行进行测试,采用相同的制备方法进行制备,对比才有实际意义。

161.参见图7,图7为本发明实施例1制备的单一的氮化碳材料和实施例3制备石墨烯/氮化碳复合材料催化剂的n2吸附-脱附等温曲线图。

162.由图7可知,本发明实施例1制备的氮化碳的比表面积为63.25m2·

g-1

,实施例3制备的石墨烯与氮化碳复合材料的比表面积则为303.25m2·

g-1

,这表明相同的制备方式,本发明提供的特定结构的复合材料大大提高了氮化碳的比表面积,提高了将近5倍。

163.实施例4

164.第一步,将一定量的膨胀石墨和表面活性剂加入到去离子水中,膨胀石墨与去离子水质量比为1:100,形成混合液,经过超声分散120min,形成分散液;随后先低速500rmp/min离心5min,取上层溶液,再通过高速离心,速率为5000r/min,离心10min,取下层溶液、洗涤;然后放在60℃真空干燥中过夜烘干、研磨,得到石墨烯微片。

165.第二步,首先称取一定的硫脲溶于去离子水中搅拌溶解,然后再加入一定质量的石墨烯微片磁力搅拌均匀,其中石墨烯与硫脲的质量比为0.5:1,放入干燥箱中在40℃下干燥,研磨、收集粉末a;再称取13.00g的粉末a放于于陶瓷坩埚中并用轻轻的压实,盖上盖子;放于马弗炉中以2℃/min的升温速率加热到550℃,煅烧2h,然后自然冷却,取出样品,研磨、收集粉末b;把收集的粉末放入坩埚中,不要盖盖子,以2℃/min的升温速率加热到500℃,煅烧2h,然后自然冷却,得到石墨烯/氮化碳复合材料。

166.以上对本发明提供的一种具有层状结构的石墨烯/氮化碳复合材料及其制备方法、应用进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实

施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。