1.本发明专利属于金属管件内表面加工领域,具体涉及一种超声辅助滚压进行管件内表面强化处理的方法。

背景技术:

2.轴承、齿轮、活塞和液压元件等基础管环类零件广泛应用于航空航天、汽车、石化、高铁等行业。它们的表面质量是装备制造业生存和发展的基础,其水平直接决定了主要装备和主机产品的质量、寿命和可靠性。同时在工业应用中要求管件的内表面具有高强度,以提高耐磨性、耐蚀性和抗疲劳性能。因此人们提出了多种表面处理方法。在众多表面处理方法中,表面塑性变形技术因工艺成熟,成本低廉,不受污染等优点受到广泛的关注。经过20多年的发展,科学家们提出了多种表面塑性变形工艺,如表面机械碾磨等。这些工艺通过较小的接触面积提供大应力,促使晶粒内部产生更多的缺陷来细化晶粒从而极大提升了材料表面的硬度,耐磨性等。但严重的表面塑性变形,会降低表面质量,从而影响材料的使用寿命。具有较低粗糙度的金属表面可以通过表面滚压整光技术来制备,其通过高压诱导的冷变形,使表面高低不平轮廓峰变平坦,从而降低粗糙度。但具有均匀低粗糙度的光滑表面需要较大的接触面积,从而尽可能避免大的表面塑性变形。这显然不适合生产高强度的金属表面。因此,使用传统的加工方法是无法获得具有良好表面质量的高强度金属表面的。

3.当小变形快速累积,也可能产生大的塑性变形,并有可能产生具有良好表面质量的高强度硬化层表面。超声处理是近年兴起的一种通过超高频循环加载强化表面的方法,其通过循环过程中的小变形改善表面质量,而快速累积的大变形则有利于结构细化从而强化表面。因此,将超声处理引入管件内表面制备工艺中是以后主要研究的方向。

4.因此,如何提供一种提高管材耐磨性、耐蚀性和抗疲劳性能的超声辅助滚压进行管件内表面强化处理方法,是本领域亟需解决的技术问题之一。

技术实现要素:

5.有鉴于此,本发明提供了一种超声辅助滚压进行管件内表面强化处理方法。目的就是为了解决上述之不足而提供。

6.为解决上述技术问题,本发明采取了如下技术方案:一种超声辅助滚压进行管件内表面强化处理方法,包括:s1、将金属管件夹紧于机床夹具的夹紧端,且所述夹紧端带动所述金属管件旋转;s2、所述超声波放大器由外部机械臂提供支撑力,将所述滚压头压紧于所述金属管件的内壁上,且其在所述金属管件的内壁上横向移动;s3、所述超声波放大器的一端电连接有超声波发生器,且其为所述超声波放大器提供低频超声波,所述超声波放大器将低频超声波转化为振动频率范围为19000

‑

20000hz、振幅范围为4

‑

8μm的高频超声波,并通过所述滚压头作用于所述金属管件的内壁;s4、所述金属管件内壁的材料在所述滚压头高频超声波和高速滚压的冲击下,发生剧烈塑性变形,直至晶粒细化产生强化层。

7.优选地,作业前先清除所述金属管件内表面和所述滚压头的氧化物。

8.优选地,所述夹紧端对所述金属管件夹紧力为250

‑

1300n。

9.优选地,将所述滚压头压紧于所述金属管件的内壁的压紧力为3

‑

25n。

10.此技术方案的有益效果是:通过限定合理的夹紧力范围,避免了夹紧力过小导致所述金属管件未加紧、或夹紧力过大导致所述金属管件变形现象的发生。

11.优选地,所述夹紧端的旋转速度为68

‑

255r/min。

12.优选地,所述滚压头的横向移动的进给速度为1

‑

10mm/min。

13.此技术方案的有益效果是:通过最佳的所述夹紧端的旋转速度配合所述滚压头的横向移动的进给速度,有效改善所述金属管件内表面粗糙度。

14.优选地,所述滚压头压紧所述金属管件内壁的压入量为40

‑

80μm。

15.优选地,作业过程中对所述滚压头喷注润滑油冷却。

16.此技术方案的有益效果是:有效避免高温烧结。

17.优选地,所述滚压头与所述金属管件的轴线平行。

18.优选地,所述滚压头表面的硬度为240

‑

250hbs。

19.此技术方案的有益效果是:有效避免所述滚压头表面的损坏。

20.优选地,所述滚压头为圆柱滚子轴承。

21.优选地,所述金属管件为选取外径为80mm、内径为50mm、初始硬度为190hv的304不锈钢钢管。

22.优选地,所述超声辅助滚压处理加工道次为1

‑

4次。

23.本发明相对于现有技术取得了以下技术效果:

24.作业前先清除所述金属管件内表面和所述滚压头的氧化物,避免氧化物的干扰、提高作业精度;限定合理的夹紧力范围,避免了夹紧力过小导致所述金属管件未加紧、或夹紧力过大导致所述金属管件变形现象的发生;配合调控所述滚压头的横向移动的进给速度,有效改善所述金属管件内表面粗糙度;利用超声冲击和表面滚压使材料表层发生剧烈塑性变形,导致晶粒细化产生强化层,并大幅提升材料表面质量;作业过程中对所述滚压头喷注润滑油冷却;有效避免高温烧结;且控制所述滚压头表面的硬度范围,可有效避免所述滚压头表面的损坏。

附图说明

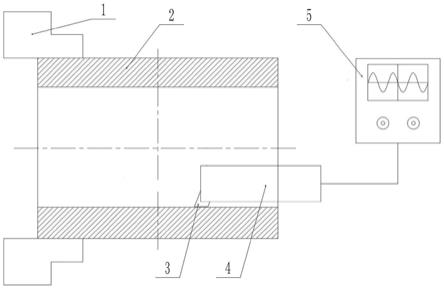

25.图1为实现本发明超声辅助滚压进行管件内表面强化处理工艺的结构示意图。

26.图2为304不锈钢管环横截面沿表层深度方向的硬度变化图;

27.图中:1、夹紧端;2、金属管件;3、滚压头;4、超声波放大器;5、超声波发生器。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.参照图1

‑

2所示一种超声辅助滚压进行管件内表面强化处理方法,包括:采用外径

为80mm、内径为50mm、初始硬度为190hv的304不锈钢钢管2,作业前在1100℃下固溶处理1h,并酸洗去除氧化层。将304不锈钢管2夹紧于机床夹具的夹紧端1,且夹紧端1带动304不锈钢管2旋转,转速为68r/min,超声波放大器4由外部机械臂提供支撑力,将圆柱滚子轴承3压紧于304不锈钢管2的内壁上,圆柱滚子轴承3与304不锈钢管2的轴线平行,其压入深度约为80μm,圆柱滚子轴承3在304不锈钢管2的内壁上横向移动,进给速度为10mm/min;超声波放大器4的一端电连接有超声波发生器5,且其为超声波放大器4提供低频超声波,超声波放大器4将低频超声波转化为振动频率范围为20000hz、振幅范围为8μm的高频超声波,并通过圆柱滚子轴承3作用于304不锈钢管2的内壁;304不锈钢管2内壁的材料在圆柱滚子轴承3高频超声波和高速滚压的冲击,作业过程中对圆柱滚子轴承3喷注润滑油冷却,加工道次为4道次。

31.本实施例中,处理后304管件表面用time2000型手持式表面粗糙度测试仪进行表面粗糙度的测量;用显微维氏硬度仪测量样品横截面由表层到深层的的硬度信息,所用载荷为25g,加载时间为10s,每一个硬度值取测量不少于3次的平均值。处理后硬化层的显微维氏硬度如图2所示,基体的硬度约为190hv,经过处理以后,表层的硬度达到了450hv以上,相比于基体提高了一倍左右;随着深度增加而硬度不断降低,样品深度为600μm时达到初始硬度。表1为普通车削、单纯滚压处理和本发明工艺处理304不锈钢管环内表面粗糙度变化对比数据,从表1可以看出超声滚压样品表面的ra、rz、rzjis、rp参数比普通车削参数提升了13.4

‑

23.3倍,rs也有1.4倍的提升。反观单纯滚压处理后表面质量提升有限,与超声滚压加工效果存在一定的差距。经过超声滚压处理后,304管件内表面表面质量大幅提升,表层硬度显著提高,实用性得到提升。

32.表1中,轮廓算术平均偏差ra;轮廓最大高度rz;微观不平度十点高度rzjis;在一个取样长度内轮廓单峰的平均间距rs;在一个取样长度内,最大的轮廓峰高rp。

33.表1

[0034][0035][0036]

在另一些实施例中,金属管件2的类型可以据实际情况进行选择。

[0037]

在另一些实施例中,夹紧端1对金属管件2夹紧力的范围可以据实际情况进行选择。

[0038]

在另一些实施例中,夹紧端1的旋转速度的范围可以据实际情况进行选择。

[0039]

在另一些实施例中,滚压头3的横向移动的进给速度的范围可以据实际情况进行

选择。

[0040]

在另一些实施例中,所述滚压头3压紧金属管件2内壁的压入量的范围可以据实际情况进行选择。

[0041]

在另一些实施例中,滚压头3表面的硬度的范围可以据实际情况进行选择。

[0042]

有益效果:

[0043]

加工后的金属管件内表面硬度提高,表面硬化层深,耐磨性、耐蚀性和抗疲劳性能得到进一步的提升;本发明方法对aisi304不锈钢管环的处理效果为:表面超声辅助滚压加工处理可大幅提高表面光洁度(不到5倍),同时提高表面硬度2倍,获得了600μm深的硬化层,表面结构晶粒尺寸被细化到42.3nm。

[0044]

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。