1.本发明涉及鱼油技术领域,特别涉及一种鱼油的抗氧化精炼纯化方法。

背景技术:

2.深海鱼油富含具有重要生理活性的高不饱和脂肪酸,与其他植物油有很大的差异。其中富含防血栓的epa和被称为脑黄金的dha。而正是由于富含高不饱和脂肪酸,经过精炼的深海鱼油容易氧化产生腥味。生产一种无腥味的深海鱼油目前还缺乏较好的手段,传统制作技术有些比较简单,直接榨取过滤,蒸煮法,溶剂法萃取,现有技术大多为乙酯化后再精炼,得到较高的epa和dha,也有采用部分氢化的方式提炼,由于鱼油多用于食品,目前的技术多用于得到含量更高的dha,由于鱼油本身的鱼腥味,深棕颜色,沉淀,容易氧化变味的问题,比较难在护肤品中添加,而且护肤品中使用鱼油的目的并不是单一的dha和epa这两个成分,所以令其他成分得以在护肤品中使用才是最重要。

技术实现要素:

3.本发明的主要目的在于提供一种鱼油的抗氧化精炼纯化方法,可以有效解决背景技术中由于鱼油多用于食品,目前的技术多用于得到含量更高的dha,由于鱼油本身的鱼腥味,深棕颜色,沉淀,容易氧化变味的问题,比较难在护肤品中添加,而且护肤品中使用鱼油的目的并不是单一的dha和epa这两个成分,所以令其他成分得以在护肤品中使用才是最重要的问题。

4.为实现上述目的,本发明采取的技术方案为:

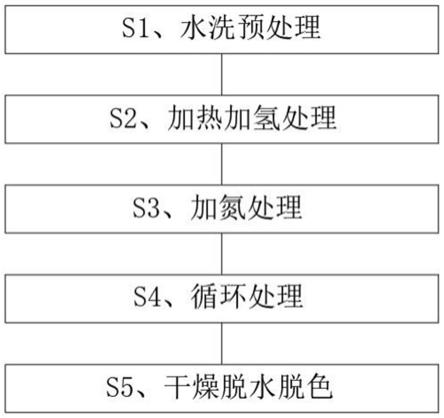

5.一种鱼油的抗氧化精炼纯化方法,包括以下步骤:

6.s1、水洗预处理,粗鱼油中加入水和复合蛋白酶,进行加热搅拌,完成酶解,进行通过加热灭酶处理,灭酶处理后,加入脱胶剂进行脱胶处理,粗鱼油中加入吸附剂和水,并且进行加热搅拌,进而加入碱性溶液,再次进行加热搅拌,最终得到脱酸的鱼油,将低碳链部分的脂肪酸去除,剩余高碳链部分,反复重复上述脱胶处理和脱酸处理2~3次,得到脱酸脱胶鱼油;

7.s2、加热加氢处理,将s1中处理得到的脱酸脱胶鱼油进行加热处理,进而再进行氢化处理,加入氢催化剂,进而搅拌加热,得到氢化后的鱼油,搅拌的过程中搅拌轴上下抖动,进而使得氢化处理反应箱内的充分混合搅拌,使得氢化效果更佳;

8.s3、加氮处理,将氢化后的鱼油倒入氮处理反应箱,进而充氮,并且保持密封,对氮处理反应箱内部进行加热和搅拌,氮处理反应箱内采用与氢化处理反应箱相同的搅拌机构,使得搅拌混合效果更佳,保护鱼油碳链段的脂肪酸,令其含量增加,保留部分不饱和脂肪酸;

9.s4、循环处理,对加氢处理和加氮处理,进行反复循环,循环次数为4~5次;

10.s5、干燥脱水脱色,s4处理结束后,对鱼油进行脱水处理,进而把鱼油倒入脱色箱,往脱色箱内加入色素吸附剂,并对鱼油进行搅拌,使得色素吸附剂与鱼油充分反应,进而通

过设置过滤薄膜,对鱼油进行过滤,将鱼油内部的色素吸附脱离,达到对精炼鱼油进行脱色的目的。

11.优选的,所述步骤s1中吸附剂为活性炭,碱性溶液为ca(oh)2溶液。

12.优选的,所述步骤s1中脱酸处理中加热温度为35~40摄氏度,处理时间为60~80分钟,灭菌处理中温度为80~90摄氏度,处理时间为10~20分钟,脱胶处理中加热温度为40~50摄氏度,时间为70~90分钟。

13.优选的,所述步骤s2中加热温度为280摄氏度,搅拌速率为150转每分钟。

14.优选的,所述步骤s3中加热采用水浴加热,且加热温度为90~100摄氏度。

15.优选的,所述步骤s5中脱色搅拌速率为120转每分钟。

16.与现有技术相比,本发明具有如下有益效果:通过把鱼油倒入氢化处理反应箱内进行氢化处理,以及通过氮处理反应箱进行氮处理,保护鱼油14

‑

18碳链段的脂肪酸,令其含量增加,保留部分不饱和脂肪酸,氢化结合氮化,使精炼过程可以稳定。

附图说明

17.图1为本发明一种鱼油的抗氧化精炼纯化方法的流程示意图。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.实施例1

20.一种鱼油的抗氧化精炼纯化方法,包括以下步骤:

21.s1、水洗预处理,粗鱼油中加入水和复合蛋白酶,进行加热搅拌,完成酶解,进行通过加热灭酶处理,灭酶处理后,加入脱胶剂进行脱胶处理,粗鱼油中加入吸附剂和水,并且进行加热搅拌,进而加入碱性溶液,再次进行加热搅拌,最终得到脱酸的鱼油,将低碳链部分的脂肪酸去除,剩余高碳链部分,反复重复上述脱胶处理和脱酸处理2~3次,得到脱酸脱胶鱼油;

22.s2、加热加氢处理,将s1中处理得到的脱酸脱胶鱼油进行加热处理,进而再进行氢化处理,加入氢催化剂,进而搅拌加热,得到氢化后的鱼油,搅拌的过程中搅拌轴上下抖动,进而使得氢化处理反应箱内的充分混合搅拌,使得氢化效果更佳;

23.s3、加氮处理,将氢化后的鱼油倒入氮处理反应箱,进而充氮,并且保持密封,对氮处理反应箱内部进行加热和搅拌,氮处理反应箱内采用与氢化处理反应箱相同的搅拌机构,使得搅拌混合效果更佳,保护鱼油碳链段的脂肪酸,令其含量增加,保留部分不饱和脂肪酸;

24.s4、循环处理,对加氢处理和加氮处理,进行反复循环,循环次数为4~5次;

25.s5、干燥脱水脱色,s4处理结束后,对鱼油进行脱水处理,进而把鱼油倒入脱色箱,往脱色箱内加入色素吸附剂,并对鱼油进行搅拌,使得色素吸附剂与鱼油充分反应,进而通过设置过滤薄膜,对鱼油进行过滤,将鱼油内部的色素吸附脱离,达到对精炼鱼油进行脱色的目的。

26.在本实施例中,所述步骤s1中吸附剂为活性炭,碱性溶液为ca(oh)2溶液。

27.在本实施例中,所述步骤s1中脱酸处理中加热温度为35~40摄氏度,处理时间为60~80分钟,灭菌处理中温度为80~90摄氏度,处理时间为10~20分钟,脱胶处理中加热温度为40~50摄氏度,时间为70~90分钟。

28.在本实施例中,所述步骤s2中加热温度为280摄氏度,搅拌速率为150转每分钟。

29.在本实施例中,所述步骤s3中加热采用水浴加热,且加热温度为90~100摄氏度。

30.在本实施例中,所述步骤s5中脱色搅拌速率为120转每分钟。

31.需要说明的是,本发明为一种鱼油的抗氧化精炼纯化方法,粗鱼油中加入水和复合蛋白酶,进行加热搅拌,完成酶解,进行通过加热灭酶处理,灭酶处理后,加入脱胶剂进行脱胶处理,粗鱼油中加入吸附剂和水,并且进行加热搅拌,进而加入碱性溶液,再次进行加热搅拌,最终得到脱酸的鱼油,将低碳链部分的脂肪酸去除,剩余高碳链部分,反复重复上述脱胶处理和脱酸处理2~3次,得到脱酸脱胶鱼油,吸附剂为活性炭,碱性溶液为ca(oh)2溶液,脱酸处理中加热温度为35~40摄氏度,处理时间为60~80分钟,灭菌处理中温度为80~90摄氏度,处理时间为10~20分钟,脱胶处理中加热温度为40~50摄氏度,时间为70~90分钟,将s1中处理得到的脱酸脱胶鱼油进行加热处理,进而再进行氢化处理,加入氢催化剂,进而搅拌加热,得到氢化后的鱼油,搅拌的过程中搅拌轴上下抖动,进而使得氢化处理反应箱内的充分混合搅拌,使得氢化效果更佳,加热温度为280摄氏度,搅拌速率为150转每分钟,将氢化后的鱼油倒入氮处理反应箱,进而充氮,并且保持密封,对氮处理反应箱内部进行加热和搅拌,氮处理反应箱内采用与氢化处理反应箱相同的搅拌机构,使得搅拌混合效果更佳,保护鱼油碳链段的脂肪酸,令其含量增加,保留部分不饱和脂肪酸,加热采用水浴加热,且加热温度为90~100摄氏度,对加氢处理和加氮处理,进行反复循环,循环次数为4~5次,进而再对鱼油进行脱水处理,进而把鱼油倒入脱色箱,往脱色箱内加入色素吸附剂,并对鱼油进行搅拌,使得色素吸附剂与鱼油充分反应,进而通过设置过滤薄膜,对鱼油进行过滤,将鱼油内部的色素吸附脱离,达到对精炼鱼油进行脱色的目的,脱色搅拌速率为120转每分钟。

32.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。