1.本发明涉及钢铁生产技术领域,具体涉及双高线轧变尾圈钩型反冲控制方法。

背景技术:

2.高线ф10螺、ф10为高线产量最高的规格及品种,在随着高线大规格提速、155方坯改造、高速区设备多年运行发生老化这些问题的发生,现场出现了高线ф10螺、ф10规格生产轧制过程中吐丝尾部钩型反冲,直钢的尾部在没有设定尾部之后量的情况下,夹送辊尾部有1%的实际速降,短暂速度波动后又有速度回升,进而导致高线生产轧制吐丝尾部钩型反冲,即尾部先吐小圈再吐大圈,过程不流畅,吐不出来,鼻锥都下不去,需要捅下去,但是为了整盘钢能够通过,这样强制性捅下去会导致成品变形、乱线、擦伤,导致尾部成品在集卷芯棒及集卷筒处挂线卡钢,进而需要在剪头尾处进行剪切,直接影响了产品质量;因此,本发明提出双高线轧变尾圈钩型反冲控制方法、系统、存储介质和计算设备,以解决现有技术中的不足之处。

技术实现要素:

3.本发明的目的在于提供双高线轧变尾圈钩型反冲控制方法,本发明根据双高线轧变尾部成品圈直径与中部成品圈直径的比值对尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度进行调节,能够快速、准确、实时且简单的控制双高线生产轧变尾圈钩型反冲,能够防止高线生产轧制吐丝尾部钩型反冲,进而实现了稳定的对双高线成品质量、生产效率以及成材率的控制。

4.为实现上述目的,本发明提供如下技术方案:

5.双高线轧变尾圈钩型反冲控制方法,包括以下步骤:

6.步骤一:实时采集双高线轧变中部成品圈直径;

7.步骤二:实时采集双高线轧变尾部成品圈直径;

8.步骤三:将双高线轧变尾部成品圈直径与双高线轧变中部成品圈直径进行比较,计算出两个直径的比值,根据比值设定尾圈钩型反冲参数,尾圈钩型反冲参数包括轧变尾圈修正值、触发延展区间、可调时间维度,尾圈钩型反冲参数控制的为双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系,其中:

9.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

10.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈

直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

11.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

12.进一步改进在于:所述步骤一和步骤二中,每次以一定的时间间隔t实时采集双高线轧变中部成品圈直径及双高线轧变尾部成品圈直径,时间间隔t为50ms。

13.进一步改进在于:所述步骤三中通过调节双高线尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度来调节用来控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系。

14.双高线轧变尾圈钩型反冲控制系统,包括圈径检测器以及和圈径检测器连接的集中控制平台,所述集中控制平台包括圈径采集单元、圈径比较单元和尾圈钩型反冲参数调节单元;

15.所述圈径检测器,用于检测双高线轧变尾部成品圈直径以及双高线轧变中部成品圈直径;

16.所述温度采集单元,用于采集圈径检测器检测到的双高线轧变尾部成品圈直径以及双高线轧变中部成品圈直径;

17.所述圈径比较单元,用于将当前采集的双高线轧变尾部成品圈直径、双高线轧变中部成品圈直径进行比较,判断两个成品圈直径的比值;

18.所述尾圈钩型反冲参数调节单元,用于根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

19.其中:

20.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

21.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

22.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

23.进一步改进在于:所述圈径检测器包括可视化圈径测量仪和圈径模拟量信号接收模块,所述可视化圈径测量仪通过现场的实时扫描及采集识别现场的成品圈径,成品圈径模拟量信号通过屏蔽电缆传输给所述圈径模拟量信号接收模块。

24.一种存储介质,其中存储有多条指令,所述指令适于由处理器加载并执行:

25.实时采集圈径检测器检测到的双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径;

26.将当前采集的圈径检测器检测到的双高线轧变尾部成品圈直径与中部成品圈直径进行比较,判断出轧变尾部成品圈直径与中部成品圈直径的比值;

27.根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

28.其中:

29.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

30.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

31.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

32.一种计算设备,包括处理器以及用于存储处理器可执行程序的存储器,所述处理器执行存储器存储的程序:

33.实时采集圈径检测器检测到的双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径;

34.将当前采集的圈径检测器检测到的双高线轧变尾部成品圈直径与中部成品圈直径进行比较,判断出轧变尾部成品圈直径与中部成品圈直径的比值;

35.根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

36.其中:

37.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值

=1;

38.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

39.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

40.进一步改进在于:所述计算设备为台式电脑、笔记本电脑、智能手机、pda手持终端或平板电脑。

41.本发明的有益效果为:本发明根据双高线轧变尾部成品圈直径与中部成品圈直径的比值对尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度进行调节,能够快速、准确、实时且简单的控制双高线生产轧变尾圈钩型反冲,能够防止高线生产轧制吐丝尾部钩型反冲,进而实现了稳定的对双高线成品质量、生产效率以及成材率的控制;

42.通过每次以一定的时间间隔t采集双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径,在实现双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径实时采集的同时,能够适当减少系统计算量;

43.本发明的调节方式大大提高了双高线控制尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的的调节精度,能够更加准确的控制双高线生产轧变尾圈钩型反冲。

附图说明

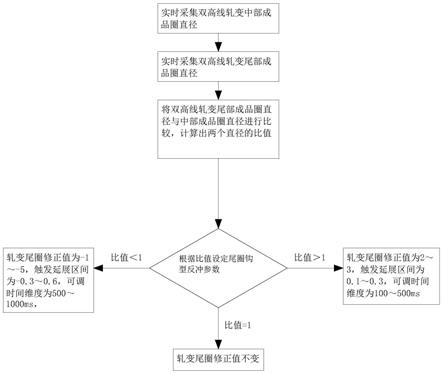

44.图1为本发明控制方法流程示意图;

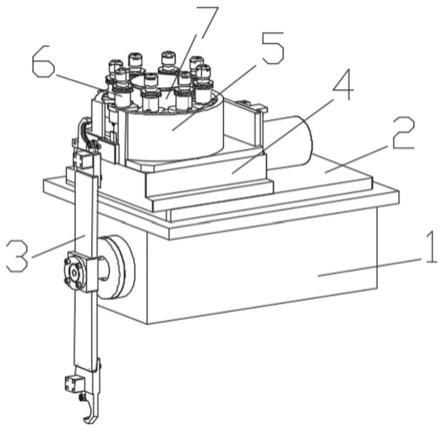

45.图2为本发明控制系统结构框架示意图。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例一

48.根据图1所示,本实施了提供双高线轧变尾圈钩型反冲控制方法,包括以下步骤:

49.步骤一:实时采集双高线轧变中部成品圈直径;

50.步骤二:实时采集双高线轧变尾部成品圈直径;

51.步骤三:将双高线轧变尾部成品圈直径与双高线轧变中部成品圈直径进行比较,计算出两个直径的比值,根据比值设定尾圈钩型反冲参数,尾圈钩型反冲参数包括轧变尾圈修正值、触发延展区间、可调时间维度,尾圈钩型反冲参数控制的为双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系,其中:

52.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈

直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

53.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

54.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

55.所述步骤一和步骤二中,每次以一定的时间间隔t实时采集双高线轧变中部成品圈直径及双高线轧变尾部成品圈直径,时间间隔t为50ms。

56.所述步骤三中通过调节双高线尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度来调节用来控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系。

57.实施例二

58.根据图2所示,本实施提出双高线轧变尾圈钩型反冲控制系统,包括圈径检测器以及和圈径检测器连接的集中控制平台,所述集中控制平台包括圈径采集单元、圈径比较单元和尾圈钩型反冲参数调节单元;

59.所述圈径检测器,用于检测双高线轧变尾部成品圈直径以及双高线轧变中部成品圈直径;

60.所述温度采集单元,用于采集圈径检测器检测到的双高线轧变尾部成品圈直径以及双高线轧变中部成品圈直径;

61.所述圈径比较单元,用于将当前采集的双高线轧变尾部成品圈直径、双高线轧变中部成品圈直径进行比较,判断两个成品圈直径的比值;

62.所述尾圈钩型反冲参数调节单元,用于根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

63.其中:

64.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

65.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变

尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

66.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

67.所述圈径检测器包括可视化圈径测量仪和圈径模拟量信号接收模块,所述可视化圈径测量仪通过现场的实时扫描及采集识别现场的成品圈径,成品圈径模拟量信号通过屏蔽电缆传输给所述圈径模拟量信号接收模块。

68.实施例三

69.本实施例提出一种存储介质,其中存储有多条指令,所述指令适于由处理器加载并执行:

70.实时采集圈径检测器检测到的双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径;

71.将当前采集的圈径检测器检测到的双高线轧变尾部成品圈直径与中部成品圈直径进行比较,判断出轧变尾部成品圈直径与中部成品圈直径的比值;

72.根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

73.其中:

74.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

75.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

76.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

77.实施例四

78.本实施例提出一种计算设备,包括处理器以及用于存储处理器可执行程序的存储器,所述处理器执行存储器存储的程序:

79.实时采集圈径检测器检测到的双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径;

80.将当前采集的圈径检测器检测到的双高线轧变尾部成品圈直径与中部成品圈直

径进行比较,判断出轧变尾部成品圈直径与中部成品圈直径的比值;

81.根据当前采集的双高线轧变尾部成品圈直径与中部成品圈直径的比值与双高线轧变尾部成品圈直径与中部成品圈直径的比值大小关系发出尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号,通过尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的调节信号对双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系进行调节;

82.其中:

83.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值<1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为

‑

1~

‑

5,触发延展区间为

‑

0.3~0.6,可调时间维度为500~1000ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

84.若当前采集到的双高线轧变尾部成品圈直径与中部成品圈直径之后两个成品圈直径的比值>1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值为2~3,触发延展区间为0.1~0.3,可调时间维度为100~500ms,直到轧变尾圈直径与轧变中圈直圈径无差异,双高线轧变尾部成品圈直径与中部成品圈直径的比值=1;

85.若当前采集到的轧变尾圈直径与轧变中圈直圈径无差异,即双高线轧变尾部成品圈直径与中部成品圈直径的比值=1,则控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系轧变尾圈修正值、触发延展区间、可调时间维度保持不变。

86.本实施例中所述的计算设备可以是台式电脑、笔记本电脑、智能手机、pda手持终端、平板电脑或其他智能终端。本实施例中,计算设备连接双高线生产轧变尾圈钩型反冲技术控制系统的圈径检测器,圈径检测器包括可视化圈径测量仪和圈径模拟量信号接收模块,可视化圈径测量仪通过现场的实时扫描及采集识别现场的成品圈径,成品圈径模拟量信号通过屏蔽电缆传输给圈径模拟量信号接收模块,信号计算处理完之后再传给计算设备,在本实施例中计算设备安装有wincc(windows control center,视窗控制中心)系统和iba高速数据采集系统根据温度模拟量信号接收模块输出的信号即可获取到双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径。

87.在本实施例中,计算设备包括人机交互界面,在本实施例中计算设备通过wincc操作画面显示当前采集的双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径,同时通过wincc操作画面显示的图表实时展示控制双高线尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度,使得相关人员可以根据人机交互界面显示的图表直观的知晓控制双高线轧变系统高三件衔接夹送系统的速度匹配及跟随关系的每方框设定时间的双高线尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度调节情况。

88.本发明根据双高线轧变尾部成品圈直径与中部成品圈直径的比值对尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度进行调节,能够快速、准确、实时且简单的控制双高线生产轧变尾圈钩型反冲,能够防止高线生产轧制吐丝尾部钩型反冲,进而实现了稳定的对双高线成品质量、生产效率以及成材率的控制;

89.通过每次以一定的时间间隔t采集双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径,在实现双高线轧变中部成品圈直径、双高线轧变尾部成品圈直径实时采集的

同时,能够适当减少系统计算量;

90.本发明的调节方式大大提高了双高线控制尾圈钩型反冲参数即轧变尾圈修正值、触发延展区间、可调时间维度的的调节精度,能够更加准确的控制双高线生产轧变尾圈钩型反冲。

91.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。