1.本发明涉及茶加工技术、茶粉制备技术领域,尤其涉及一种高香原味即溶黄大茶粉及其制备方法。

背景技术:

2.黄大茶(又名老干烘),产于安徽省霍山县六安一带.距今已有四百多年的生产历史。其叶大,梗长,色、香、味独特,汤色浓重且橙黄清澈,具有强烈的老火香,苦中带涩,回味甘醇悠长,其性和不寒,是夏天败火解渴的佳饮。即溶黄大茶粉是一种易溶于水而无茶渣的粉状茶叶饮品,具有体积小,质量轻,饮用方便,冷热皆宜等优点,符合当今快节奏的需求。是以成品茶、半成品茶、次级茶或茶树鲜叶为原料,通过提取、过滤、浓缩、干燥等工艺加工而成。

3.新鲜茶叶中多酚含量丰富,主要包含表儿茶素,表没食子儿茶素,表儿茶素没食子酸酯及表没食子儿茶素没食子酸酯,其占干重比例高达13

‑

25%,具有清除机体内自由基、延缓机体衰老、预防心血管疾病等多种生物功能活性。然而,在加工过程中,茶叶中的多酚组成会发生一系列的氧化聚合变化,降低其生物功能活性。根据操璐婷“霍山黄大茶加工过程中主要化学成分变化规律研究”的研究结果,在黄大茶加工过程中,多酚总量整体上呈现下降的趋势,在多酚氧化酶和水解酶的作用下,茶多酚氧化降解,形成暗褐色,导致茶汤晦暗。综上所述,由于多酚物质在加工过程中的不稳定性,导致其在实际生产中的应用还存在局限。因此,调控和抑制茶叶加工过程中的氧化聚合反应是茶制品产业发展的关键,对推进我国传统茶饮品工业化具有重要意义。

4.已有研究表明,可通过科学地创造不同外部条件,以调控茶叶机体向不同途径分解转化,从而生产出各种色、香、味品质特征的茶叶。微发酵即指利用微生物,在适宜的条件下,将原料经过特定的代谢途径转化为人类所需要的产物的过程。借助微发酵技术,可使茶叶的氧化发酵尽可能往有利于人体健康的方向发展,氧化发酵产物如醌类高聚物等,具有预防冠心病,心肌梗死等疾病的功效,可丰富茶品的生理功效。同时,通过微发酵技术可有效降低茶叶中非芳香物质杂质含量,使茶香浓郁醇厚。

5.由于黄大茶因汤色橙黄清澈,具有强烈的老火香,苦中带涩,回味甘醇悠长等特点而广受喜爱,但运用传统的浸提方法制备黄大茶粉,其独特的色、香、味难以保留。

技术实现要素:

6.针对黄大茶传统加工过程中因酚类物质易氧化变性导致即溶茶粉低温不溶、生物活性物质降低、香气低微等问题,本发明提供了一种可以有效地降低茶粉颗粒的粒径,所得产品颗粒微小,在冲泡过程中不会出现结块现象,极大地改善了茶粉的速溶性,使产品低温速溶得以实现的高香原味即溶黄大茶粉及其制备方法。

7.为了实现上述的技术目的,本发明所采用的技术方案为:

8.一种高香原味即溶黄大茶粉,其由原料茶叶切碎后,依序经由一次发酵处理、初浸

提处理、二次发酵处理和再浸提处理后,将物料进行过滤,获得茶叶浸提液,该茶叶浸提液与cnf粉末、纯水按计量比混合后,依序经由低温贮藏、冷冻浓缩和冷冻干燥处理,制得高香原味即溶黄大茶粉。

9.作为一种可能的实施方式,进一步,所述原味即溶黄大茶粉的游离氨基酸总量为3.56%~3.84%,茶多酚含量为19.08%~21.12%。

10.作为一种可能的实施方式,进一步,所述高香原味即溶黄大茶粉的溶解温度指标为25℃以上。

11.基于上述方案,本发明还提供一种高香原味即溶黄大茶粉的制备方法,其包括如下步骤:

12.(1)第一次微发酵:将通过理化检验和感官评审的原料茶叶切碎;然后将切碎后的茶叶置于发酵罐中,在温度为45℃~50℃,相对湿度为40%~50%的条件下,发酵处理36~48h,发酵完成后,收集微发酵后的茶叶;

13.(2)初浸提:将步骤(1)中收集到的茶叶与水按1∶15~20的比例进行混合,再浸提处理3~5min,浸提过程中水温控制在30~40℃,然后分离茶渣和茶汤;再按照同样的方法和条件对分离的茶渣重复浸提2~3次,收集各级浸提液,将其冷却至3~5℃低温贮藏;

14.(3)第二次微发酵:将步骤(2)中分离出的茶渣经过糖苷酶处理后,置于发酵罐中,在温度为45~50℃,相对湿度为60%~70%的条件下,发酵处理3~4h,发酵完成后,收集发酵后的茶渣,将其冷却至3~5℃低温贮藏;

15.(4)再浸提:将步骤(3)中收集的茶渣利用超声波多级逆流柱提取装置进行再浸提,浸提时间为5~10min,超声功率为1000~1500u,浸提完成后,收集各级浸提液,将其冷却至3~5℃低温贮藏;

16.(5)过滤:将步骤(2)和步骤(4)收集的浸提液用陶瓷膜设备进行过滤,收集滤液;

17.(6)多酚

‑

cnf复合体系构建:按预设计量比将过滤后的茶叶浸提液、cnf粉末、纯化水混合,置入超声搅拌机中制备复合溶液,其中,搅拌速度为1500~2000转/分钟,超声功率为1000~1500u,复合溶液制备完成后,将其冷却至3~5℃低温贮藏,获得多酚

‑

cnf复合体系的复合溶液;

18.(7)冷冻浓缩:借助冷冻浓缩装备对步骤(6)中的多酚

‑

cnf复合体系进行浓缩处理,处理完成后,将其温度调整至3~5℃后收集浓缩液,获得多酚

‑

cnf复合浓缩液;

19.(8)冷冻干燥:将步骤(7)中收集到的多酚

‑

cnf复合浓缩液冷冻干燥24~36h,得到即溶黄大茶粉。

20.作为一种可能的实施方式,进一步,步骤(2)、(3)、(4)、(6)中的低温贮藏均在4℃条件下进行。

21.作为一种可能的实施方式,进一步,步骤(3)中,茶渣经过糖苷酶处理的温度控制在30~37℃。

22.作为一种可能的实施方式,进一步,步骤(5)中,陶瓷膜设备的过滤膜孔径规格为0.45

‑

1.2μm。

23.作为一种可能的实施方式,进一步,步骤(6)中,按2∶1∶5的预设计量比将过滤后的茶叶浸提液与cnf粉末、纯化水混合。

24.作为一种可能的实施方式,进一步,步骤(7)中,借助冷冻浓缩装备对步骤(6)中的

多酚

‑

cnf复合体系进行浓缩处理,处理完成后,将其温度调整至4℃后收集浓缩液,获得多酚

‑

cnf复合浓缩液。

25.作为一种可能的实施方式,进一步,本方案还包括:步骤(9)包装:将即溶黄大茶粉在干燥无菌条件下包装封口,得到成品。

26.采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:本方案通过构建多酚

‑

cnf复合体系,突破茶多酚在发酵过程中易发生氧化聚合的技术瓶颈,最大限度地保留了茶的浓郁香气;本方案中,纤维素纳米纤维(cellulose nanofiber,cnf)相较于传统纤维素原料拥有更强的界面相容特性,因其表面具有大量的羟基基团,在适宜的条件下能形成自组装凝胶(self

‑

reassembled gel),具有良好的包埋作用,同时由于粒径较小,使其在添加过程中不会出现颗粒结块等问题,极大地改善了茶粉的速溶性,使产品可在25℃以上溶解;本方案还借助微发酵技术有效调控茶叶加工过程中多酚组分的一系列氧化聚合变化,进一步丰富即溶黄大茶粉的功能特性;其通过包埋方法还可使茶汤嫩黄明亮,浓厚甘醇;使其在加工过程中,茶多酚被较好保留下来,含量可达近20%;因此,通过构建酚类物质

‑

cnf复合体系,能显著提升酚类物质的生物稳定性和利用率;本方案在保证产品安全性的同时,提升了产品的品质。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

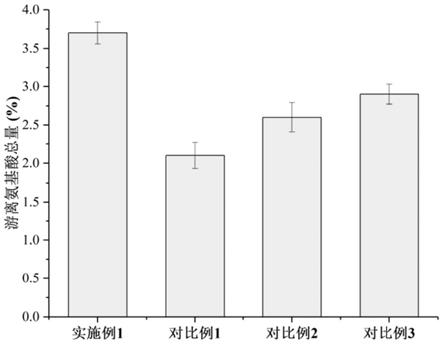

28.图1是本发明各实施例游离氨基酸的总量表征图。

具体实施方式

29.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例1:

31.一种高香原味即溶黄大茶粉的制备方法,其包括如下步骤:

32.(1)第一次微发酵:将通过理化检验和感官评审的原料茶叶切碎;将切碎后的茶叶置于发酵罐中,控制温度为45℃,相对湿度为50%,发酵时间为42h,收集微发酵后的茶叶;

33.(2)初浸提:将步骤1中收集到的茶叶与水按1∶18进行混合,浸提5min,水温控制在37℃,然后分离茶渣和茶汤;按照同样的方法和条件重复浸提3次,收集各级浸提液,冷却至4℃低温贮藏;

34.(3)第二次微发酵:将步骤2中分离出的茶渣经过糖苷酶处理(温度控制在35℃)后,置于发酵罐中,控制温度为45℃,相对湿度为65%,发酵时间为3.5h,收集发酵后的茶渣,冷却至4℃低温贮藏;

35.(4)再浸提:将步骤3中收集的茶渣利用超声波多级逆流柱提取装置进行再浸提,

浸提8min,超声功率为1300u,收集各级浸提液,冷却至4℃低温贮藏;

36.(5)过滤:收集步骤2和步骤4的浸提液,用陶瓷膜设备进行过滤,膜的孔径为0.45μm,收集滤液;

37.(6)多酚

‑

cnf复合体系构建:将过滤后的茶叶浸提液、cnf粉末、纯化水按比例(2:1:5)混合,置入超声搅拌机中制备复合溶液,搅拌速度为1800转/分钟,超声功率为1300u,冷却至4℃低温贮藏;

38.(7)冷冻浓缩:借助冷冻浓缩装备对步骤6中的多酚

‑

cnf复合体系进行浓缩,冷却至4℃后收集浓缩液;

39.(8)冷冻干燥:将步骤7中收集到的多酚

‑

cnf复合浓缩液冷冻干燥30h,得到即溶黄大茶粉;

40.(9)包装:将即溶黄大茶粉在干燥无菌条件下包装封口,得到成品。

41.对比例1:

42.本实施例与实施例1大致相同;其不同之处在于:本实施例未进行微发酵且未使用cnf包埋。

43.本实施例的具体制备方法包括如下步骤:

44.(1)初浸提:将茶叶与水按1∶18进行混合,浸提5min,水温控制在37℃,然后分离茶渣和茶汤;按照同样的方法和条件重复浸提3次,收集各级浸提液,冷却至4℃低温贮藏;

45.(2)再浸提:将步骤1中收集的茶渣利用超声波多级逆流柱提取装置进行再浸提,浸提8min,超声功率为1300u,收集各级浸提液,冷却至4℃低温贮藏;

46.(3)过滤:收集步骤1和步骤2的浸提液,用陶瓷膜设备进行过滤,膜的孔径为0.45μm,收集滤液;

47.(4)冷冻浓缩:借助冷冻浓缩装备对步骤3中的滤液进行浓缩,冷却至4℃后收集浓缩液;

48.(5)冷冻干燥:将步骤4中收集到的浓缩液冷冻干燥30h,得到即溶黄大茶粉;

49.(6)包装:将即溶黄大茶粉在干燥无菌条件下包装封口,得到成品。

50.对比例2:

51.本实施例与实施例1大致相同,其不同之处在于:本实施例未构建多酚

‑

cnf复合体系对茶多酚进行包埋。

52.本实施例的具体制备方法包括如下步骤:

53.(1)第一次微发酵:将通过理化检验和感官评审的原料茶叶切碎;将切碎后的茶叶置于发酵罐中,控制温度为45℃,相对湿度为50%,发酵时间为42h,收集微发酵后的茶叶;

54.(2)初浸提:将步骤1中收集到的茶叶与水按1∶18进行混合,浸提5min,水温控制在37℃,然后分离茶渣和茶汤;按照同样的方法和条件重复浸提3次,收集各级浸提液,冷却至4℃低温贮藏;

55.(3)第二次微发酵:将步骤2中分离出的茶渣经过糖苷酶处理(温度控制在35℃)后,置于发酵罐中,控制温度为45℃,相对湿度为65%,发酵时间为3.5h,收集发酵后的茶渣,冷却至4℃低温贮藏;

56.(4)再浸提:将步骤3中收集的茶渣利用超声波多级逆流柱提取装置进行再浸提,浸提8min,超声功率为1300u,收集各级浸提液,冷却至4℃低温贮藏;

57.(5)过滤:收集步骤2和步骤4的浸提液,用陶瓷膜设备进行过滤,膜的孔径为0.45μm,收集滤液;

58.(6)冷冻浓缩:借助冷冻浓缩装备对步骤5中的滤液进行浓缩,冷却至4℃后收集浓缩液;

59.(7)冷冻干燥:将步骤6中收集到的浓缩液冷冻干燥30h,得到即溶黄大茶粉;

60.(8)包装:将即溶黄大茶粉在干燥无菌条件下包装封口,得到成品。

61.对比例3:

62.本实施例与实施例1大致相同,其不同之处在于:本实施例未进行微发酵。

63.本实施例的具体制备方法包括如下步骤:

64.(1)初浸提:将茶叶与水按1∶18进行混合,浸提5min,水温控制在37℃,然后分离茶渣和茶汤;按照同样的方法和条件重复浸提3次,收集各级浸提液,冷却至4℃低温贮藏;

65.(2)再浸提:将步骤1中收集的茶渣利用超声波多级逆流柱提取装置进行再浸提,浸提8min,超声功率为1300u,收集各级浸提液,冷却至4℃低温贮藏;

66.(3)过滤:收集步骤1和步骤2的浸提液,用陶瓷膜设备进行过滤,膜的孔径为0.45μm,收集滤液;

67.(4)多酚

‑

cnf复合体系构建:将过滤后的茶叶浸提液、cnf粉末、纯化水按比例(2:1:5)混合,置入超声搅拌机中制备复合溶液,搅拌速度为1800转/分钟,超声功率为1300u,冷却至4℃低温贮藏;

68.(5)冷冻浓缩:借助冷冻浓缩装备对步骤4中的多酚

‑

cnf复合体系进行浓缩,冷却至4℃后收集浓缩液;

69.(6)冷冻干燥:将步骤5中收集到的多酚

‑

cnf复合浓缩液冷冻干燥30h,得到即溶黄大茶粉;

70.(7)包装:将即溶黄大茶粉在干燥无菌条件下包装封口,得到成品。

71.对比测试

72.对本发明实施例和对比例所得高香原味即溶黄大茶粉的感官特性(根据国家标准《gb/t 23776

‑

2009茶叶感官审评方法》进行感官评价)、溶解性、游离氨基酸总量(采用茚三酮比色法测定)、多酚含量(按照国家标准《iso14502

‑

1:2005福林酚试剂比色法测定茶叶中茶多酚总量》测定)进行测定,结果见下表。

[0073][0074]

游离氨基酸总量的测定:按照茚三酮比色法进行游离氨基酸总量测定。取1ml样品提取液于试管中,加0.5ml ph8.0磷酸盐缓冲液和0.5ml 0.2%茚三酮溶液,沸水浴加热

15min,冷却后加蒸馏水定容至25ml,静置10min,570nm处测定其吸光值。游离氨基酸总量以干物质质量分数表示,结果见上表,柱状图如图一。

[0075]

多酚含量的测定:按照国家标准《iso14502

‑

1:2005福林酚试剂比色法测定茶叶中茶多酚总量》测定。茶多酚含量以干物质质量分数表示,结果见上表。

[0076]

以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。