掩模组件和相关联的方法

1.相关申请的交叉引用

2.本技术为申请号为201680008470.x、申请日为2016年2月1日的发明名称为“掩模组件和相关联的方法”的中国专利申请的分案申请。

3.本技术是2020年2月24日提交的美国申请第16/798,688号的延续申请,该申请是进入日为2017年7月21日的美国申请第15/545,390号(美国专利号10,571,800,2020年2月25日公告)的分案,其是国际申请第pct/ep/2016/052055号、国际申请日为2016年2月1日的国家阶段,该专利要求2015年2月3日提交的美国申请第62/111,380号和2015年2月20日提交的美国申请第62/118,922号和2015年12月21日提交的美国申请第62/270,330号的权益,这些申请通过引用全部并入本文。

技术领域

4.本发明涉及掩模组件,并且特别地但非排除性地涉及使用掩模组件的方法。掩模组件可以包括掩模和表膜。本发明具有与euv光刻设备和euv光刻工具有关的特别但非排他性的使用。

背景技术:

5.光刻设备是被构造成将期望的图案施加到衬底上的机器。光刻设备可以例如用在集成电路(ic)的制造中。光刻设备可以例如将来自图案化装置(例如,掩模)的图案投影到设置在衬底上的一层辐射敏感材料(抗蚀剂)上。

6.由光刻设备使用以将图案投影到衬底上的辐射的波长确定可以在衬底上形成的特征的最小尺寸。使用作为具有在范围4nm至20nm内的波长的电磁辐射的euv辐射的光刻设备可以用于在衬底上形成与常规光刻设备(其可以例如使用具有193nm的波长的电磁辐射)相比较小的特征。

7.用于将图案赋予光刻设备中的辐射束的掩模可以形成掩模组件的一部分。掩模组件可以包括保护掩模以免被颗粒污染物损坏的表膜。表膜可以由表膜框架支撑。

8.光刻中的表膜的使用是众所周知的并且是完善的。euv光刻设备中的典型表膜是在使用中位于远离掩模的位置且在光刻设备的焦平面之外的膜。因为表膜在光刻设备的焦平面之外,所以降落在表膜上的污染物颗粒在光刻设备中的焦点之外。结果,污染物颗粒的图像没有被投影到衬底上。如果表膜不存在,那么降落在掩模上的污染物颗粒将会被投影到衬底上并且会将缺陷引入到所投影的图案中。

9.可能期望在euv光刻设备中使用表膜。euv光刻与duv光刻的不同之处在于,其典型地在真空中执行并且掩模典型地是反射式的而不是透射式的。可能会出现当表膜用于duv光刻时不存在的与用于euv光刻的表膜的使用有关的挑战。

10.可能期望提供克服或减轻与现有技术相关联的问题的掩模组件和相关联的方法。

技术实现要素:

11.根据本发明的第一方面,提供了一种方法,包括以下步骤:接收掩模组件,掩模组件包括掩模和由表膜框架保持的可去除的euv透明表膜;将表膜框架和euv透明表膜从掩模上去除;使用检查工具检查掩模上的掩模图案;以及随后将由表膜框架保持的euv透明表膜附接至掩模。

12.方法是有利的,因为它允许在没有来自euv透明表膜(其可以对于由掩模检查工具使用的射束是不透明的)的干扰的情况下对掩模的检查。

13.方法可以进一步包括:在将表膜框架和euv透明表膜从掩模上去除之后,将保持着备选表膜的备选表膜框架附接至掩模,备选表膜由对于检查工具的检查射束基本上透明的材料形成;以及在使用检查工具检查掩模上的掩模图案之后,将由备选表膜框架保持的备选表膜从掩模上去除,以便将由表膜框架保持的euv透明表膜附接至掩模。

14.将表膜框架从掩模上去除可以包括使附接机构从附接特征上脱离,并且将表膜框架附接至掩模可以包括使附接机构接合至附接特征。附接特征可以被联接至掩模,并且附接机构可以被联接至表膜框架。可以在通过使附接机构从附接特征上脱离而将表膜框架和euv透明表膜从掩模上去除之后,还将附接特征联接至掩模,使得附接特征可用于在检查掩模上的掩模图案之后对由表膜框架保持的euv透明表膜的随后附接。备选表膜可以被附接至掩模使得euv透明表膜的附接特征不碰触备选表膜。

15.附接机构可以包括锁定构件,锁定构件被配置成与包括突起的附接特征接合。

16.随后附接至掩模的euv透明表膜和表膜框架可以是从掩模上去除的相同的euv透明表膜和表膜框架。

17.备选表膜可以对于由掩模检查工具使用的非euv辐射束基本上是透明的。

18.由掩模检查工具使用的非euv辐射束可以是duv辐射束。

19.备选表膜可以对于由掩模检查工具使用的粒子束基本上是透明的。

20.由掩模检查工具使用的粒子束可以是电子束。

21.可以使用单独用于备选表膜并且不用于euv透明表膜的附接的附接机构将备选表膜附接至掩模。

22.掩模可以在整个方法中都处于清洁的环境中。

23.方法可以进一步包括将密封容器内的掩模组件从光刻设备转移到表膜去除和附接工具。

24.方法可以进一步包括将密封容器内的选自掩模、表膜组件或掩模组件的一项或多项从表膜去除和附接工具转移到掩模检查工具。

25.掩模检查工具可以与表膜去除和附接工具被集成,使得掩模组件保持在相同环境中。

26.方法可以进一步包括清洁掩模或表膜。

27.密封容器可以具有被配置成容纳表膜的下垂的凹陷部分。

28.容器的凹陷部分与掩模组件的表膜的平面之间的间隔可以在0.5mm与1mm之间。

29.根据本发明的第二方面,提供了一种方法,包括以下步骤:接收掩模组件,掩模组件包括掩模和由布置成可去除地附接至所述掩模的表膜框架保持的euv透明表膜;

30.将表膜框架和euv透明表膜从掩模上去除;将由布置成可去除地附接至掩模的备

选表膜框架保持的备选表膜附接至掩模,其中备选表膜由与用于形成euv透明表膜的材料不同的材料形成,形成备选表膜的材料对于检查工具的检查射束基本上是透明的;使用检查工具中的检查射束检查掩模上的掩模图案;将备选表膜从掩模上去除;以及随后将由表膜框架保持的euv透明表膜附接至掩模。

31.方法是有利的,因为它允许在没有来自euv透明表膜(其可以对于由掩模检查工具使用的射束是不透明的)的干扰的情况下对掩模的检查。

32.备选表膜框架可以与euv透明表膜框架在不同的位置处被附接至掩模。

33.根据本发明的第三方面,提供了一种掩模组件容器,包括:开口,掩模组件能够通过该开口被放置在容器内;以及密封件,当掩模组件位于容器内时该密封件将开口密封住,其中容器具有被配置成容纳表膜的向外下垂的底板。

34.以该方式容纳表膜的下垂是有利的,因为它避免表膜碰触容器,这种碰触容易损坏表膜。

35.当掩模组件被保持在密封的容器中时,底板可以与表膜平面之间的距离0.5mm与1mm之间或者更大。

36.根据本发明的第四方面,提供了一种掩模,其设置有被配置成接收表膜框架附接机构的突起,其中突起的底表面具有在基部的表面中限定凹部的唇部,并且其中突起通过凹部中的胶被附接至掩模。

37.以该方式附接突起是有利的,因为它降低了从胶的不希望的释气的风险。

38.胶的体积可以小于凹部的体积。

39.胶可以将突起拉向掩模,使得凹部和掩模形成保持胶的基本上封闭的空间。

40.突起可以包括在唇部中的开口使得凹部和掩模形成部分地开放以用于胶释气的空间。

41.突起可以被附接至掩模的衬底材料。

42.根据本发明的第五方面,提供了一种表膜组件容器,包括:开口,表膜组件能够通过该开口被放置在容器内;以及密封件,当表膜组件位于容器内时密封件将开口密封住,其中容器具有被配置成容纳表膜的向外下垂的底板。

43.以该方式容纳表膜的下垂是有利的,因为它避免表膜碰触容器,这种碰触容易损坏表膜。

44.根据本发明的第六方面,提供了一种掩模,其设置有被配置成接收表膜框架附接机构的至少三个突起,其中突起可去除地被附接至掩模。

45.使突起可去除地附接是有利的,因为它允许在没有突起存在的情况下以直接方式清洁掩模,之后可以将突起附接至掩模。

46.突起可以被附接至掩模的衬底材料。

47.根据本发明的第七方面,提供了一种制造表膜组件的方法,方法包括:在衬底上形成薄膜并将衬底材料蚀刻掉,以使薄膜露出,并且由此提供由衬底周界支撑的表膜薄膜;将支撑框架附接至衬底的与薄膜交界的部分上;在衬底的一侧上提供第一盖并且在衬底的相反侧上提供第二盖,并且将第一盖和第二盖夹持到一起以形成包含表膜薄膜的密封环境。

48.该方法是有利的,因为衬底提供了用于薄膜的支撑并保持薄膜的拉紧,同时盖用以保护薄膜。

49.第一盖可以抵着衬底被夹持。

50.第二盖可以抵着衬底被夹持。

51.方法可以进一步包括将衬底的突出到第一盖和第二盖之外的部分切割掉。

52.衬底可以是硅晶片。

53.第二盖可以覆盖支撑框架,使得支撑框架位于密封环境内。

54.第一盖可以包括被配置成容纳表膜薄膜的下垂的凹部。

55.制造表膜组件的方法可以在表膜制造位置处被执行。

56.根据本发明的第八方面,提供了一种方法,包括以上制造表膜组件的方法,并且进一步包括通过以下步骤形成掩模组件:将表膜定位工具附接至支撑框架;将第二盖从表膜组件上去除;将支撑框架附接至掩模;以及使用表膜定位工具将第一盖从表膜组件上去除。

57.表膜定位工具可以包括被接收在设置于支撑框架中的盲孔中的臂。

58.形成掩模组件的方法可以在掩模车间处被执行。

59.方法可以进一步包括将掩模组件放在容器内并且将该容器密封。

60.根据本发明的第九方面,提供了一种表膜组件,包括从衬底边界部分延伸的表膜薄膜、被附接至衬底边界部分的支撑框架、第一盖以及第二盖,其中第一盖和第二盖设置在衬底边界部分的相反侧上并形成包含表膜薄膜的密封环境。

61.密封环境是有利的,因为它防止污染物进入环境中并污染表膜薄膜。

62.第二盖可以覆盖支撑框架,使得支撑框架位于密封环境内。

63.第一和第二盖可以抵着衬底边界部分被夹持。

64.根据本发明的第十方面,提供了一种监测掩模组件的表膜的方法,掩模组件包括表膜组件和掩模,方法包括:测量表膜的属性并且监测与表膜破裂的增加的风险相关联的属性的改变,以及当遇到这样的改变时,将表膜组件从掩模上去除并用新的表膜组件替换表膜组件。

65.可以当掩模组件在光刻设备中在原位时测量表膜的属性。

66.属性可以是表膜的红外发射和/或可以是扫描掩模组件的移动期间的表膜的偏转。

67.方法可以包括将掩模组件转移到掩模组件检查工具,并随后使用掩模组件检查工具测量表膜的属性。

68.可以使用以下测量技术中的一项或多项来测量表膜的一个或多个属性:euv反射测量、euv透射测量、椭偏仪、拉曼光谱法、x射线反射测量、显微镜检查、共振测量、扫描热负荷测量、抽吸或排气期间的表膜偏转。

69.方法可以包括将表膜组件从掩模上去除、将表膜组件转移到表膜组件检查工具并随后使用表膜组件检查工具测量表膜的属性。

70.可以使用以下测量技术中的一项或多项来测量表膜的一个或多个属性:euv透射测量(从掩模中去除的表膜组件)、euv反射测量、双折射测量、椭偏仪、傅立叶变换红外光谱法、拉曼光谱、x射线反射测量、显微镜检查、共振测量、归因于压力差的表膜位移的测量、抽吸或排气期间的偏转、扫描热负荷测量、框架变形测量。

71.本发明的不同方面的特征可以与本发明的其他方面的特征组合。

附图说明

72.现在将参照随附示意图通过仅示例的方式来描述本发明的实施例,其中:

73.图1是包括光刻设备和辐射源的光刻系统的示意性图示;

74.图2是根据本发明的实施例的掩模组件的示意性图示;

75.图3是形成图2中示出的掩模组件的一部分的突起的示意性图示;

76.图4是描绘了根据本发明的实施例的方法的工艺流程;

77.图5是根据本发明的实施例的掩模组件和容器的示意性图示;

78.图6是描绘了根据本发明的实施例的方法的工艺流程;

79.图7是描绘了根据本发明的实施例的方法的工艺流程;和

80.图8是描绘了根据本发明的实施例的方法的工艺流程;

81.图9a至图9d示意性地描绘了制作表膜组件的方法;和

82.图10a至图10c示意性地描绘了使用表膜组件形成掩模组件的方法;和

83.图11是描绘了根据本发明的实施例的方法的工艺流程。

具体实施方式

84.图1示出包括了根据本发明的一个实施例的掩模组件的光刻系统。光刻系统包括辐射源so和光刻设备la。辐射源so被配置成生成极紫外(euv)辐射束b。光刻设备la包括照射系统il、被配置成支撑包括掩模ma的掩模组件15的支撑结构mt、投影系统ps和被配置成支撑衬底w的衬底台wt。照射系统il被配置成在辐射束b入射在掩模ma之前调节辐射束b。投影系统被配置成将辐射束b(现在由掩模ma图案化)投影到衬底w上。衬底w可以包括先前形成的图案。在这种情况下,光刻设备使图案化的辐射束b与先前形成在衬底w上的图案对准。

85.辐射源so、照射系统il和投影系统ps可以全部被构造并布置成使得它们可以与外部环境隔离。可以在辐射源so中提供处于低于大气压力的压力的气体(例如,氢气)。可以在照射系统il和/或投影系统ps中提供真空。可以在照射系统il和/或投影系统ps中提供处于远低于大气压力的压力的少量气体(例如,氢气)。

86.图1中示出的辐射源so是可以被称为激光产生等离子体(lpp)源的类型的。可以例如是co2激光器的激光器1被布置成经由激光束2将能量沉积到诸如由燃料发射器3提供的锡(sn)等的燃料中。尽管在以下描述中提到锡,但可以使用任何合适的燃料。燃料可以例如呈液体形式,并且可以例如是金属或合金。燃料发射器3可以包括被配置成将例如呈液滴形式的锡沿着轨迹朝向等离子体形成区域4引导的喷嘴。激光束2入射在等离子体形成区域4处的锡上。激光能量的到锡中的沉积在等离子体形成区域4处创建等离子体7。在等离子体的离子的去激发和再结合期间,从等离子体7发射包括euv辐射的辐射。

87.euv辐射由近正入射辐射收集器5(有时更一般而言称为正入射辐射收集器)收集和聚焦。收集器5可以具有被布置成将euv辐射(例如,具有诸如13.5nm的期望波长的euv辐射)反射的多层结构。收集器5可以具有有着两个椭圆焦点的椭圆形配置。第一焦点可以处于等离子体形成区域4处,并且第二焦点可以处于如下面所讨论的中间焦点6处。

88.在激光产生等离子体(lpp)源的其他实施例中,收集器5可以是被配置成以掠入射角接收euv辐射、并且将euv辐射聚焦在中间焦点处的所谓的掠入射收集器。掠入射收集器可以例如是包括多个掠入射反射器的巢状收集器。掠入射反射器可以围绕光轴o轴向对称

地布置。

89.辐射源so可以包括一个或多个污染物阱(未示出)。例如,污染物阱可以位于等离子体形成区域4与辐射收集器5之间。污染物阱可以例如是转动的箔阱,或者可以是任何其他合适形式的污染物阱。

90.激光器1可以与辐射源so分离。在这种情况下,激光束2可以在包括例如合适的引导反射镜和/或扩束器和/或其他光学器件的光束传递系统(未示出)的帮助下,被从激光器1传递至辐射源so。激光器1和辐射源so可以一起被认为是辐射系统。

91.由收集器5反射的辐射形成辐射束b。辐射束b被聚焦在点6处,以形成等离子体形成区域4的图像,其充当用于照射系统il的虚设辐射源。辐射束b被聚焦所在的点6可以被称为中间焦点。辐射源so被布置成使得中间焦点6位于辐射源的封闭结构9中的开口8处或附近。

92.辐射束b从辐射源so传递到被配置成调节辐射束的照射系统il中。照射系统il可以包括琢面场反射镜装置10和琢面光瞳反射镜装置11。琢面场反射镜装置10和琢面光瞳反射镜装置11一起为辐射束b提供期望的截面形状和期望的角分布。辐射束b从照射系统il传递,并且入射在由支撑结构mt保持的掩模组件15上。掩模组件15包括掩模ma、和由表膜框架17保持在适当位置的表膜19。掩模ma将辐射束b反射并图案化。照射系统il可以包括除了琢面场反射镜装置10和琢面光瞳反射镜装置11之外的或取代它们的其他反射镜或装置。

93.从掩模ma反射之后,被图案化的辐射束b进入投影系统ps。投影系统包括被配置成将辐射束b投影到由衬底台wt支撑的衬底w上的多个反射镜。投影系统ps可以对辐射束应用减小因子,从而形成了具有比掩模ma上的对应特征小的特征的图像。可以例如应用4的减小因子。尽管投影系统ps在图1中具有两个反射镜,但投影系统可以包括任何数目的反射镜(例如,六个反射镜)。

94.光刻设备可以例如用在扫描模式中,其中支撑结构(例如,掩模台)mt和衬底台wt被同步扫描,同时将赋予辐射束的图案投影到衬底w上(即,动态曝光)。衬底台wt相对于支撑结构(例如,掩模台)mt的速度和方向可以由投影系统ps的缩小率和图像反转特性来确定。入射在衬底w上的被图案化的辐射束可以包括辐射的频带。辐射的频带可以被称为曝光狭缝。在扫描曝光期间,衬底台wt和支撑结构mt的移动可以使得曝光狭缝跨越衬底w的曝光场行进。

95.图1中示出的辐射源so和/或光刻设备可以包括未图示的部件。例如,光谱滤波器可以设置在辐射源so中。光谱滤波器可以对于euv辐射基本上是透射的,但是对于诸如红外辐射等的其他波长的辐射基本上是阻挡的。

96.在光刻系统的其他实施例中,辐射源so可以采取其他形式。例如,在备选实施例中,辐射源so可以包括一个或多个自由电子激光器。一个或多个自由电子激光器可以被配置成发射euv辐射,euv辐射可以被提供至一个或多个光刻设备。

97.如上面简要描述的,掩模组件15包括与掩模ma相邻设置的表膜19。表膜19设置在辐射束b的路径中,使得辐射束b在它从照射系统il接近掩模ma时、以及在它由掩模ma朝向投影系统ps被反射时穿过表膜19。表膜19包括对于euv辐射基本上透明的薄膜(不过它将吸收少量的euv辐射)。表膜19用以保护掩模ma以免被颗粒污染物损坏。表膜19可以在本文中被称为euv透明表膜。

98.虽然可以努力维持光刻设备la内的清洁的环境,但是在光刻设备la内仍然可能存在颗粒。在不存在表膜19的情况下,颗粒可以被沉积到掩模ma上。掩模ma上的颗粒可能会不利地影响被赋予辐射束b的图案和被转移至衬底w的图案。表膜19有利地在掩模ma与光刻设备la中的环境之间提供了屏障,以便防止颗粒沉积在掩模ma上。

99.表膜19被定位在与掩模ma相距如下距离处:其充分到使得入射在表膜19的表面上的任何颗粒都不在辐射束b的焦平面中。表膜19与掩模ma之间的该间隔用以减小表膜19的表面上的任何颗粒赋予辐射束b图案的程度。应领会的是,在颗粒存在于辐射的射束b中、但是处于不在辐射的射束b的焦平面中的位置处(即,不在掩模ma的表面处)的情况下,那么颗粒的任何图像都不会在衬底w的表面处的焦点中。在一些实施例中,表膜19与掩模ma之间的间隔可以例如在2mm与3mm之间(例如,大约2.5mm)。

100.图2在截面中并且更详细地描绘了掩模组件15。掩模ma具有被图案化的表面24。支撑表膜19的表膜框架17设置有附接机构22。附接机构22可以被配置成允许表膜框架可去除地附接至掩模ma(即,允许表膜框架可附接至掩模和可从掩模上拆卸下来)。附接机构22被配置成与设置在掩模ma上的附接特征(未示出)接合。附接特征可以例如是从掩模ma延伸的突起。附接机构22可以例如包括锁定构件,锁定构件与突起接合并将表膜框架17牢固固定至掩模ma。

101.可以设置多个附接机构和相关联的附接特征。附接机构可以围绕表膜框架17分布(例如,框架的一侧上两个,并且框架的相反侧上两个)。相关联的附接特征可以围绕掩模ma的周界分布。

102.附接机构22可以将表膜框架17相对于掩模ma悬置。也就是,在表膜框架17与掩模ma之间可以有间隔,使得它们之间存在间隙,气体可以通过该间隙流入和流出表膜19与掩模之间的空间。间隙可以呈绕着表膜框架17的周界延伸的狭缝的形式,狭缝被将表膜框架连接至掩模ma的附接机构中断。表膜框架17与掩模ma之间的间隔可以例如在200微米与300微米之间。由于该间隔相对窄,所以气体的进入和离开表膜19与掩模ma之间的空间的流动受到限制。

103.在备选实施例中,附接机构可以使得表膜框架17与掩模ma接触。

104.如上面指出的,可以设置多个附接机构和相关联的附接特征。各附接机构可以例如包括锁定构件,并且各相关联的附接特征可以包括突起(其可以被称为立柱)。锁定构件和突起可以在表膜框架与掩模之间形成运动学连接。这可以允许表膜框架被安装在掩模上,而不会引起掩模的显著扭曲变形。

105.附接机构可以被配置成避免在将掩模框架附接至掩模时附接机构与附接特征之间的横向滑动运动,包括在掩模检查已发生之后的随后表膜附接时也没有滑动运动。避免这样的滑动运动提供了避免污染物颗粒的优点,否则可能会生成污染物颗粒。

106.在图3中描绘的实施例中,突起27从掩模ma延伸并且包括远端头部28。锁定构件可以被配置成在远端头部28的下方接合突起27(立柱),并由此将表膜框架牢固固定至掩模。附接机构可以包括被配置成抵着立柱将锁定构件偏置的弹性特征。锁定构件可以通过施加抵抗弹性偏置的力而从立柱上脱离。

107.尽管图3描绘了从掩模ma的面延伸的突起27,但在实施例中突起可以代替地设置在掩模的侧部上。在实施例中,一些突起可以设置在掩模的侧部上,并且一些突起可以设置

在掩模的面上。

108.如可以从图3看出的,在实施例中,突起包括被固定至掩模ma的基部29。唇部31设置在基部的底表面上,唇部在基部的表面中限定出凹部33。在凹部33中提供胶以将基部29牢固固定至掩模ma。在凹部中提供的胶的体积小于凹部的体积,并且当基部被压抵掩模ma时胶完全保留在凹部内。唇部31通过胶被保持抵着掩模ma,因为胶在干燥时收缩,并因此将基部28拉向掩模ma。结果,凹部和掩模ma一起限定出保持胶的基本上封闭的空间。这是有利的,因为基本上避免了胶向清洁的环境中的释气。

109.然而突起到掩模ma的胶合可以以任何其他合适的方式实现。在另一实施例中,可以设置槽(例如基本上u形槽)用于突起的基部中的排气。在这样的情况中,u形槽(与掩模ma一起)在突起的基部表面中限定出岛。胶将通过毛细管作用被吸入槽中,并将突起牢固固定至掩模ma,同时槽仍然部分地开放以用于一些胶释气。

110.在其中突起具有限定出凹部33的唇部31的又另一实施例中,为了排气,在唇部31中具有一个或多个开口是足够的,使得凹部33部分地开放用于一些胶释气。

111.在以上实施例中,突起的基部中的槽或突起唇部31中的开口被布置成使得防止胶的释气直接进入表膜与掩模之间的空间。因此,尽管可能随着时间的推移会发生胶的一些释气,但释气将朝向表膜框架的外侧发生,并因此将不会引起可能对污染物敏感的表膜或被图案化的掩模区域的显著污染,由此防止掩模上的霾。

112.所使用的胶的体积可以例如是大约50微米。胶可以例如是来自亨斯迈先进材料(huntsman advanced materials)的型、诸如等的环氧粘合剂或者任何其他euv合适的软或硬胶。

113.在其中突起27从掩模ma的面延伸的实施例中,突起可以位于远离掩模的被图案化的表面几毫米的位置处。在这样的实施例中,从突起27的基部29释气的材料可以入射在掩模ma的被图案化的表面上,并且可以引起所投影的图案中的缺陷。在这样的情形下,避免将突起27牢固固定至掩模ma的胶的释气是特别有利的。在保持胶的基本上封闭的空间中提供胶(如上面所描述)提供了该优点。

114.突起27与掩模之间的接合可以是永久的或临时的。突起可以例如用粘合剂(例如,如上面所描述的)或通过使用其他手段被固定至掩模ma。例如,突起可以使用诸如螺钉或夹具等的机械附接、凭借被诱发以将突起吸引到掩模的静电或磁力、凭借光学接合(使用范德瓦尔斯粘合力)或任何其他合适的手段被固定至掩模。优选地,突起到掩模的附接以允许突起可容易且清洁地去除的方式完成(例如,使得基本上不会释放可能沉积在掩模ma上的颗粒或释气分子和物种)。在备选实施例中,突起可以是掩模ma的一体部分(即,不可去除)。

115.可以横跨掩模ma设置材料的多层堆叠体,以提供euv反射率。该多层堆叠体可以用euv吸收层部分覆盖,该部分覆盖为掩模提供了要通过光刻设备投影到衬底上的图案。掩模的外边界可以设置有不投影到衬底上、而是具有其他用途的其他图案。例如,这些图案可以包括对准标记,并且可以指示出掩模的身份。

116.在实施例(其可以与该文档中描述的任何其他实施例组合)中,突起27被附接所至的掩模ma的表面的部分不包括材料的多层堆叠体或euv吸收层。代替地,材料的多层堆叠体或euv吸收层从掩模ma的表面的该部分上被去除(或者在掩模的表面的该部分处从来不存在)。结果,突起被直接附接至形成掩模的材料。这可以被称为将突起附接至掩模的衬底材

料(或者等同地被称为将突起附接至掩模衬底)。掩模衬底可以例如由玻璃形成。掩模衬底可以例如由低热膨胀材料(ltem)形成。

117.以该方式附接突起是有利的,因为突起27与掩模ma之间的连接强度不受多层堆叠体或吸收层的材料性质的影响。代替地,连接仅由掩模衬底的材料确定。进一步的优点在于,因为突起27未附接至多层堆叠体或吸收层,所以避免了当附接突起时对这些层造成损坏和随之发生的污染物颗粒的生成。

118.附加优点在于,更容易在以后的时间将突起27和胶从掩模ma上去除,如果这变得必要的话。特别地,任何胶去除工艺不会有损坏多层堆叠体或吸收层的风险,因为在胶所位于的地方不存在多层堆叠体或吸收层。再者,这避免了污染物颗粒的随后生成。

119.在备选实施例中,附接机构可以设置在掩模上,并且附接特征可以设置在表膜框架上。

120.在图2中示意性地示出污染物颗粒26。污染物颗粒26入射在表膜19上并且由表膜保持。表膜19将污染物颗粒保持为充分地远离掩模ma的被图案化的表面24,污染物颗粒未通过光刻设备la被成像到衬底上。

121.表膜19可以例如由诸如多晶硅(psi)膜等的材料形成。多晶硅(psi)膜对于euv辐射基本上是透明的。表膜19可以备选地由对于euv辐射基本上透明的一些其他材料形成,例如石墨烯、硅烷等等。关于本文中的euv透明表膜或对于euv辐射基本上透明的膜意味着,表膜19使入射的euv辐射的至少65%、优选入射的euv辐射的至少80%并且更优选至少90%透射。可以提供可有助于降低氢自由基、等离子体和氧的痕量对表膜19的影响的包覆层。包覆层可以设置在表膜和表膜框架两者上。

122.根据本发明的实施例的掩模组件可以提供在使用期间保持基本上没有缺陷的掩模图案(掩模图案由表膜保护以免被污染物损坏)。如上面指出的,可以在表膜框架与掩模之间设置间隔(例如,呈狭缝的形式),其允许一些气体流入和流出表膜与掩模之间的空间。这允许在不损坏掩模组件的情况下执行掩模组件的抽吸和排气。

123.图4是图示出掩模组件的处理以允许通过掩模检查工具进行的掩模图案的检查的工艺流程。尽管表膜19对于euv辐射基本上是透明的,但它可以对于由掩模检查工具所使用的检查射束基本上是不透明的(或者至少不是充分透明的,以允许掩模检查工具正确地检查掩模图案)。工艺流程解决了该问题。掩模检查工具可以例如使用处于非euv波长的辐射束(例如,duv、vis或ir辐射)作为检查射束。掩模检查工具可以例如使用诸如电子束(e射束)等的粒子束作为检查射束。

124.将掩模组件从光刻设备转移至表膜去除和附接工具。在表膜去除和附接工具内提供了受控的清洁环境。表膜去除和附接工具包括附接机构致动器,其被配置成使附接机构22(参见图2)从掩模ma上脱离。这些致动器用于使附接机构22脱离,并接着将表膜框架17(具有euv透明表膜19)从掩模ma上去除。

125.接着将备选表膜附接至掩模ma。备选表膜由不同于euv透明表膜的材料形成。备选表膜可以由诸如无定形含氟聚合物(例如,特氟龙af或cytop)等的材料形成,并且对于掩模检查工具所使用的检查射束(例如,euv辐射束或e射束)基本上是透明的。术语“对于检查射束基本上是透明的”旨在意味着备选表膜使检查射束透射非常充分以允许执行掩模的检查。备选表膜可以例如使检查射束的至少80%、更优选地检查射束的至少90%透射。

126.备选表膜可以被附接至与用于将euv透明表膜附接至掩模ma相同的附接特征。在另一布置中,备选表膜可以使用单独用于接收备选表膜且不用于euv透明表膜的备选附接特征来附接至掩模ma。备选附接特征可以被设置为与euv透明表膜所使用的附接特征相比进一步远离掩模的被图案化的区域。使用备选附接特征是有利的,因为避免了在附接备选表膜时euv透明表膜附接特征被损坏的可能性(当附接备选表膜时不会碰触euv透明表膜附接特征)。设置进一步远离掩模的被图案化的区域的备选附接特征是有利的,因为降低了污染物颗粒从附接特征行进至被图案化的区域的风险。备选附接特征可以例如设置在掩模ma的侧部上。

127.备选表膜可以设置有被配置成与设置在掩模ma上的备选附接特征接合的附接机构。备选附接机构可以例如设置在支撑备选表膜的框架上。

128.由于备选表膜在通过掩模检查工具进行的掩模的检查期间处于适当的位置,所以备选表膜可以被称为检查兼容表膜(由于它对于检查射束基本上是透明的)。备选表膜也可以被称为临时表膜。

129.接着将现在包括掩模以及备选表膜的掩模组件转移至掩模检查工具。掩模检查工具检查掩模图案上的污染物。如果发现污染物,那么可以执行对掩模ma的清洁以去除污染物。可以去除备选表膜以便允许掩模被清洁(例如,使用表膜去除和附接工具)。附接特征(例如,突起)可以在对掩模的清洁期间在掩模ma上保持在适当位置。这包括用来接收euv透明表膜的附接特征,并且也可以包括用来接收备选表膜的附接特征(如果这样的附接特征存在的话)。在清洁之后,可以将备选表膜重新附接至掩模ma(例如,使用表膜去除和附接工具)。将掩模组件返回到掩模检查工具,在那里执行进一步的检查以检查污染物是否已去除。

130.接着将掩模组件从掩模检查工具转移至表膜去除和附接工具。表膜去除和附接工具接着将备选表膜从掩模ma上去除。

131.接着将表膜框架和euv透明表膜附接至掩模ma。这可以是先前从掩模ma上去除的相同表膜框架和表膜,或者可以是新的表膜框架和表膜。如果重新使用相同表膜框架和表膜,那么可以在重新附接至掩模ma之前清洁表膜。

132.接着,将现在包括掩模ma、表膜框架17和euv透明表膜19的掩模组件15转移至光刻设备。使用光刻设备将来自掩模ma的图案投影到衬底上。

133.掩模检查工具和表膜去除和附接工具可以彼此一体化以便使掩模组件的传送最小化。

134.备选表膜可以是duv透明表膜,或者是用于代替euv透明表膜使用的任何合适的表膜(即,检查兼容或临时表膜)。备选表膜可以对于掩模检查工具所使用的辐射束或粒子束(例如,e射束)基本上是透明的。

135.在备选途径中,表膜框架17和euv透明表膜19可以使用表膜去除和附接工具从掩模ma上去除并接着在没有将备选表膜附接至掩模的情况下被传递至掩模检查工具。在通过掩模检查工具进行的掩模ma的检查之后,可以通过表膜去除和附接工具将表膜框架17和euv透明表膜19重新附接至掩模(或者可以附接新的表膜框架17和euv透明表膜19)。尽管该途径允许对掩模的检查,但它包括以下缺点:掩模在掩模的检查期间或者在向掩模检查工具转移或从掩模检查工具转移期间没有表膜保护。掩模检查工具可以例如具有与表膜去除

和附接工具的环境或光刻设备的环境相比不太严密受控的清洁环境。污染物颗粒可能会在检查之后且在表膜框架17和euv透明表膜19被附接至掩模之前例如附着至掩模ma。由于这发生在掩模检查之后,所以污染物颗粒不会被检测到并且可能会导致投影在衬底上的图案中的缺陷。该缺点通过图4中示出的方法来避免,因为掩模ma在掩模检查期间和在向掩模检查工具转移或从掩模检查工具转移期间受到表膜的保护。掩模ma仅在作为工艺的一小部分的euv透明表膜与备选(例如,duv透明)表膜之间的交换期间不受保护。表膜去除和附接工具中提供的环境可以被严密地受控(例如,与其他环境相比更加严密地控制),考虑到这是掩模ma不受保护的唯一环境。

136.在实施例中,掩模ma可以在未使用时段期间配备有备选表膜而不是euv透明表膜。备选表膜可以例如包括duv透明表膜。duv透明表膜材料可以与euv透明表膜材料相比经受较少释气,并因此当使用具有duv透明表膜的掩模组件的存储时可以预期归因于随着时间推移的释气引起的较少污染物。

137.尽管上面在将表膜框架从掩模上去除并随后重新附接表膜框架的背景下进行了描述,但也可以使用表膜去除和附接工具将表膜框架附接至先前没有设置表膜的掩模。

138.在图4中描绘的工艺期间,掩模组件始终被保持在清洁的环境中。如掩模检查工具的内部那样,表膜去除和附接工具的内部是受控的清洁环境。表膜去除和附接工具与掩模检查工具之间的掩模组件的转移可以以两种方式之一来实现。表膜去除和附接工具可以通过将它们直接连接到一起的端口连接至掩模检查工具。将端口相对于外部环境密封。端口可以将这两个工具的受控的清洁环境连接到一起,由此允许掩模组件在不离开受控的清洁环境的情况下从表膜去除和附接工具直接行进至掩模检查工具。

139.在备选途径中,掩模组件可以被放置在提供清洁环境的容器中,并且可以接着在容器内被从表膜去除和附接工具转移至掩模检查工具。容器的内部可以被连接至表膜去除和附接工具的受控的清洁环境,使得掩模组件可以在不离开受控的清洁环境的情况下被放置到容器中(例如,使用合适的操作器)。接着将容器密封使得在容器内维持清洁的环境。接着将容器带到掩模检查工具。在掩模检查工具处,将容器内的清洁环境连接至掩模检查工具内的受控的清洁环境,并接着将掩模组件转移到掩模检查工具中。使以上步骤反过来以将掩模组件转移回到表膜去除和附接工具。

140.容器也可以用来提供用于包括表膜和表膜框架的表膜组件的转移的清洁环境。例如,可以使用容器将表膜组件传送至表膜去除和附接工具。

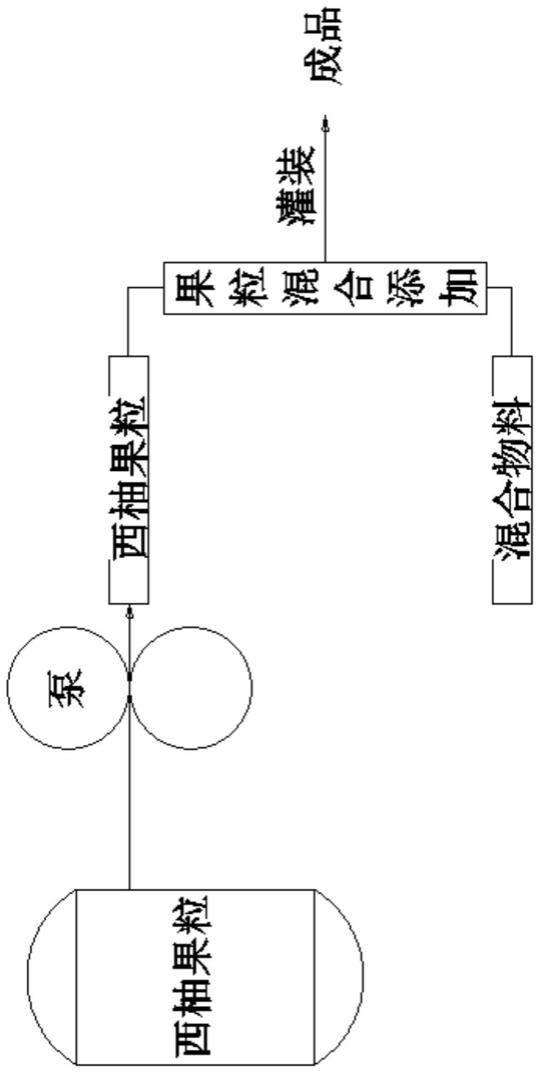

141.在实施例中提供了具有可调换视窗的容器,其被布置成在光刻设备中与掩模一起组装成掩模组件(或表膜组件)。通过为将被转移到扫描器或检查工具的容器提供可调换膜(可调换视窗),掩模将持续不断地受到保护。在这样的情况中,当在容器之间调换掩模版时,对颗粒的主要暴露发生在受控的环境中。保护性可调换膜可以被选择为在曝光时间期间对于euv是透明的,并且当提供到检查设备时调换成对于检查是透明的。容器的在可调换膜附近的底侧可以被封闭以保护脆弱的膜。在检查期间,将具有保护膜的掩模装载到掩模版平台上,并且将可调换膜选择成与检查期间所使用的光源兼容。接着在清洁环境中将掩模从容器a(具有适合检查的膜)改变到容器b(具有适合曝光的膜)以使颗粒最少化。在曝光期间,将具有保护膜的掩模装载到掩模版平台上并且将可调换膜选择成与曝光期间所使用的光源兼容。

142.在图5中示意性地示出可用于将掩模组件(或者表膜组件)在受控的清洁环境之间转移的容器的示例。容器30具有与掩模组件15的形状大体相对应的形状。容器30包括板32,板32包括凹陷部分33。凹陷部分33与表膜19间隔开以容纳表膜的一些下垂。凹陷部分33与表膜的平面之间的间隔可以例如在大约0.5mm与大约1mm之间(例如,大约0.7mm或更大)。术语“表膜的平面”可以被解释为是指与表膜的边缘相对应并且如果表膜未经受下垂则处于其中的平面。

143.如果表膜19与掩模ma之间的空间中的压力大于该空间侧的压力,则可能会发生表膜19的向外下垂。如果容器30的受控清洁环境中的压力被减小了也可能发生该情况,因为尽管在表膜框架17与掩模ma之间可能存在有狭缝,但这些狭缝可能相对小并且可能限制气体的流动。归因于重力也可能发生表膜19的向外下垂。

144.容器30可以与配置成传送没有表膜的euv掩模的已知容器大体相对应,除了已知容器不包括凹部33。凹部33的深度可以例如是大约3mm。该凹部容纳表膜框架17和表膜19并且提供空间以容纳表膜的向外下垂,如上面指出的表膜框架17和表膜19可以具有在大约2mm与大约2.5mm之间的高度。

145.容器30进一步包括可以放置在掩模组件15上面的盖34。盖具有开口盒子(即,没有盖的盒子)的形式。板32充当底板,其与盖34一起以形成包围掩模组件15的容器30。密封件36设置在板34与盖34之间,密封件用以将容器的内部与外部环境隔离。密封件36可以具有任何合适的形式(所描绘的黑色盘仅仅是说明性的)。

146.可以使用任何合适开口形式的开口来允许掩模组件15放置在容器30内。

147.容器30可以用于在处于真空状态的位置与不处于真空状态的位置之间传送掩模组件15(或表膜组件)。真空和非真空位置可以都是受控的清洁环境。例如,表膜去除和附接工具可以不处于真空状态,并且掩模检查工具可以不处于真空状态。在这种情况下,容器可以将掩模组件15(或表膜组件)从真空环境(例如,光刻设备内)带到非真空环境,并且反之亦然。

148.容器30可以包括端口(未示出),可以通过该端口将气体引入以将容器的内部从真空带到大气压力。如上面进一步指出的,尽管在表膜框架17与掩模ma之间可以存在有狭缝,但这些狭缝可能相对小并且可能限制气体到表膜19与掩模ma之间的空间内的流动。当气体被引入容器30中时,可能会发生表膜19的朝向掩模ma的下垂。然而,表膜19的平面与掩模ma之间的间隔被布置成充分地大,使得表膜不会与掩模接触。可以控制气体到容器30内的流动以确保表膜19的两侧上的压力之间的差异保持在期望的阈值水平以下(其可以充分地低使得避免表膜碰触掩模ma的可能性并且避免弄破表膜)。

149.可以根据期望将气体从端口泵吸出来,以便在将掩模组件15转移到光刻设备之前在容器30内提供真空。可以以充分地低使得表膜19的两侧上的压力的差异保持在期望阈值水平以下(阈值可以充分地低使得避免表膜碰触容器30的可能性并且避免弄破表膜)的速率将气体泵吸出来。

150.在其中在没有掩模ma的情况下传送表膜组件的实施例中,表膜的一侧上的压力积聚不会发生。尽管如此,表膜19的下垂仍然可能发生,例如归因于重力。容器30的凹部33可以具有大于表膜将下垂的程度的深度。这防止了表膜碰触到容器以及对表膜造成潜在的损坏。凹部33的深度可以例如大约3mm。

151.图6是在根据本发明的实施例的方法的高级步骤中说明的工艺流程。如图6中描绘的,这些步骤中的一些可以在表膜制造场所执行,一些步骤可以在掩模制造场所(其可以被称为掩模车间)执行,并且一些步骤可以在光刻fab(可以制作集成电路的地方)处执行。

152.在表膜制造场所,由诸如多晶硅等的合适材料形成表膜,并将其接合(例如,胶合)至表膜框架。接着针对污染物检查表膜和表膜框架。如果发现污染物,那么清洁表膜和表膜框架以去除该污染物。接着将表膜和表膜框架传送到为掩模车间提供清洁环境的容器中。容器可以例如与上面结合图5描述的容器相对应。

153.在掩模车间制造掩模。这包括在掩模上提供图案,该图案随后通过光刻设备被投影到衬底上。将表膜框架牢固固定至掩模,以形成包括表膜、表膜框架和掩模的掩模组件。接着针对污染物检查掩模组件。如果发现污染物,那么清洁掩模组件以去除污染物(例如,去除表膜、清洁掩模并且重新附接相同或新的表膜)。接着将掩模组件放置在提供清洁的受控环境的容器中并且将其传送至光刻fab。容器可以例如与上面结合图5描述的容器相对应。

154.在光刻fab处将掩模组件从容器转移到光刻设备中。光刻设备以常规方式将来自掩模的图案投影到衬底上。针对表膜污染物和/或掩模污染物周期性地检查掩模组件。针对表膜污染物的检查可以例如在光刻设备内进行(然而,也可以在光刻设备外的独立工具中完成)。掩模图案的检查可以例如使用掩模检查工具来执行。可以根据需要清洁掩模组件并接着再次用于将图案投影到衬底上。

155.图7更详细地示出可以在掩模车间处执行的掩模组件制造步骤。以常规方式制造掩模。掩模是用于在euv光刻设备中使用的反射式掩模。在制造之后,清洁掩模以便去除可能在掩模的制造期间已经生成的污染物。接着针对污染物检查掩模的背表面(掩模的背表面上的污染物颗粒可能会引起使用期间掩模的不希望的局部扭曲变形)。接着针对污染物检查掩模的被图案化的表面(如上面指出的,这样的污染物可能会将缺陷引入所投影的图案中)。在实施例中,检查的顺序可以反过来,即,首先检查被图案化的表面并随后检查背表面。在实施例中,检查中的一个可以略过(例如,不检查背表面)。

156.从表膜制造商接收安装在表膜框架上的表膜。将表膜附接至掩模以形成掩模组件。将表膜框架附接至掩模可以包括使附接机构接合至附接特征(不过任何其他接合/附接形式也是可能的)。附接机构可以包括配置成与突起接合的锁定构件。在实施例中,多个突起(例如,立柱)可以从掩模延伸。表膜框架可以设置有与突起接合且将表膜框架牢固固定至掩模的锁定构件。突起可以设置在掩模的前侧和/或侧部上。

157.针对污染物检查掩模组件的表膜。将表膜框架附接至掩模/将其从掩模上去除和针对污染物检查表膜可以通过相同的工具执行。尽管在这里关于掩模车间提到的,但在光刻fab中也可以是这种情况。

158.如果发现污染物,则可以去除并清洁表膜。可能要求掩模图案的检查。如果不要求该检查,那么将掩模组件放置在容器中以用于传送到光刻fab。容器可以例如与上面结合图5描述的容器相对应。

159.如果要求对掩模图案的检查,那么该检查可以使用与上面结合图4描述的方法对应的方法来执行。也就是,可以去除表膜和表膜框架(其是euv透明的)并用备选表膜替换。这将允许使用掩模检查工具进行掩模图案的检查(如上面进一步说明的)。检查可以在不将

突起从掩模上去除的情况下执行。在掩模图案的检查之后,用euv透明表膜替换备选表膜。接着可以将所得到的掩模组件在容器中传送到光刻fab。

160.如图7中指出的,并且如上面进一步描述的,可以在不存在表膜(即,既不存在euv透明表膜也不存在备选表膜)的情况下执行对掩模图案的检查。该途径的缺点在于,可能在不存在掩模的时候将污染物引入到掩模图案上。检查可以在不将突起从掩模上去除的情况下执行。

161.如果发现污染物,则清洁掩模以去除污染物。掩模的清洁可以在不存在表膜的情况下执行。突起可以在掩模的清洁期间保留在掩模上。突起可以被永久性地接合至掩模(即,突起是掩模的不可去除部分)。

162.在一些情况中可能期望将突起从掩模上去除,作为掩模清洁工艺的一部分。如果突起已经通过胶附接至掩模,那么用于去除突起的工艺可以取决于用于附接突起的胶的形式。如果胶是软胶(即,可溶解的胶),那么可以通过使胶溶解将突起掩模上去除。这也从掩模上去除了胶。如果胶是硬胶(即,不会溶解在与掩模相容的溶剂中),那么用机械的方式将突起从掩模上去除。随后用机械的方式将硬胶从掩模上去除。在备选实施例中,如上面提到的,可设想到突起的其他形式的接合,诸如磁性或静电附接、光学接合或机械夹持。在使用这些形式的情况下,使用适当的技术来去除突起(例如,当使用静电附接时去除用于提供附接的电压)。

163.一旦已从掩模上去除了突起和胶,就执行掩模的掩模清洁。随后可以将替换突起胶合到掩模上,以接收表膜框架和表膜。可以在已经将突起胶合到掩模之前和/或之后执行针对污染物的掩模图案的检查。可以在表膜被附接至掩模之前和/或之后针对污染物检查表膜。

164.图8更详细地描绘了在光刻fab中执行的工艺。在光刻设备内执行的工艺的一部分用虚线识别。

165.在光刻设备处接收被保持在容器(其可以与上面结合图5描述的容器相对应)中的掩模组件。将容器放到光刻设备的负荷固定舱(load

‑

lock)中并抽吸到真空。接着将掩模组件从容器中去除。使用位于光刻设备内的检查工具针对污染物检查掩模的背表面。使用位于光刻设备内的检查工具针对污染物检查表膜。如果没有发现污染物,则通过光刻设备使用掩模将图案投影到衬底上。

166.一旦完成了衬底的曝光,就将掩模组件在负荷固定舱中放回到容器中。将气体引入到容器和负荷固定舱中,并且从光刻设备中去除容器和掩模组件。

167.如果发现污染物,那么将掩模组件从光刻设备中去除。这涉及在负荷固定舱中将掩模组件放回到容器中,接着将气体引入到容器和负荷固定舱中。接着从负荷固定舱中去除掩模组件和容器。接下来的步骤接着取决于发现的污染物的性质。如果仅在表膜上发现污染物,那么可以用新的表膜(和表膜框架)替换表膜。这可以如上面进一步描述的在表膜去除和附接工具中执行。

168.如果怀疑或发现存在着在掩模图案上的污染物(或者在掩模的背表面上的污染物),那么可以执行使用掩模检查工具进行的掩模的检查。这之后可以是掩模的清洁以去除污染物。掩模的清洁可以在突起在掩模上保持在适当位置的状态下执行。在掩模的清洁之后,接着可以使用掩模检查工具执行掩模的进一步的检查。如果发现掩模没有污染物,那么

将表膜和框架附接至掩模并且接着在容器中将掩模传送至光刻设备。

169.如果清洁没有去除污染物,那么将掩模返回到掩模车间以进行进一步的清洁。该进一步的清洁可以在突起保持在适当位置的状态下执行。备选地,可以在进行进一步的清洁之前去除突起。

170.将表膜从掩模上去除和将其附接至掩模的工具可以是与表膜检查工具分离的。备选地,可以提供单个工具,其将表膜从掩模上去除和将其附接至掩模并且还检查表膜。

171.图9示意性地示出根据本发明的实施例的制作表膜组件的方法。首先参见图9a,在硅晶片50上形成表膜。使用化学气相沉积(cvd)将多晶硅沉积到晶片50上。可以在多晶硅的顶部沉积包覆材料。随后将硅晶片50的矩形区域蚀刻掉,留下由硅晶片周界支撑的多晶硅薄层。可以被称为薄膜的多晶硅薄层形成表膜52。多晶硅薄层可以例如具有小于100nm的厚度,并且可以例如具有大约50nm的厚度。在实施例中,表膜可以测量大约80mm

×

80mm。

172.围绕表膜52的周界的硅晶片50的存在是有利的,因为它提供了保持表膜52的拉紧的刚性框架。表膜52归因于其形成的方式而在创建时是拉紧的。多晶硅的结晶的性质引起多晶硅的一些收缩。该收缩将褶皱从表膜52上去除,并且给予其拉紧(其可以被视为表膜的预应力)。如果晶片50没有提供用以支撑表膜52的刚性框架,而是提供了具有柔性的框架,那么表膜52的拉紧将会使框架向内弯折。作为该向内弯折的结果,表膜52的拉紧将会丧失。方法的剩余步骤允许晶片50的外侧部分在表膜52的拉紧不丧失的情况下被去除。若表膜52的拉紧丧失,那么将会发生表膜的不受控的下垂并且将会在表膜中遇到褶皱。

173.晶片50的围绕表膜52的薄膜的外边缘延伸的部分可以被称为表膜的边界部分55(边界部分的外边缘用虚线指示出)。

174.图9b示意性地示出被夹持至晶片50的盖。图9b的左手侧上的图示出了从上面观察到的顶侧盖54和晶片50。图9b的右手侧上的图示出了在截面中观察到的顶侧盖54、晶片50和其他部件。顶侧盖54在表膜的在使用中与掩模相距最远的侧部上被压抵边界部分55。

175.图9b的右手侧上的虚线指示出表膜52的薄膜的位置。在该实施例中,表膜52的薄膜在晶片50的底侧。这是因为用于去除晶片的矩形区域的蚀刻被施加至晶片的顶侧。在这样的实施例中,在表膜52的薄膜与顶侧盖54之间存在有空隙。顶侧盖54因此可以具有平坦的内表面。在备选实施例中,表膜52的薄膜处于晶片50的顶侧(蚀刻被施加至晶片的底侧)。在这样的实施例中,在表膜52的薄膜与顶侧盖54之间没有空隙,并且顶侧盖因此将包括凹部以容纳表膜的下垂。

176.将框架58和底侧盖56设置在晶片50的相反侧上。将框架58固定至边界部分55。框架58充分地刚性,使得其能够抵抗向内弯折并因此可以保持表膜52的拉紧。可以使用胶或任何其他合适手段将框架58固定至边界部分55。底侧盖56被压抵晶片50并且覆盖表膜薄膜52的底侧和框架58两者。

177.从图9b可以看出,顶侧盖54在顶侧上覆盖表膜薄膜52,并且底侧盖56在底侧上覆盖表膜薄膜。因此,在它们之间,盖54、56形成包含表膜薄膜52的密封包壳。在清洁条件下将顶侧盖54和底侧盖56装配到晶片50上,以便使当它们被附接至晶片50时污染物被引入到表膜薄膜52的环境中的可能性最小化。的确,制作表膜并随后装配框架58和盖54、56的整个工艺可以在清洁条件下执行。

178.如图9c中示意性地描绘的,使用切割工具(例如,铣床)将晶片50的延伸到底侧盖

56之外的部分修剪掉。在图9c中,晶片50的右手部分已经被去除。晶片50的顶部分将要通过在箭头60所指示的方向上切割来去除。接着将去除晶片50的其他部分。因为表膜薄膜52被包含在密封环境内,所以晶片的该切割掉不会有将污染物引入到表膜薄膜上的风险。

179.一旦晶片50的边缘已被修剪掉,剩余组件就是如图9d所示的表膜组件62。表膜组件包括表膜薄膜52、衬底边界部分55、框架58、顶侧盖54和底侧盖56。表膜组件62将表膜薄膜52保持在污染物不会进入的密封环境中。框架58支撑表膜并维持其拉紧。

180.在图示实施例中,底侧盖56覆盖框架58。这在框架中设置有孔的实施例中是有利的。这样的孔旨在允许在表膜的使用期间气体的通过,但是在其他时间污染物可以通过孔到表膜薄膜52。底侧盖56通过在底盖与衬底边界部分55之间设置将孔与外部环境隔离的密封件来防止这种情况发生。

181.顶侧盖54和底侧盖56通过一个或多个夹具被压抵衬底边界部分55。一个或多个夹具可以是常规构造的。

182.结合图9描述和图示的步骤提供了维持表膜拉紧且防止表膜污染物的表膜组件62。表膜组件62可以例如在单个位置制造。这与例如在第一制造位置制造表膜并随后将该表膜传送至第二位置以装配到支撑框架上(在传送到第二位置期间可能会引入污染物)相比是有利的。

183.表膜组件62可以例如被从表膜制造位置运送至掩模车间,在掩模车间处将表膜装配到用于由光刻设备使用的掩模上。图10示意性地示出用于将表膜附接至掩模的工艺。该工艺例如在掩模车间(即,创建被图案化的掩模的工厂)执行。

184.在第一步骤(未图示)中,清洁表膜组件62以便从表膜组件的外侧去除污染物。在清洁之后,使表膜组件62保持在清洁环境中以避免污染物入射到表膜组件上。在清洁环境内,将表膜放置工具64附接至框架58。表膜放置工具64包括被接收在设置于框架58中的盲孔(即,未完全穿过框架的设置在框架的外表面上的开口)中的臂66。表膜放置工具64牢固地保持框架58并且将顶侧盖54压抵衬底边界部分55(由此将顶侧盖54保持在适当位置)。一旦表膜放置工具已被附接至框架58,就去除将盖54、56压抵边界部分55的一个或多个夹具。接着可以如图10a所描绘的将底侧盖56从框架58上去除。如所描绘的,表膜薄膜52的底表面由此露出来。框架58也露出来。

185.参见图10b,使用表膜放置工具64将表膜薄膜52和框架58相对于掩模ma定位,并且将框架58按压到掩模上。可以以任何合适的方式将框架58牢固固定至掩模ma。这可以例如包括将框架附接至设置在掩模ma上的附接特征(如上面进一步描述的)。接着去除表膜放置工具64。这将表膜放置工具与顶侧盖54一起带走。

186.在图10c中示出所得到的组件70,其可以被称为掩模组件。掩模组件70包括表膜框架58和表膜52被牢固固定至其上的掩模ma。掩模组件70可以在合适的容器(其可以例如与上面进一步描述的掩模组件容器相对应)中被存储和/或传送。

187.尽管图9和图10就硅晶片50而言描述了本发明的实施例,但可以使用其他合适的衬底。

188.图11示意性地描绘了根据本发明的实施例的监测表膜的方法。方法开始于正在光刻设备中用于使衬底曝光的掩模组件。

189.方法的第一步骤是对表膜的属性(或表膜的超过一个的属性)的原位测量。参见图

1,对表膜的属性的原位测量意味着当掩模组件15由支撑结构mt保持时执行的测量。如果遇到了与表膜破裂的增加的风险相关联的属性的改变,那么从掩模上去除表膜组件并且用新的表膜组件替换。

190.在实施例中,对表膜的原位测量可以使用红外传感器执行。在衬底的曝光期间,通过由表膜吸收的euv辐射来加热表膜。结果,表膜将发射红外辐射,其中该辐射的波长与表膜的温度有关联。如果红外辐射的波长偏移到较短波长,那么这指示表膜的温度已增加。表膜的显著温度增加可以指示对表膜造成损坏,这增加了表膜弄破的风险。因此,将掩模组件从光刻设备上去除,并且用新的表膜组件替换该表膜组件。

191.在实施例中,可以测量在掩模组件的扫描移动期间可能发生的表膜的变形。变形可以例如是表膜的朝向掩模的偏转,并且可以例如通过使用横向剪切干涉仪测量已通过表膜的euv辐射中的波前像差来确定。例如与当掩模组件首先经受扫描移动时所观察到的变形相比,变形的增加或减小指示了表膜的应力的改变。如果表膜的应力的增加或减小与表膜破裂的增加的风险相对应,那么将掩模组件从光刻设备中去除并且用新的表膜组件替换该表膜组件。

192.方法的下一步骤是确定自上次离线检查以来是否已过去了预定时间段。术语“离线”可以被解释为意味着当表膜组件在光刻设备中不在原位时(即,当掩模组件未由支撑结构保持时)进行的检查。预定时间段可以基于根据时间变得受损的表膜的统计学可能性。

193.当已过去了预定时间段时,将掩模组件转移至掩模组件检查工具。这可以包括将掩模组件从光刻设备中去除。可以将掩模组件放置在容器(例如,与图5中描绘的容器30相对应)中,用于从光刻设备转移到掩模组件检查工具。

194.掩模组件检查工具检查掩模组件以监测表膜的损坏。掩模组件检查工具测量表膜的属性(或超过一个的属性)。如果在光刻设备的操作期间遇到了与表膜破裂的增加的风险相关联的属性的改变(例如,发现表膜被损坏),那么将表膜组件从掩模组件中去除并且用新的表膜组件替换。

195.如果通过掩模组件检查工具未发现表膜被损坏,那么可以使用表膜框架拆卸工具将表膜组件(即,表膜和表膜框架)从掩模上拆卸下来(例如,如上面进一步描述的)。在该拆卸之后,与掩模分离地处理表膜组件。将表膜组件转移到表膜检查工具。在该转移期间表膜组件可以位于密封容器中。将掩模转移到掩模检查工具。在该转移期间掩模可以被保持在密封容器中。由表膜检查工具进行的表膜组件的检查可以与由掩模检查工具进行的掩模的检查并行地执行。

196.表膜检查工具测量表膜的属性(或者超过一个的属性)。如果在光刻设备的操作期间遇到了与表膜破裂的增加的风险相关联的属性的改变(例如,发现表膜被损坏),那么将表膜组件从掩模组件上去除并用新的表膜组件替换。例如,如果发现表膜被损坏,那么可以用新的表膜组件替换该表膜组件。

197.如果发现掩模被污染,那么清洁掩模以便去除污染物。如果掩模的清洁没有去除污染物,那么用新的掩模替换掩模。

198.一旦表膜已被确认为未损坏(或者已用新的表膜替换),就将掩模和表膜组件传送至安装/拆除工具(例如,使用密封容器),在那里将表膜组件安装在掩模上。接着将表膜组件传送回到光刻设备(例如,在密封容器中)。接着可以通过光刻设备执行使用掩模组件进

行的衬底的曝光。

199.本发明的实施例监测表膜的损坏,表膜的损坏会引起光刻设备的随后的操作期间的表膜破裂(其可以被称为表膜故障)的增加的风险。当发现这样的损坏时将表膜组件去除并用不同的表膜组件替换。这是有利的,因为它使表膜在光刻设备的操作期间发生故障的风险最小化。光刻设备的操作期间的表膜故障是不期望的,因为它会引起掩模的和/或光刻设备的污染。

200.在实施例(图11中未描绘)中,掩模组件的检查(例如,表膜在掩模上在原位的检查)可以比表膜组件的单独的检查更频繁地执行。在这种情况下,如果掩模组件的检查未发现与表膜破裂的增加的风险相关联的表膜损坏,那么可以在没有掩模和表膜组件的分离及其附加检查的情况下将掩模组件返回到光刻设备la。

201.掩模组件检查工具可以使用以下测量技术中的一项或多项来测量表膜的一个或多个属性:euv反射测量、euv透射测量、椭偏仪、拉曼光谱法、x射线反射测量、显微镜检查、共振测量、扫描热负荷测量、抽吸或排气期间的表膜偏转。这些各描述如下:

202.euv反射测量—将euv辐射引导到表膜上并且传感器监测表膜的反射中的局部变化。euv反射中的局部变化指示了表膜上的包覆材料的劣化(或其他改变)。包覆材料的该劣化或改变指示了表膜的破裂风险。如果发现这样的劣化或其他改变,那么将表膜组件从掩模上去除并替换。euv反射测量也可以监测表膜的反射中的全局变化。再次,euv反射中的变化(与可以是先前测量值的反射的参考值相比)指示了表膜上的包覆材料的劣化或其他改变。再次,如果遇到这样的变化,那么将表膜组件从掩模上去除并替换。

203.euv透射测量(表膜在掩模上在原位)—将euv辐射引导到表膜上。通过表膜的euv辐射被掩模反射并且穿过表膜返回。监测该反射的euv辐射。监测可以通过在使用掩模组件之前测量euv辐射并将其绘图并且接着将随后测得的绘图与初始绘图进行比较来完成。绘图之间的差异指示了表膜中的改变或者掩模中的改变。差异的性质可以用于将表膜的改变与掩模的改变区分开。如果遇到表膜的显著改变,那么可以替换表膜组件。如果遇到掩模的显著改变,那么可以清洁掩模。

204.椭偏仪—该技术在一系列波长内测量表膜的反射中的改变。如果反射辐射的测得光谱改变(例如,与先前执行的参考测量相比),那么这指示了表膜的材料属性上的改变(例如,氧化)。这些改变可以指示表膜破裂的增加的风险。另外,材料属性的改变可以影响光刻曝光期间的表膜的光学性能。因此,当通过椭偏仪确定了表膜的材料属性上的改变时,则替换表膜组件。

205.拉曼光谱法—该技术测量表膜的应力上的局部改变。拉曼光谱法是基于单色光的非弹性散射的光谱技术。单色光可以由激光源提供。当光子经历从表膜的非弹性散射时,这些光子的频率改变。光子的频率上的改变取决于表膜中的应力。因此,表膜中的应力的改变可以使用拉曼光谱法观察到。表膜中的应力的改变可以指示表膜破裂的增加的风险。表膜中的应力的改变可以是全局改变或者可以是局部改变。应力的局部改变可以被称为应力集中。如果遇到指示表膜破裂的增加的风险的表膜中的应力的改变,则替换表膜组件。

206.x射线反射测量—该技术将x射线的射束以掠入射角度引导到表膜上,并且测量来自表膜的x射线的镜面反射的强度。分析反射x射线的强度以确定表膜的密度、厚度或粗糙度中的一个或多个。粗糙度可以是表膜的表面粗糙度或者表膜的材料层之间的界面的粗糙

度。密度、厚度或粗糙度中的任一个从未受损表膜中预期的值的显著偏离可以指示表膜破裂的增加的风险。在这种情况下,将表膜组件去除并用新的表膜组件替换。

207.显微镜检查—显微镜可以用于检查表膜中的局部缺陷。检查可以是手动的或者自动的,例如使用图像分析软件来监测表膜中的缺陷。检查可以确定表膜中的颗粒和/或孔的数目和/或尺寸和/或形状。如果发现颗粒或发现孔(孔造成表膜破裂的增加的风险),那么去除表膜组件并用新的表膜组件替换。例如,如果在表膜中发现孔,那么这可能会造成在将掩模组件抽吸到真空或将掩模组件排气时不可接受的表膜破裂风险(在抽气或排气期间可能会发生表膜的两侧上的显著压力差)。替换表膜组件防止这样的破裂发生。

208.共振测量—将振动施加至表膜组件,调节振动的频率直到发现共振频率。当已知表膜未受损时,这可以在使用掩模组件之前完成。在表膜组件的随后的检查期间,再次将振动施加至表膜组件。共振频率从先前观察到的共振频率的偏离指示了表膜的应力上的全局改变和/或掩模组件的一些其他部分中的应力上的改变。如果观察到指示了与表膜故障的增加的风险相关联的损坏的共振频率的改变,则替换表膜组件。

209.扫描热负荷测量—在该技术中,跨越表膜扫描诸如激光束等的热源。同时例如使用高温计测量表膜的温度。高温计可以用于识别表膜上的局部热区域(即,比表膜的其余部分热的区域)。如果遇到可以被称为热点的局部热区域,那么这可以指示表膜故障的增加的风险。在这种情况下,去除并替换表膜组件。传递至表膜的热将会引起在表膜上生成褶皱图案。该褶皱图案的周期(或其他特征)与表膜的应力有关联。因此,可以分析褶皱图案以确定表膜的应力是否使得存在有表膜故障的增加的风险。如果存在故障的增加的风险,那么去除并替换表膜组件。

210.抽吸或排气期间的表膜偏转—可以将掩模组件转移至可以被抽吸到真空或可以被排气成大气压力的室中。室可以在其接收掩模组件时初始处于大气压力。接着以受控的方式将室抽吸到真空。如上面结合图2进一步说明的,在表膜框架与掩模之间存在间隙,但是间隙相对窄且限制气体的流动。作为结果,当室被抽吸到真空时,表膜与掩模之间的压力将高于室的压力。该压力差将会引起表膜的向外偏转,这使用合适的传感器(例如,照相机)来测量。随后可以以受控的方式将室排气到大气压力。这将会引起表膜的向内偏转,这再次可以使用合适的传感器(例如,照相机)来测量。表膜的偏转程度取决于表膜的应力。落入预定阈值外的偏转可以指示表膜故障的增加的风险。

211.当表膜组件已从掩模上去除时的表膜的检查可以包括以下方法中的一个或多个:euv透射测量、euv反射测量、双折射测量、椭偏仪、傅里叶变换红外光谱法、拉曼光谱法、x射线反射测量、显微镜检查、共振测量、归因于压力差的表膜位移测量、抽吸或排气期间的表膜偏转、扫描热负荷测量、框架变形测量。这些方法中的大部分如上面所描述。上面没有描述或者可以在掩模组件已从掩模上去除时采取不同形式的那些描述如下:

212.euv透射测量(从掩模上去除的表膜组件)—将euv辐射束引导到表膜上,并且使用位于表膜的相反侧上的传感器测量由表膜透射的euv辐射的量。这允许测量表膜的透射上的局部改变。例如,用于表膜的测试准则可以是85%加或减2%的透射。如果表膜的透射高于这个(例如,87%或更高),那么这可以指示已发生来自表膜的材料(例如,包覆层材料)的损失。在该状况下,可能会发生表膜故障的增加的风险,并且因此可以用新的表膜组件替换表膜组件。如果表膜的透射低于测试准则(例如,83%或更低),那么这可以指示已发生表膜

的氧化(例如,包覆层的氧化)。可能会从氧化发生表膜故障的增加的风险,并且因此可以用新的表膜组件替换表膜组件。

213.双折射测量—双折射测量(也可以被称为光弹性测量)可以用于测量表膜的膜的应力上的局部改变。双折射可以例如通过将辐射束引导穿过表膜并测量辐射束的极化的改变来测量。表膜的双折射的测量可以用来发现表膜的应力上的改变和/或局部应力集中。当遇到指示表膜故障的增加的风险的应力改变或局部应力集中时,可以用新的表膜组件替换表膜组件。

214.傅里叶变换红外光谱法—将红外辐射(例如,在一系列波长内)朝向表膜引导并测量该红外辐射的吸收。这可以用于监测表膜的膜的红外吸收的局部改变。该技术可以用于监测表膜的发射率的局部改变。例如,表膜的最小发射率值可以被设定为0.3。如果发射率(例如,局部发射率)低于0.3,那么这可以指示表膜的损坏。较低的发射率可能引起在光刻设备中的使用期间表膜的局部温度增加,这进而造成表膜破裂的增加的风险。因此用新的表膜组件来替换表膜组件。

215.归因于压力差的表膜位移的测量—这涉及在表膜的一侧施加与表膜的另一侧上的压力不同的压力。表膜将朝向较低压力侧偏转。偏转的程度取决于表膜的应力,并且落入预定阈值外的偏转可以指示表膜故障的增加的风险。在一个示例中,对于2帕斯卡的压力差可以设定500μm的最大阈值偏转。如果偏转大于500μm,那么这指示显著的表膜破裂风险(例如,在抽吸或排气期间),并因此用新的表膜组件替换表膜组件。在另一示例中,如果偏转小于400μm,那么这可以指示表膜中的应力显著地高于最初制造时(即,附接至表膜框架时,但在光刻设备中使用之前)的膜中的应力。表膜中的应力的显著增加可以意味着在由光刻设备使用期间的表膜破裂的增加的风险。因此用新的表膜组件替换表膜组件。

216.框架变形测量—这涉及对表膜框架施加力以引起表膜框架的变形,并接着监测在表膜框架变形期间出现的表膜的褶皱。表膜中的褶皱的位置指示了表膜中的应力。褶皱的位置的初始测量可以在表膜使用之前执行以便提供参考测量。在使用之后,与在参考测量中遇到的相比,褶皱的位置的改变指示了表膜的应力上的改变。如果遇到了与表膜破裂的增加的风险相关联的表膜的应力的显著改变,那么用新的表膜组件替换表膜组件。

217.如上面进一步提到的,从掩模上去除之后的表膜的检查可以与掩模的检查和/或清洁并行地执行。

218.例如使用以上技术中的一个或多个监测表膜允许早期识别表膜的损坏,并因此允许在表膜的故障发生之前替换表膜组件。如果表膜的故障发生在光刻设备中,例如在衬底的曝光期间,那么这会引起光刻设备的有问题的污染。通过监测与表膜故障的增加的风险相关联的表膜的损坏并且当发现这样的损坏时根据需要替换表膜来避免该问题。

219.针对污染物的表膜的检查可以与针对表膜损坏的检查同时地执行。

220.本发明的涉及监测表膜的损坏的实施例可以与本文件其他地方描述的本发明的其他实施例组合。

221.在本发明的具体实施例的背景下已在上面描述并在附图中示出了掩模组件的各个发明方面。上面已描述各种方法的各种方面。应领会的是,所描述和/或图示的方面中的任一个可以在单个实施例中组合。例如,一个实施例的一个或多个特征可以与另一实施例的一个或多个特征组合。应进一步领会的是,虽然已描述了包括超过一个的发明方面的一

些实施例,但是包括仅单个发明方面的实施例也是本文所考虑的。一般地,所描述的实施例中的任何实施例的特征中的任何特征可以隔离地使用或者可以以与所描述的实施例的其他特征中的任何特征的任何组合使用。

222.尽管可能在该文本中具体参考了在光刻设备的背景下的本发明的实施例,但本发明的实施例可以用在其他设备中。本发明的实施例可以形成掩模检查设备、量测设备或者测量或加工诸如晶片(或其他衬底)或掩模(或其他掩模)等的物体的任何设备的一部分。这些设备可以总体被称为光刻工具。这样的光刻工具可以使用真空条件或环境(非真空)条件。

223.术语“euv辐射”可以被认为涵盖具有在4nm至20nm的范围内、例如在13nm至14nm的范围内的波长的电磁辐射。euv辐射可以具有小于10nm、例如在4nm至10nm的范围内、诸如6.7nm或6.8nm的波长。

224.尽管在该文本中可能具体参考了光刻设备的在ic的制造中的使用,但应该理解的是,本文所描述的光刻设备可以具有其他应用。可能的其他应用包括集成光学系统的制造、用于磁畴存储器、平板显示器、液晶显示器(lcd)、薄膜磁头的引导和检测图。

225.虽然上面描述了本发明的具体实施例,但应领会的是本发明可以以除上面所描述的以外的别的方式来实践。以上描述旨在说明性的,而不是限制性的。因此对于本领域技术人员显而易见的是,可以在不脱离下面所陈述的权利要求和条款的范围的情况下对如上面所描述的本发明做出各种修改。

226.1.一种方法,包括以下步骤:

227.接收掩模组件,所述掩模组件包括掩模、和由表膜框架保持的可去除的euv透明表膜;

228.将所述表膜框架和所述euv透明表膜从所述掩模上去除;

229.使用检查工具检查所述掩模上的掩模图案;以及

230.随后将由表膜框架保持的euv透明表膜附接至所述掩模。

231.2.根据条款1所述的方法,进一步包括:

232.在将所述表膜框架和所述euv透明表膜从所述掩模上去除之后,将保持着备选表膜的备选表膜框架附接至所述掩模,所述备选表膜由对于所述检查工具的检查射束基本上透明的材料形成;以及

233.在使用检查工具检查所述掩模上的所述掩模图案之后,将由所述备选表膜框架保持的所述备选表膜从所述掩模上去除,以便将由所述表膜框架保持的所述euv透明表膜附接至所述掩模。

234.3.根据条款1或2所述的方法,其中将所述表膜框架从所述掩模上去除包括:使附接机构从附接特征上脱离,并且将所述表膜框架附接至所述掩模包括:使所述附接机构接合至附接特征。

235.4.根据条款3所述的方法,其中所述附接特征被联接至所述掩模,并且其中所述附接机构被联接至所述表膜框架。

236.5.根据条款3或4所述的方法,其中在通过使所述附接机构从所述附接特征上脱离而将所述表膜框架和所述euv透明表膜从所述掩模上去除之后,还将所述附接特征联接至所述掩模,使得在检查所述掩模上的所述掩模图案之后,所述附接特征可用于对由表膜框

架保持的euv透明表膜的随后附接。

237.6.根据条款3至5中的任一项所述的方法,其中所述附接机构包括锁定构件,所述锁定构件被配置成与包括突起的附接特征接合。

238.7.根据前述条款中的任一项所述的方法,其中随后附接至所述掩模的所述euv透明表膜和所述表膜框架是从所述掩模上去除的、相同的euv透明表膜和表膜框架。

239.8.根据前述条款中的任一项所述的方法,其中所述备选表膜对于由所述掩模检查工具使用的非euv辐射束基本上是透明的。

240.9.根据条款8所述的方法,其中由所述掩模检查工具使用的所述非euv辐射束是duv辐射束。

241.10.根据条款2至7中的任一项所述的方法,其中所述备选表膜对于由所述掩模检查工具使用的粒子束基本上是透明的。

242.11.根据条款10所述的方法,其中由所述掩模检查工具使用的所述粒子束是电子束。

243.12.根据条款2至11中的任一项所述的方法,其中使用单独用于所述备选表膜、并且不用于所述euv透明表膜的附接的附接机构,将所述备选表膜附接至所述掩模。

244.13.根据条款12所述的方法,其中所述备选表膜被附接至所述掩模,使得所述euv透明表膜的所述附接特征不碰触所述备选表膜。

245.14.根据前述条款中的任一项所述的方法,其中所述掩模在整个所述方法中都处于清洁的环境中。

246.15.根据前述条款中的任一项所述的方法,其中所述方法进一步包括:将密封容器内的所述掩模组件从光刻设备转移到表膜去除和附接工具。

247.16.根据前述条款中的任一项所述的方法,其中所述方法进一步包括:将密封容器内的选自所述掩模、所述表膜组件或所述掩模组件的一项或多项从表膜去除和附接工具转移到掩模检查工具。

248.17.根据条款1至14中的任一项所述的方法,其中所述掩模检查工具与所述表膜去除和附接工具被集成,使得所述掩模组件保持在相同环境中。

249.18.根据前述条款中的任一项所述的方法,其中所述方法进一步包括清洁所述掩模或所述表膜。

250.19.根据条款18所述的方法,其中所述附接特征在清洁期间保持被联接至所述掩模。

251.20.根据条款18所述的方法,其中所述附接特征在清洁之前从所述掩模上被去除。

252.21.根据条款15或条款16所述的方法,其中所述密封容器具有被配置成容纳所述表膜的下垂的凹陷部分。

253.22.根据条款21所述的方法,其中所述容器的所述凹陷部分与所述掩模组件的所述表膜的平面之间的间隔在0.5mm与2mm之间。

254.23.根据条款22所述的方法,其中所述容器的所述凹陷部分与所述掩模组件的所述表膜的平面之间的间隔在0.5mm与1mm之间。

255.24.一种方法,包括以下步骤:

256.接收掩模组件,所述掩模组件包括掩模、和由布置成可去除地附接至所述掩模的

表膜框架保持的euv透明表膜;

257.将所述表膜框架和所述euv透明表膜从所述掩模上去除;

258.将由布置成可去除地附接至所述掩模的备选表膜框架保持的备选表膜附接至所述掩模,其中所述备选表膜由与用于形成所述euv透明表膜的材料不同的材料形成,形成所述备选表膜的材料对于检查工具的检查射束基本上是透明的;

259.使用所述检查工具中的所述检查射束检查所述掩模上的掩模图案;

260.将所述备选表膜从所述掩模上去除;以及

261.随后将由表膜框架保持的euv透明表膜附接至所述掩模。

262.25.根据条款24所述的方法,其中所述备选表膜框架与所述euv透明表膜框架在不同的位置处被附接至所述掩模。

263.26.一种掩模组件容器,包括:开口,掩模组件能够通过所述开口被放置在所述容器内;以及密封件,当所述掩模组件位于所述容器内时,所述密封件将所述开口密封住,其中所述容器具有被配置成容纳所述表膜的向外下垂的底板。

264.27.根据条款26所述的掩模组件容器,其中当所述掩模组件被保持在密封的所述容器中时,所述底板与表膜平面之间的距离在0.5mm与1mm之间或者更大。

265.28.一种掩模,设置有被配置成接收表膜框架附接机构的突起,其中所述突起的底表面具有在基部的表面中限定凹部的唇部,并且其中所述突起通过所述凹部中的胶被附接至所述掩模。

266.29.根据条款28所述的掩模,其中所述胶的体积小于所述凹部的体积。

267.30.根据条款28或条款29所述的掩模,其中所述胶将所述突起拉向所述掩模,使得所述凹部和所述掩模形成保持所述胶的基本上封闭的空间。

268.31.根据条款28或29所述的掩模,其中所述突起包括在所述唇部中的开口,使得所述凹部和所述掩模形成部分地开放以用于胶释气的空间。

269.32.根据条款28至31中的任一项所述的掩模,其中所述突起被附接至所述掩模的衬底材料。

270.33.一种表膜组件容器,包括:开口,表膜组件能够通过所述开口被放置在所述容器内;以及密封件,当所述表膜组件位于所述容器内时,所述密封件将所述开口密封住,其中所述容器具有被配置成容纳所述表膜的向外下垂的底板。

271.34.一种掩模,设置有被配置成接收表膜框架附接机构的至少三个突起,其中所述突起可去除地被附接至所述掩模。

272.35.根据条款33所述的掩模,其中所述突起被附接至所述掩模的衬底材料。

273.36.一种制造表膜组件的方法,所述方法包括:

274.在衬底上形成薄膜并将衬底材料蚀刻掉,以使所述薄膜露出,并且由此提供由衬底周界支撑的表膜薄膜;

275.将支撑框架附接至所述衬底的、与所述薄膜交界的部分上;

276.在所述衬底的一侧上提供第一盖、并且在所述衬底的相反侧上提供第二盖,并且将所述第一盖和所述第二盖夹持到一起以形成包含所述表膜薄膜的密封环境。

277.37.根据条款36所述的方法,其中所述第一盖抵着所述衬底被夹持。

278.38.根据条款36或条款37所述的方法,其中所述第二盖抵着所述衬底被夹持。

279.39.根据条款36至38中的任一项所述的方法,其中所述方法进一步包括:将所述衬底的、突出到所述第一盖和所述第二盖之外的部分切割掉。

280.40.根据条款36至39中的任一项所述的方法,其中所述衬底是硅晶片。

281.41.根据条款36至40中的任一项所述的方法,其中所述第二盖覆盖所述支撑框架,使得所述支撑框架位于所述密封环境内。

282.42.根据条款36至41中的任一项所述的方法,其中所述第一盖包括被配置成容纳所述表膜薄膜的下垂的凹部。

283.43.根据条款36至42中的任一项所述的方法,其中所述方法在表膜制造位置处被执行。

284.44.一种方法,包括根据条款36至43中的任一项所述的方法,并且进一步包括通过以下步骤形成掩模组件:

285.将表膜定位工具附接至所述支撑框架;

286.将所述第二盖从所述表膜组件上去除;

287.将所述支撑框架附接至掩模;以及

288.使用所述表膜定位工具将所述第一盖从所述表膜组件上去除。

289.45.根据条款44所述的方法,其中所述表膜定位工具包括:被接收在设置于所述支撑框架中的盲孔中的臂。

290.46.根据条款44或条款45所述的方法,其中所述方法在掩模车间处被执行。

291.47.根据条款44至46中的任一项所述的方法,其中所述方法进一步包括:将所述掩模组件放在容器内并且将所述容器密封。

292.48.一种表膜组件,包括从衬底边界部分延伸的表膜薄膜、被附接至所述衬底边界部分的支撑框架、第一盖以及第二盖,其中所述第一盖和所述第二盖设置在所述衬底边界部分的相反侧上、并形成包含所述表膜薄膜的密封环境。

293.49.根据条款48所述的表膜组件,其中所述第二盖覆盖所述支撑框架,使得所述支撑框架位于所述密封环境内。

294.50.根据条款48或条款49所述的表膜组件,其中所述第一盖和所述第二盖抵着所述衬底边界部分被夹持。

295.51.一种掩模,设置有被配置成接收表膜框架附接机构的突起,其中所述突起的基部表面具有槽,使得胶通过毛细管作用被吸入由所述槽和所述掩模包围的体积中,以使所述突起通过所述胶被附接至所述掩模、并且所述槽部分地开放以用于胶释气。

296.52.一种监测掩模组件的表膜的方法,所述掩模组件包括表膜组件和掩模,所述方法包括:

297.测量所述表膜的属性,并且监测与表膜破裂的增加的风险相关联的所述属性的改变,以及

298.当遇到这样的改变时,将所述表膜组件从所述掩模上去除,并用新的表膜组件替换所述表膜组件。

299.53.根据条款52所述的方法,其中当所述掩模组件在光刻设备中在原位时,测量所述表膜的所述属性。

300.54.根据条款53所述的方法,其中所述属性是所述表膜的红外发射,和/或是扫描

所述掩模组件的移动期间的所述表膜的偏转。

301.55.根据条款52至54中的任一项所述的方法,其中所述方法包括:将所述掩模组件转移到掩模组件检查工具,并随后使用所述掩模组件检查工具测量所述表膜的所述属性。

302.56.根据条款55所述的方法,其中使用以下测量技术中的一项或多项来测量所述表膜的一个或多个属性:euv反射测量、euv透射测量、椭偏仪、拉曼光谱法、x射线反射测量、显微镜检查、共振测量、扫描热负荷测量、抽吸或排气期间的表膜偏转。

303.57.根据条款52至56中的任一项所述的方法,其中所述方法包括:将所述表膜组件从所述掩模上去除,将所述表膜组件转移到表膜组件检查工具,并随后使用所述表膜组件检查工具测量所述表膜的所述属性。

304.58.根据条款57所述的方法,其中使用以下测量技术中的一项或多项来测量所述表膜的一个或多个属性:euv透射测量(从掩模中去除的表膜组件)、euv反射测量、双折射测量、椭偏仪、傅立叶变换红外光谱法、拉曼光谱、x射线反射测量、显微镜检查、共振测量、归因于压力差的表膜位移的测量、抽吸或排气期间的偏转、扫描热负荷测量、框架变形测量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。