一种制备干姜的方法及得到的干姜

所属技术领域

1.本发明涉及农产品加工领域,具体涉及一种制备干姜的方法及制备得到的干姜。

背景技术:

2.干姜来源于姜科植物姜的干燥根茎,具有温中散寒、回阳通脉、温肺化饮、抗氧化、抗炎以及解热的功效。其有效成分主要为姜辣素和挥发油2大类。干姜在医药、香辛料等行业中具有广泛的应用。据统计,每年干姜的生产加工量能达到几十万吨,具有非常广阔的市场需求。

3.传统干姜加工方式为烘烤法,即采用土炕对鲜姜(片)进行烘烤,加工技术相对落后,由于温度相对较难控制,为使干姜(片)受热均匀,需每隔一段时间翻动1次,且主要依靠人力实施,存在易烤糊、温度不易控制和加工时间长等缺点。cn107158326a公开了一种姜黄的加工方法,其先将冲洗后的姜黄置于平炕上进行烘烤;然后将烘烤后的姜黄继续进行烘房烘烤;之后将烘烤后的姜黄撞皮并对撞皮处理后的姜黄加水上色;之后,仍需将加水处理后的姜黄置于平炕上烘烤。

4.此外,由于采用煤作为热源,容易对干姜产品质量造成影响,虽然有部分厂家,采用热空气等热源对鲜姜进行烘干,避免了传统燃料对干姜产品的污染,但同样存在加工时间长、处理量小以及成本高的缺点。cn1596725a提供了一种生姜的无硫加工方法,所述方法是将生姜置于烘箱内,从烘箱下部通入60~80℃清洁热空气,热空气循环将姜黄或生姜中的水分带走,烘干生姜。另外,cn108576815a公开了一种姜黄粉的加工方法,其将得到的姜黄片放入到低温真空烘箱内,抽真空后在盘管内通入热水以控制低温真空烘箱温度,低温真空烘箱内温度升至50-60℃后进行烘干处理;然后关闭所述低温真空烘箱内的热水阀门,同时打开冷水阀门,使得25-30℃的常温水通入到盘管内以降低低温真空烘箱温度,当温度低至30-40℃后通过空气,同时打开低温真空烘箱盖体并将姜黄片放入到研磨机内磨粉。上述技术存在着工艺流程复杂、耗时长、生产成本高等缺陷。

5.为解决干姜(片)生产中的难题,先后有不同学者采用微波、红外、鼓风干燥等现代干燥方式对鲜姜烘干制备干姜(片)进行了研究。cn102721271a公开了一种生姜快速烘干装置,包括机身、流化床和贯穿机身的生姜输送网带;所述机身依次分为短波红外加热区、中波红外加热区和远红外加热区,所述短波红外加热区内上方设有短波红外加热管组,中波红外加热区内上方设有中波红外加热管组,远红外加热区内上方设有远红外加热管组,所述远红外加热区上方开有进风口,短波红外加热区和中波红外加热区上方分别开有出风口;所述流化床包括床身和风机,风机与床身连通,床身上开有吹风孔,所述流化床的床身位于短波红外加热区和中波红外加热区内并且紧靠生姜输送网带下方。其采用红外加热与流化床以及热风循环相结合的方式,达到了快速烘干生姜的目的,同时能防止生姜变色。但通过所述工艺烘干得到的最终产品外观形状不好,会发生翘曲、蜷缩等变形。

6.然而,研究结果表明,现代干燥技术虽产热相对稳定,但持续加热可能使干姜(片)在干燥过程中出现外表水分散出过快与内部水分层形成间断的情况,从而影响干姜(片)的

品质及外观,且微波、红外干燥不易进行大规模工业化生产。

7.另外,cn106615572a公开了一种芒果干的生产工艺。该生产工艺包括(1)筛选和清洗;(2)去皮/蒂;(3)切片;(4)浸泡;(5)第一次腌制;(6)抽真空;(7)煮制;(8)第二次腌制;(9)高温烘烤:先于60-65℃的温度下高温烘烤两次,第一次烘烤4-5小时,第二次烘烤3-4小时;(10)低温烘烤:于22℃-28℃的温度下低温烘烤两次,每次烘烤13-15小时;(11)拌粉:将步骤(10)干燥的芒果果肉进行拌糖粉。其原料芒果与生姜差异明显,且对产品的要求和用途也显著不同,具体的加工流程及工艺更是不同,因而难以将其加工工艺用于生姜的加工。

8.因此,开发一种加工时间短、生产成本低、产品品质高的干姜加工方法,是迫切需要本领域技术人员解决的技术问题。

技术实现要素:

9.针对上述技术问题,本发明提供了一种制备干姜的方法,能快速对生姜原料进行烘干,提高烘干效率,且所得干姜外观形状良好,表面为浅黄色或金黄色,干姜表面不会出现变色现象,有效成分损失小。

10.具体地,本发明提供了一种制备干姜的方法,包括以下步骤:

11.将生姜原料在第一温度烘干至水分含量在20-40%;以及

12.在第二温度烘干至水分含量≤12%;

13.所述的第一温度较第二温度高75℃以上。

14.本发明技术方案的其他实施方式中,第一温度较第二温度高80℃以上,优选100℃以上,更优选150℃以上,尤其优选180℃以上。

15.进一步地,所述的第一温度为160-300℃,优选为180-300℃,更优选为200-260℃;第二温度为85℃以下,优选为82℃以下,特别优选为70-80℃。

16.进一步地,所述的生姜原料可为生姜片,生姜块,或者生姜颗粒,优选为生姜片。

17.进一步地,所述的生姜片厚度为2-6mm,优选为3-5mm。

18.进一步地,所述生姜片的厚度可以相同或者不同,优选生姜片的厚度差值不超过2mm,更优选生姜片的厚度差值不超过1mm。

19.本发明技术方案的一个实施方式中,还包含烘干处理前对生姜原料进行清洗、去杂、去皮、切片及破碎处理中的一种或多种。

20.本发明技术方案的一个实施方式中,进行第一温度及第二温度下的烘干采用的烘干方式包含热风烘干。上述方法制备得到的干姜,其特征在于,所述干姜的精油含量为2.55-2.8ml/100g,姜辣素含量为1.18%-2.00%。优选辣素含量为1.18%-1.50%,尤其优选为1.18-1.25%。

21.至于第一温度与第二温度的烘干时间,可根据待处理生姜原料的状态以及烘干条件共同决定,所述待处理生姜原料的状态包含了待处理原料的含水量,形状等,所述烘干条件包含了烘干温度、气流大小等。通常而言,在第一温度下烘干的时间为20-100分钟,第二烘干温度低下烘干的时间为60-200分钟,且满足第一温度下烘干的时间与第二烘干温度下烘干的时间之和不超过220分钟。更进一步地,第一温度处理时间为20-90分钟,优选为25-75分钟,更优选为30-50分钟;第二温度处理时间为70-180分钟,优选为80-160分钟,更优选为90-120分钟。具体的烘干时间还需要考虑两段温度处理时的烘干程度需要,例如,对于相

同的原料,第一温度处理达到20%和30%水分含量所需的处理时间不同,相应的,第二温度处理达到同样的水分含量,例如10%所需要的时间也不同。通常而言,可将第一温度处理的时间与第二温度处理的时间之和控制为100-200分钟,优选为110-180分钟,最优选为120-160分钟,尤其优选为130-150分钟。

22.所述的第一温度或第二温度可以分别是一个或多个选定的温度,和/或在某个温度区间连续变化的温度。当所述的第一温度或第二温度分别为多个选定的温度时,并可在第一温度和第二温度烘干时间内,分别设置各选定温度对应的时间,并且优选所述的多个温度依次降低。当所述的第一温度或第二温度分别为某个温度区间连续变化的温度时,可控制温度变化的速率。在一个实施方式中,可以设定第一温度或第二温度为一个或多个选定的温度与温度连续变化相结合的方式。

23.本发明所述方法中使用的生姜原料为通常所述的生姜或鲜姜等,其只要满足水分含量不小于50%即可,优选水分含量不小于75%,尤其优选水分含量不小于80%。至于待处理原料的形状,并不进行特别的限制,通常为了便于增加烘干处理时的表面积,提高烘干的效率,建议将生姜原料分割为块状、片状或者颗粒状,具体的分割方法不做限制,以本领域中对生姜进行分割的常用方法进行,例如切片,切碎等。所述的块状原料或颗粒原料的任一维度上的最大尺寸不超过20mm,优选不超过10mm;同时为了处理方便,所述块状原料或颗粒原料的任一维度上的最小尺寸不小于0.5mm,优选不小于1mm。

24.如果仅采用第一温度进行烘干,虽然可减少烘干时间,但在第一温度烘干至干姜水分含量较少时,例如低于30%,再采用第一温度继续烘干,容易使最终所得干姜产品外表出现烘糊、外形变差的问题,严重影响干姜片的品质;而仅采用第二温度进行烘干,会使烘干时间延长,增加生产成本、降低生产效率,所得的干姜产品虽然表面不易出现烘糊现象,但由于干姜产品经过长时间烘干处理导致其中含有的有效成分损失较多,降低了干姜产品的品质。本发明申请人经过长时间的实验及研究,采用第一温度与第二温度两段温度的烘干方式,结合了两种温度下烘干的优点,缩短了烘干时间、提高了生产效率、降低了生产成本,且所得的干姜产品外观好,有效成分损失小,获得了具有更优品质的干姜产品。

25.由此,可以发现本发明的有益效果在于:

26.1)加工时间短、生产效率高;

27.2)生产成本低;

28.3)制备得到的干姜片外观形状良好,颜色纯正,呈淡黄色-黄色;

29.4)烘干后干姜片中有效成分损失少,产品中精油、姜辣素含量高;

30.5)适合大规模连续化工业生产。

31.本发明采用两段不同温度烘干生姜原料,第一温度在相对较高的温度下烘干,第二温度在相对较低的温度下烘干,结合了不同温度进行烘干的优点,根据烘干温度和干姜水分含量变化,确定了两段烘干工艺烘干处理过程中温度从第一温度转化为第二温度的关键工艺指标,并在此基础上确定了两段温度下烘干处理的具体工艺参数,与传统干姜加工方式相比,具有加工时间短、生产效率高、成本低、产品品质好、综合经济效益较高等优点。

具体实施方式

32.下文实施例旨在更详细地阐述本发明。应该强调的是,下述说明仅仅是示例性的,

而不是为了限制本发明的范围及其应用。

33.本发明具体实施方式所用的原辅料均为市购。

34.实施例1

35.将100kg鲜姜清洗去除表皮泥沙和腐烂的部分,用去皮机将清洗干净的鲜姜进行去皮,去皮后的鲜姜用切片机切成厚度为3mm的鲜姜片,首先在180℃条件下对鲜姜片进行高温段烘干,烘干45min后干姜片水分含量降低到20%,然后将干姜片进行低温段烘干,烘干温度为80℃,烘干90min后干姜片水分含量为12%,结束低温段烘干,最终得到的干姜片外观为黄色,香气浓、辣味好。

36.实施例2

37.将100kg鲜姜清洗去除表皮泥沙和腐烂的部分,用去皮机将清洗干净的鲜姜进行去皮,去皮后的鲜姜用切片机切成厚度为5mm的鲜姜片,首先在300℃条件下对鲜姜片进行高温段烘干,烘干30min后干姜片水分含量降低到40%,然后将干姜片进行低温段烘干,烘干温度为70℃,烘干110min后干姜片水分含量为12%,结束低温段烘干,最终得到的干姜片外观为淡黄色,香气浓、辣味好。

38.实施例3

39.将100kg鲜姜清洗去除表皮泥沙和腐烂的部分,用去皮机将清洗干净的鲜姜进行去皮,去皮后的鲜姜用切片机切成厚度为4mm的鲜姜片,首先在250℃条件下对鲜姜片进行高温段烘干,烘干35min后干姜片水分含量降低到30%,然后将干姜片进行低温段烘干,烘干温度为75℃,烘干100min后干姜片水分含量为12%,结束低温段烘干,最终得到的干姜片外观为黄色,香气浓、辣味好。

40.对比例1

41.将100kg鲜姜清洗去除表皮泥沙和腐烂的部分,用去皮机将清洗干净的鲜姜进行去皮,去皮后的鲜姜用切片机切成厚度为4mm的鲜姜片,然后在250℃条件下对鲜姜片进行烘干,烘干65min后干姜片水分含量为12%,结束烘干,最终得到的干姜片外观有烘糊现象,品质较差。

42.对比例2

43.将100kg鲜姜清洗去除表皮泥沙和腐烂的部分,用去皮机将清洗干净的鲜姜进行去皮,去皮后的鲜姜用切片机切成厚度为4mm的鲜姜片,采用传统的烘干方式对鲜姜片进行烘干,烘干温度80℃,烘干240min后干姜片水分含量为12%,结束烘干,最终得到的干姜片外观为淡黄色,但香味较淡、辣味较小。

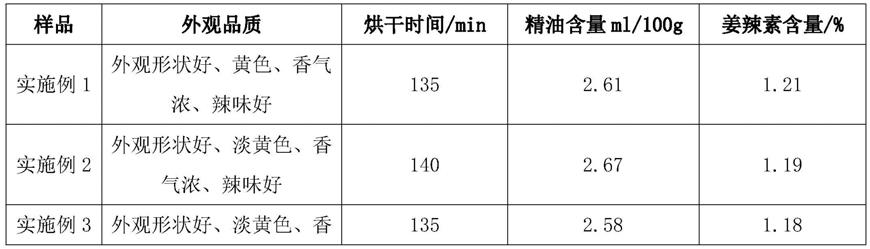

44.取实施例1-3、对比例1-2烘干后所得干姜样品,观察所得干姜样品的外观和气味,并采用水蒸气蒸馏法、高效液相法(hplc法)测定其中的精油、姜辣素含量,结合干姜片烘干时间以及产品品质,各样品情况如表1所示:

45.表1干姜样品综合性能比较

[0046][0047]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。