1.本发明涉及一种自清洁高分子材料的制备方法,尤其涉及一种具有强疏水性能的自清洁高分子材料的制备方法及利用该方法制得的空调塑料组件。

背景技术:

2.空调塑料组件中在实际使用过程中,由于污染的液滴无法及时从塑料件上滚落,易造成大量污染物积累在液滴上,进一步滋生微生物,对使用环境中的空气质量造成极大影响,对人体的健康造成极大损害。因此如果空调塑料组件自身具备疏水性能,不仅有助于实现空调塑料组件的自清洁,还能防止细菌等微生物侵蚀塑料组件。

3.目前,专利n105542383a公开了一种低表面能抗污染abs材料及其制备方法,该材料是利用abs塑料和低表面能改性剂制得的,具有抗污染的效果。专利cn110615942a提出了一种自洁净聚丙烯材料及由其制成的自洁净一次性餐具,该材料则是利用聚丙烯与无机纳米材料制得的。由此可见,上述专利,均需要更改物料配方,这不仅提高了物料成本,还增加了工艺操作难度。因此,目前未见关于成本低廉的可用于空调塑料组件的同时具备良好疏水性能的自清洁材料的报道。

技术实现要素:

4.本发明针对现有疏水材料的制备方法存在工艺繁杂、成本较高等的技术问题,提出一种具有成本低廉、疏水效果佳的自清洁高分子材料的制备方法及空调塑料组件。

5.为了达到上述目的,本发明采用的技术方案为:

6.自清洁高分子材料的制备方法,所述制备方法包括方法(i)和方法(ii),其中方法(i)包括如下步骤:

7.利用酸刻蚀法对模具内腔体的表面进行预处理,得到具有微米级粗糙表面的模具内腔体;

8.利用阳极氧化法处理经预处理后的模具内腔体的表面,得到具有纳米级粗糙表面的模具内腔体;

9.使用具有纳米级粗糙表面的模具进行注塑成型后,即得所述自清洁高分子材料。

10.作为优选,所述方法(ii)包括如下步骤:

11.利用激光刻蚀法对模具内腔体的表面进行处理,得到具有纳米级粗糙表面的模具内腔体;

12.使用具有纳米级粗糙表面的模具进行注塑成型后,即得所述自清洁高分子材料。

13.作为优选,所述微米级粗糙表面是指由微米级的突起和凹陷组合形成的粗糙表面结构,所述微米级的突起和凹陷的直径为1~20μm;

14.所述纳米级粗糙表面是指由纳米级的突起和凹陷组合形成的粗糙表面结构,所述纳米级的突起和凹陷的直径为10~100nm。

15.作为优选,所述酸刻蚀法中使用的酸选自盐酸、十二烷基本磺酸、硫酸、硝酸、磷

酸、醋酸、硬脂酸、软脂酸、邻苯二甲酸、对苯二甲酸、磺酸、亚磺酸中的至少一种。

16.作为优选,所述酸刻蚀法中使用的酸浓度为2~15mol/l,优选4~9mol/l。

17.作为优选,所述激光刻蚀法中激光的波长为200~800nm,激光光斑直径为0.5~18μm,激光的能量密度为0.2~2j/cm2。

18.作为优选,所述激光刻蚀法中激光的波长为400~800nm,激光光斑直径为1~5μm,激光的能量密度为0.3-1.5j/cm2。

19.作为优选,所述阳极氧化法的电解液为弱酸性溶液,所述弱酸性溶液中酸的质量浓度在10~200g/l,优选80~150g/l,电源电位设定为2~20v,优选5~15v。

20.作为优选,所述具有纳米级粗糙表面的模具可对abs塑料、asa塑料、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚苯乙烯、聚丙烯、聚乙烯、聚甲醛或聚碳酸酯进行注塑。

21.本发明提供了一种空调器塑料组件,根据上述任一项技术方案所述的制备方法制得。

22.与现有技术相比,本发明的优点和积极效果在于:

23.1、本发明提供了自清洁高分子材料的制备方法,该方法包括方法(i)和方法(ii)。其中方法(i)是利用“酸刻蚀 阳极氧化法”直接对注塑模具内腔体的表面进行处理,方法(ii)是利用“激光刻蚀法”直接对注塑模具内腔体的表面进行处理,利用上述两种方法处理的模具内腔体表面会形成由纳米级的突起和凹陷组合形成的粗糙表面结构,再使用经上述处理后的模具注塑成型,制得到具有强疏水性能的高分子材料,同时利用这种方法制得的材料也能很好的应用在空调塑料组件上,实现空调塑料组件的自清洁,彻底解决空调塑料组件的灰尘堆积和霉变等问题;

24.2、本发明提供了自清洁高分子材料的制备方法,该方法不需要改变物料配方和工艺参数,仅通过对模具内腔体表面进行处理即可。由此可见,该制备方法不但能显著降低自清洁高分子材料的生产成本,简化生产工艺,而且该模具能够重复使用,在实际生产中具有十分广阔的应用前景。

附图说明

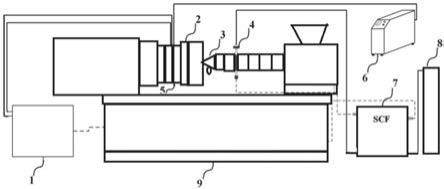

25.图1为本发明实施例所提供的阳极氧化法的电路连接示意图;

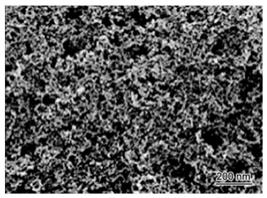

26.图2为本发明实施例所提供的模具内腔表面的扫描电镜图;

27.图3为本发明实施例所提供的自清洁高分子材料水滴接触角示意图;

28.以上各图中:1、电源;2、阳极;3、阴极;4、电解液。

具体实施方式

29.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明实施例提供了一种自清洁高分子材料的制备方法,所述制备方法包括方法(i)和方法(ii),其中方法(i)包括如下步骤:

31.利用酸刻蚀法对模具内腔体的表面进行预处理,得到具有微米级粗糙表面的模具内腔体;

32.利用阳极氧化法处理经预处理后的模具内腔体的表面,得到具有纳米级粗糙表面的模具内腔体;

33.使用具有纳米级粗糙表面的模具进行注塑成型后,即得所述自清洁高分子材料。

34.上述方法(i)提供了一种制备自清洁高分子材料的制备方法,此方法是利用“酸刻蚀 阳极氧化法”直接对注塑模具内腔体的表面进行处理,使得模具内腔体表面形成由纳米级的突起和凹陷组合形成的粗糙表面结构,再使用经上述处理后的模具进行注塑成型,制得到具有强疏水性能的高分子材料。

35.在一优选实施例中,所述方法(ii)包括如下步骤:

36.利用激光刻蚀法对模具内腔体的表面进行处理,得到具有纳米级粗糙表面的模具内腔体;

37.使用具有纳米级粗糙表面的模具进行注塑成型后,即得所述自清洁高分子材料。

38.在上述优选实施例中,方法(ii)是利用“激光刻蚀法”直接对注塑模具内腔体的表面进行处理,同样使得模具内腔体表面形成由纳米级的突起和凹陷组合形成的粗糙表面结构,再使用经上述处理后的模具进行注塑成型,制得到具有强疏水性能的高分子材料。

39.还需要补充的是,上述方法(i)和方法(ii)不需要改变物料配方和工艺参数,仅通过对模具内腔体进行处理即可。由此可见,该制备方法不但能够显著降低自清洁高分子材料的生产成本,简化生产工艺,而且该模具能够重复使用,在实际生产中具有十分广阔的应用前景。此外,如果采用“酸刻蚀 阳极氧化法”直接处理塑料基材,会直接腐蚀或破坏塑料本身的结构,难以在塑料基材表面形成粗糙结构,进而无法达到疏水效果。

40.在一优选实施例中,所述微米级粗糙表面是指由微米级的突起和凹陷组合形成的粗糙表面结构,所述微米级的突起和凹陷的直径为1~20μm;

41.所述纳米级粗糙表面是指由纳米级的突起和凹陷组合形成的粗糙表面结构,所述纳米级的突起和凹陷的直径为10~100nm。

42.在上述优选实施例中,所述微米级的突起和凹陷的直径可选取1、2、4、6、8、10、12、14、16、18、20μm或上述限定范围内的任一数据均落在本发明的保护范围之内;所述纳米级的突起和凹陷的直径可选取10、20、30、40、50、60、70、80、90、100nm或上述限定范围内的任一数据均落在本发明的保护范围之内。

43.在一优选实施例中,所述酸刻蚀法中使用的酸选自盐酸、十二烷基本磺酸、硫酸、硝酸、磷酸、醋酸、硬脂酸、软脂酸、邻苯二甲酸、对苯二甲酸、磺酸、亚磺酸中的至少一种。

44.在一优选实施例中,所述酸刻蚀法中使用的酸浓度为2~15mol/l,优选4~9mol/l。

45.在上述优选实施例中,酸浓度可选取2、3、4、5、6、7、8、9、10、11、12、13、14、15mol/l或上述限定范围内的任一数据均落在本发明的保护范围之内。还需要说明的是,将酸刻蚀法中酸浓度限定在2~15mol/l的原因在于:若酸的浓度低于2mol/l,碳钢基体无法被刻蚀均匀,难以达到理想的刻蚀效果;若酸的浓度大于15mol/l,碳钢的腐蚀速率过快,可控性差。

46.在一优选实施例中,所述激光刻蚀法中激光的波长为200~800nm,激光光斑直径

为0.5~18μm,激光的能量密度为0.2~2j/cm2。

47.在一优选实施例中,所述激光刻蚀法中激光的波长为400~800nm,激光光斑直径为1~5μm,激光的能量密度为0.3-1.5j/cm2。

48.在上述优选实施例中,激光的波长可选取200、300、400、500、600、700、800nm或上述限定范围内的任一数据均落在本发明的保护范围之内;激光光斑直径可选取0.5、1.0、2.0、4.0、8.0、16.0、18.0μm或上述限定范围内的任一数据均落在本发明的保护范围之内。激光的能量密度可选取0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5j/cm2或上述限定范围内的任一数据均落在本发明的保护范围之内。将上述激光波长限定在200~800nm、将激光的能量密度限在0.2~2j/cm2的原因在于:若波长过小,光线穿透力差;波长过长,光线能量低,均无法得到预期的、高效的刻蚀效果。若光斑直径、激光能量密度超出上述限定范围,将导致对基材刻蚀不足或刻蚀过度的情况。由此可见,在利用激光刻蚀法处理模具内腔体表面时,激光波长、激光能量密度及光斑直径等参数的选择是十分重要的。

49.在一优选实施例中,所述阳极氧化法的电解液为弱酸性溶液,所述弱酸性溶液中酸的质量浓度在10~200g/l,优选80~150g/l,电源电位设定为2~20v,优选5~15v。

50.在上述优选实施例中,所述弱酸性溶液中酸的质量浓度可选取10、20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200g/l或上述限定范围内的任一数据均落在本发明的保护范围之内。电源电位设定可选取2、4、8、16、20v或上述限定范围内的任一数据均落在本发明的保护范围之内。

51.还需要进一步说明的是,将弱酸性溶液中酸的质量浓度和电源电位限定在上述范围内的原因是:若酸的质量浓度、输入电位低于上述限定范围,将导致对基材刻蚀不足;若超出上述限定范围,则易导致刻蚀过度。由此可见,酸的质量浓度、输入电位等参数如高于或低于上述限定范围均难以达到预期的刻蚀效果。

52.在一优选实施例中,所述具有纳米级粗糙表面的模具可对abs塑料、asa塑料、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚苯乙烯、聚丙烯、聚乙烯、聚甲醛或聚碳酸酯进行注塑。

53.本发明还提供了一种空调器塑料组件,根据上述任一项技术方案所述的制备方法制得。

54.为了更清楚详细地介绍本发明实施例所提供的自清洁高分子材料的制备方法及空调塑料组件,下面将结合具体实施例进行描述。

55.实施例1

56.本实施例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

57.·

所选模具:不锈钢模具;

58.·

制备方法,其中处理模具时采用“酸刻蚀 阳极氧化法”进行,具体操作如下:

59.(1)将不锈钢模具内腔用5mol/l的十二烷基苯磺酸钠和2mol/l的磷酸混合溶液处理1h,获得初步的粗糙表面;

60.(2)将经过上一步处理的内腔使用去离子水超声清洗5min;

61.(3)配置120g/l的磷酸溶液,导入电解槽中;

62.将模具内腔作为阳极,碳电极为阴极,按照图1连接电路。设定单向直流脉冲电压为11v,占空比0.5,脉冲频率50hz。在15min后取出;

63.使用去离子水清洗模具,并烘干,经处理后的模具内腔表面扫描电镜示意图如图2所示;

64.使用模具进行聚丙烯(pp)注塑,成型后即得自清洁高分子材料。

65.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达118

°

(水滴接触角示意图如图3所示),滚动角可达15

°

,由此可见,该材料具有很强的疏水性能。

66.实施例2

67.本实施例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

68.·

所选模具:不锈钢模具;

69.·

制备方法:其中处理模具时采用“激光刻蚀法”,具体操作如下:

70.(1)使用激光刻蚀不锈钢模具内腔,激光波长为600nm,激光光斑直径为1μm,激光飞秒脉冲重复频率为1khz,所述激光的能量密度在0.8j/cm2;

71.(2)通过激光刻蚀得到了具有微观粗糙结构不锈钢模具内腔(经处理后的模具内腔表面扫描电镜图如图2所示),利用处理过的模具进行聚丙烯(pp)注塑,成型后即得自清洁高分子材料。

72.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达到137

°

(水滴接触角示意图如图3所示),滚动角11

°

,由此可见,该材料具有很强的疏水性能。

73.实施例3

74.本实施例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

75.·

所选模具:不锈钢模具;

76.·

制备方法:其中处理模具时采用“酸刻蚀 阳极氧化法”,具体操作如下:

77.(1)将不锈钢模具内腔用7mol/l的十二烷基苯磺酸钠和5mol/l的盐酸混合溶液处理1h,获得初步的粗糙表面;

78.(2)将经过上一步处理的内腔使用去离子水超声清洗5min;

79.(3)配置120g/l的磷酸溶液,导入电解槽中;

80.将模具内腔作为阳极,碳电极为阴极,按照图1连接电路。设定单向直流脉冲电压为10v,占空比0.5,脉冲频率50hz。在15min后取出;

81.使用去离子水清洗模具,并烘干,经处理后的模具内腔表面扫描电镜图如图2所示;

82.使用模具进行聚苯乙烯(hips)注塑,成型后即得自清洁高分子材料。

83.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达108

°

(水滴接触角示意图如图3所示),滚动角可达22

°

,由此可见,该材料具有很强的疏水性能。

84.实施例4

85.本实施例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

86.·

所选模具:不锈钢模具;

87.·

制备方法:其中处理模具时采用“激光刻蚀法”,具体操作如下:

88.(1)使用激光刻蚀不锈钢模具内腔,激光波长为400nm,激光光斑直径为2μm,激光

飞秒脉冲重复频率为1khz,所述激光的能量密度在0.6j/cm2;

89.(2)通过激光刻蚀得到了具有微观粗糙结构不锈钢模具,利用处理过的模具进行聚丙烯(pp)注塑,成型后即得自清洁高分子材料。

90.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达到125

°

(水滴接触角示意图如图3所示),滚动角15

°

,由此可见,该材料具有很强的疏水性能。

91.对比例1

92.本对比例提供了一种利用未经处理的模具制备自清洁高分子材料的制备方法,其具体步骤如下:

93.·

所选模具:不锈钢模具;

94.·

制备方法:利用未处理的不锈钢模具注塑聚丙烯(pp),成型后即得聚丙烯样板;

95.·

测定结果:经检测可知,利用此方法制得的聚丙烯样板的水滴接触角为83

°

,水滴滚动角为33

°

。由此可见,使用未经处理的模具制得的疏水材料疏水性较差。

96.对比例2

97.本对比例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

98.·

所选模具:不锈钢模具;

99.·

制备方法:其中处理模具时采用“酸刻蚀 阳极氧化法”,具体操作如下:

100.(1)将不锈钢模具内腔用7mol/l的十二烷基苯磺酸钠和20mol/l的盐酸混合溶液处理1h,获得初步的粗糙表面;

101.(2)将经过上一步处理的内腔使用去离子水超声清洗5min;

102.(3)配置120g/l的磷酸溶液,导入电解槽中;

103.将模具内腔作为阳极,碳电极为阴极,按照图1连接电路。设定单向直流脉冲电压为10v,占空比0.5,脉冲频率50hz。在15min后取出;

104.使用去离子水清洗模具,并烘干,经处理后的模具内腔表面扫描电镜图如图2所示;

105.使用模具进行聚苯乙烯(hips)注塑,成型后即得自清洁高分子材料。

106.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达73

°

(水滴接触角示意图如图3所示),滚动角可达49

°

。

107.对比例3

108.本对比例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

109.·

所选模具:不锈钢模具;

110.·

制备方法:其中处理模具时采用“激光刻蚀法”,具体操作如下:

111.(1)使用激光刻蚀不锈钢模具内腔,激光波长为400nm,激光光斑直径为2μm,激光飞秒脉冲重复频率为1khz,所述激光的能量密度为4j/cm2;

112.(2)通过激光刻蚀得到了具有微观粗糙结构不锈钢模具,利用处理过的模具进行聚丙烯(pp)注塑,成型后即得自清洁高分子材料。

113.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达到79

°

(水滴接触角示意图如图3所示),滚动角36

°

。

114.对比例4

115.本对比例提供了一种自清洁高分子材料的制备方法,其具体步骤如下:

116.·

所选模具:不锈钢模具;

117.·

制备方法:其中处理模具时采用“激光刻蚀法”,具体操作如下:

118.(1)使用激光刻蚀不锈钢模具内腔,激光波长为400nm,激光光斑直径为30μm,激光飞秒脉冲重复频率为1khz,所述激光的能量密度在0.6j/cm2;

119.(2)通过激光刻蚀得到了具有微观粗糙结构不锈钢模具,利用处理过的模具进行聚丙烯(pp)注塑,成型后即得自清洁高分子材料。

120.·

测定结果:经检测可知,利用上述方法制得的自清洁高分子材料的水滴接触角可达到82

°

(水滴接触角示意图如图3所示),滚动角33

°

。

121.对上述对比例与实施例进行总体分析可知:

122.首先,对比例1提供了一种利用未经处理的模具制备自清洁材料的方法,所得材料的疏水效果较差(水滴接触角=83

°

,滚动角=33

°

);对比例2提供了一种利用经酸刻蚀法和阳极氧化法处理模具制备自清洁材料的方法,其中酸刻蚀中酸浓度>15mol/l,所得材料的疏水效果不甚理想(水滴接触角=73

°

,滚动角=49

°

);对比例3提供了一种利用经激光刻蚀法处理模具制备自清洁材料的方法,其中激光的能量密度为4j/cm2,所得材料的疏水效果不佳(水滴接触角=79

°

,滚动角=36

°

);对比例4提供了一种利用经激光刻蚀法处理模具制备自清洁材料的方法,其中激光光斑直径为30μm,所得材料的疏水效果也不理想(水滴接触角=82

°

,滚动角=33

°

);

123.其次,实施例1和3提供了一种利用经酸刻蚀法和阳极氧化法处理模具制备自清洁材料的方法,其中酸刻蚀中酸浓度、阳极氧化法中电压均在本发明所限定的范围之内,所得材料的疏水效果达到预期效果(水滴接触角分别为118

°

、108

°

,滚动角分别为15

°

、22

°

);实施例1和4提供了利用经激光刻蚀法处理模具制备自清洁材料的方法,其中激光波长、光斑直径及能量密度均在本发明所限定的范围之内,所得材料的疏水效果佳(水滴接触角分别为137

°

、125

°

,滚动角分别为11

°

、15

°

);

124.此外,还需补充的是,虽然本发明实施例中仅选用了聚丙烯和聚苯乙烯两种材料进行注塑,但在实际应用时注塑材料不仅局限于此,其它材料如abs塑料、asa塑料、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚乙烯、聚甲醛或聚碳酸酯等均可进行注塑,所得材料也均具有较强的疏水效果,属于理想的自清洁疏水材料。

125.最后,通过上述结果比对后发现,利用本发明提供的自清洁高分子材料的制备方法所得材料疏水性能优异,同时利用这种方法制得的材料也能很好的应用在空调塑料组件上,实现空调塑料组件的自清洁,彻底解决空调塑料组件的灰尘堆积和霉变等问题。由此可见,该制备方法不但能显著降低自清洁高分子材料的生产成本,简化生产工艺,而且该模具能够重复使用,在实际生产中具有十分广阔的应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。