1.本发明属于装配设备技术领域,具体涉及一种用于涡轮增压器叶轮压装的自动化装备。

背景技术:

2.随着我国现代工业技术的发展,对机械传动装置的技术性能和经济指标提出了越来越高的要求。叶轮是汽车转向桥中的重要零件之一,能够使汽车稳定行驶并灵敏传递行驶方向,其加工精度对叶轮的性能有直接的影响,而汽车产量的增多叶轮的需求也在逐渐加大,普通压装设备已经不能满足现代工业大批量高效生产的需要。

技术实现要素:

3.本发明的目的是提供一种用于涡轮增压器叶轮压装的自动化装备,以满足涡轮增压器叶轮大批量生产的需求。

4.本发明为解决技术问题所采用的技术方案如下:

5.本发明的一种用于涡轮增压器叶轮压装的自动化装备,包括:

6.机架;

7.安装在机架下端的底座;

8.安装在机架下端的可调地脚;

9.安装在机架中间的工作台;

10.安装在机架上端的触摸屏;

11.依次安装在工作台上的升降旋转装置、第三夹具、加热装置、测温装置;

12.安装在工作台上的第二夹具,所述第二夹具位于举升装置前端;

13.依次安装在工作台上的冷却器、压装装置、第一夹具、机器人,且冷却器位于升降旋转装置后端,压装装置和第一夹具均位于第三夹具后端,机器人位于举升装置后端;

14.控制系统,所述第一夹具、加热装置、第二夹具、升降旋转装置、测温装置、第三夹具、机器人、压装装置、触摸屏均与控制系统相连。

15.进一步的,所述升降旋转装置由第三气缸、顶板、电机连接板、取料爪、第二导柱、第二直线轴承、第三导柱、第三气缸连接板、驱动电机、减速器、输出轴和端盖组成;第三气缸安装在底座上;第三气缸连接板安装在第三气缸上,对第三气缸起到定位作用;第三气缸的伸缩杆伸出第三气缸连接板;四个第三导柱下端安装在第三气缸连接板上表面的四个角处,且四个第三导柱上端安装在工作台下表面;电机连接板安装在第三气缸的伸缩杆上端;驱动电机安装在电机连接板上;减速器安装在驱动电机上;四个第二导柱安装在电机连接板上的四个角处;每个第二导柱上均安装有一个第二直线轴承;第二直线轴承安装在工作台上;顶板安装在四个第二导柱上端;取料爪通过输出轴与减速器相连且通过端盖进行锁紧固定;取料爪为四个,四个取料爪在顶板上端均匀分布即相邻两个取料爪之间呈90

°

设置,每个取料爪设计成u形结构;第三气缸、驱动电机和减速器均与控制系统相连;启动第三

气缸,通过第三气缸的伸缩杆推动驱动电机及取料爪升起,再启动驱动电机,通过减速器和输出轴带动取料爪及叶轮转动。

16.进一步的,所述第三夹具由垫块、三位气缸连接板、定位座、第二连接板、夹具底板、滑块连接板、导轨、三位气缸、弹簧、定位块底座、定位块、定位柱和定位板组成;垫块固定在工作台上;滑块连接板固定在垫块上;导轨设置在滑块连接板上;夹具底板安装在导轨上,且夹具底板与导轨滑动连接;第二连接板固定在夹具底板上;定位座下端通过四个弹簧安装在第二连接板上;四个定位柱安装在定位座上;定位座左端的两个定位柱安装有一个定位块底座,在定位座右端的两个定位柱安装有另一个定位块底座;每个定位块底座上均安装有一个定位块;定位板安装在定位座中心;夹具底板、第二连接板、定位座、定位板上均设有通孔;叶轮安装在定位板中,并通过定位块底座、定位块进行定位;三位气缸连接板上端固定在夹具底板侧面;三位气缸固定在工作台上;三位气缸连接板下端固定在三位气缸的伸缩杆端部,通过三位气缸对夹具底板起到推拉作用;三位气缸与控制系统相连;启动三位气缸,通过三位气缸的伸缩杆推动夹具底板在导轨上移动。

17.进一步的,所述压装装置由压装底座、位移传感器座、支柱、伸缩杆导向柱、防护板、压装气缸、压头固定座、压头、伸缩杆导向柱固定板和位移传感器组成;压装底座固定在工作台上;三个支柱下端固定在压装底座上;位移传感器座固定在压装底座上;位移传感器安装在位移传感器座上;压头固定座固定在三个支柱上端;压装气缸通过伸缩杆防护板安装在压头固定座上;压装气缸的伸缩杆伸出压头固定座;伸缩杆导向柱安装在压头固定座中且能在压头固定座中移动;伸缩杆导向柱固定板固定在伸缩杆导向柱下端,且压装气缸的伸缩杆安装在伸缩杆导向柱固定板中;压头安装在压装气缸的伸缩杆端部;压装气缸和位移传感器与控制系统相连;启动压装气缸,通过其伸缩杆带动压头向下移动,由伸缩杆导向柱对压头起到导向作用。

18.进一步的,所述第一夹具由第一l板、第一连接板、气爪、夹爪、第一气缸连接板和第一气缸组成;第一l板安装在工作台上;第一气缸安装在第一l板上;第一连接板安装在第一气缸的伸缩杆上;第一气缸连接板固定在第一连接板上;气爪安装在第一气缸连接板上;夹爪安装在气爪上;第一气缸与控制系统相连;启动第一气缸,带动第一连接板、第一气缸连接板、气爪、夹爪伸出,扶正叶轮导向柱。

19.进一步的,所述加热装置由温度传感器、加热块、上连接块、下连接块、加热藕、加热藕杆、加热棒、隔热套、第一导杆、定位套、高度垫块、第一对射开关、开关护罩、第一对射开关座和第一底板组成;高度垫块安装在工作台上;第一底板安装在高度垫块上;第一对射开关座为多个且成对设置;每个第一对射开关座上端均安装有一个开关护罩,每个开关护罩内侧均安装有一个第一对射开关;下连接块为多个,多个下连接块均固定在第一底板上,且多个下连接块均安装在第一底板两侧的多个第一对射开关座中间;定位套安装在第一底板和下连接块中心连接处;每个下连接块的四个角处均安装有一个第一导杆;上连接块安装在四个第一导杆上端;隔热套安装在上连接块上;加热块安装在隔热套内部,加热棒安装在加热块内部中心;温度传感器镶嵌在加热块中,对加热块进行温度检测;加热藕安装在加热块上端,加热藕杆安装在加热藕中心;温度传感器、加热藕、加热藕杆、加热棒和第一对射开关均与控制系统相连。

20.进一步的,所述测温装置由支撑柱、第四气缸、焊接板、温度传感器连接板、弹簧安

装柱、弹簧、温度传感器、温度传感器安装座组成;支撑柱安装在工作台上;第四气缸安装在支撑柱上;焊接板安装在支撑柱上端侧面;支撑柱通过焊接板与机架右侧内壁相连;温度传感器连接板安装在第四气缸的伸缩杆端部;两个弹簧安装柱均安装在温度传感器连接板前端;温度传感器安装座固定在两个弹簧安装柱下端;每个弹簧安装柱下端均安装有一个弹簧,弹簧上端抵住温度传感器连接板前端下表面,弹簧下端抵住温度传感器安装座上表面;温度传感器安装在温度传感器安装座前端;温度传感器与控制系统相连;温度传感器位于加热装置上端,通过温度传感器采集加热时的叶轮温度,待叶轮的温度达到设定值时,传输给控制系统,再通过控制系统控制机器人将叶轮放到第一夹具上进行位置矫正。

21.进一步的,所述第二夹具由第二气缸连接板、气缸拉杆、第一导柱、第一直线轴承、第一拖链下连接板、第一拖链、第二气缸、拉头、定位块、第二l板、连接块、第二底板、第一拖链底板、第二对射开关座、第二对射开关和第一拖链上连接板组成;第二底板安装在加热装置的第一底板上;第一拖链底板固定在第二底板侧边,第一拖链安装在第一拖链底板上;第一拖链下连接板安装在第一拖链下端,第一拖链上连接板安装在第一拖链上端;两个连接块分别安装在第二底板两侧;第一导柱为两个,每个第一导柱两端分别固定在两个连接块上;第二l板通过第一直线轴承安装在第一导柱上;定位块安装在第二l板上;第二对射开关座为两个,两个第二对射开关座分别安装在第二l板两侧;在每个第二对射开关座上端均安装有两个第二对射开关;两个第二对射开关座上的第二对射开关一一对应设置;第二气缸连接板安装在工作台上;第二气缸固定在第二气缸连接板上;气缸拉杆安装在第二l板上;拉头安装在第一气缸的伸缩杆上,拉头固定在气缸拉杆上,叶轮安装在定位块上;第二气缸和第二对射开关均与控制系统相连;启动第二气缸,通过拉头带动气缸拉杆以及叶轮通过第一直线轴承的作用沿第一导柱移动。

22.本发明的有益效果是:

23.本发明针对现有技术存在的问题,提出了一种用于涡轮增压器叶轮压装的自动化装备,是一种集机、电、液于一体的自动化压装设备,主要由第一夹具、加热装置、第二夹具、升降旋转装置、测温装置、第三夹具、机器人、压装装置和控制系统组成。其中,第一夹具、加热装置、第二夹具、升降旋转装置、第三夹具、机器人、压装装置按规则运作。通过第二夹具伸出工作台将叶轮夹紧后,通过机器人将叶轮放到加热装置上进行初级加热处理(60℃),再通过机器人将此叶轮放到加热装置上进行二次加热处理(100℃),加热过程中通过测温装置进行温度监测,加热完成后,通过机器人将叶轮放到第一夹具上进行位置矫正,再通过第一夹具将叶轮放到第三夹具上,通过压装装置进行压装作业,然后通过第三夹具使叶轮向升降旋转装置运动,通过升降旋转装置抓住叶轮并带动叶轮升起后,同时带动叶轮转向,最后将叶轮取出,进入下一个循环。

24.本发明采用气缸驱动,能保证设备有良好的精度、刚度及运行稳定性。本发明提高了叶轮的压装效率,结构简单、自动化程度高。

附图说明

25.图1为本发明的一种用于涡轮增压器叶轮压装的自动化装备的立体图。

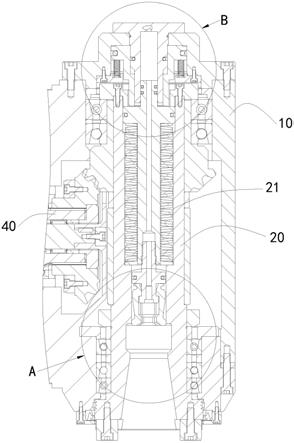

26.图2为本发明的一种用于涡轮增压器叶轮压装的自动化装备的主视图。

27.图3为本发明的一种用于涡轮增压器叶轮压装的自动化装备的俯视图。

28.图4为第一夹具的结构示意图。

29.图5为举升装置的结构示意图。

30.图6为举升装置的结构示意图。

31.图7为第二夹具的结构示意图。

32.图8为第二夹具的结构示意图。

33.图9为第二夹具的结构示意图。

34.图10为第二夹具的结构示意图。

35.图11为一种用于涡轮增压器叶轮压装的自动化装备中第三夹具右侧轴测图。

36.图12为一种用于涡轮增压器叶轮压装的自动化装备中第四夹具右侧轴测图。

37.图13为一种用于涡轮增压器叶轮压装的自动化装备中第四夹具俯视图。

38.图14为第四夹具的结构示意图。

39.图15为压装装置的结构示意图。

40.图16为压装装置的结构示意图。

41.图17为压装装置的结构示意图。

42.图中,1、第一夹具,2、加热装置,3、第二夹具,4、升降旋转装置,5、测温装置,6、第三夹具,7、机器人,8、压装装置,9、叶轮,10、工作台,11、机架,12、触摸屏,13、底座,14、可调地脚,15、冷却器。

具体实施方式

43.以下结合附图对本发明做进一步详细说明。

44.如图1至图3所示,本发明的一种用于涡轮增压器叶轮压装的自动化装备,为立式结构形式,主要由第一夹具1、加热装置2、第二夹具3、升降旋转装置4、测温装置5、第三夹具6、机器人7、压装装置8、工作台10、机架11、触摸屏12、底座13、可调地脚14、冷却器15和控制系统组成。

45.机架11由多个矩形钢管焊接而成。底座13安装在机架11下端。四个可调地脚14分别安装在机架11下端四个角处。工作台10安装在机架11中间。触摸屏12安装在机架11上端前表面。

46.升降旋转装置4、第三夹具6、加热装置2、测温装置5由左至右依次安装在工作台10上。第二夹具3安装在工作台10左侧前端,并且第二夹具3位于举升装置2前端。冷却器15、压装装置8、第一夹具1、机器人7由左至右依次安装在工作台10上。其中,冷却器15位于升降旋转装置4后端,压装装置8和第一夹具1均位于第三夹具6后端,机器人7位于举升装置2后端。

47.第一夹具1、加热装置2、第二夹具3、升降旋转装置4、测温装置5、第三夹具6、机器人7、压装装置8、触摸屏12均与控制系统相连。

48.本发明中,机器人7为采购件,购自安川,型号为gp8。

49.本发明中,通过第二夹具3伸出工作台10将叶轮9夹紧后,通过机器人7将叶轮9放到加热装置2上进行初级加热处理(60℃),再通过机器人7将此叶轮9放到加热装置2上进行二次加热处理(100℃),加热过程中还可通过测温装置5进行温度监测,加热完成后,通过机器人7将叶轮9放到第一夹具1上进行位置矫正,再通过第一夹具1将叶轮9放到第三夹具6上,通过压装装置8进行压装作业,然后通过第三夹具6使叶轮9向升降旋转装置4运动,通过

安装在压头固定座8

‑

7上。压装气缸8

‑

6的伸缩杆伸出压头固定座8

‑

7。伸缩杆导向柱8

‑

4安装在压头固定座8

‑

7中且能在压头固定座8

‑

7中自由移动。伸缩杆导向柱固定板8

‑

9固定在伸缩杆导向柱8

‑

4下端,并且压装气缸8

‑

6的伸缩杆安装在伸缩杆导向柱固定板8

‑

9中。压头8

‑

8安装在压装气缸8

‑

6的伸缩杆端部。压装装置8用于将叶轮9压装到涡轮轴上。启动压装气缸8

‑

6,通过其伸缩杆带动压头8

‑

8向下移动,由伸缩杆导向柱8

‑

4对压头8

‑

8起到导向作用。在压装过程中,通过位移传感器8

‑

10检测叶轮9的位置,提高压装作业的精准度。

53.如图4所示,第一夹具1主要由第一l板1

‑

1、第一连接板1

‑

2、气爪1

‑

3、夹爪1

‑

4、第一气缸连接板1

‑

5和第一气缸1

‑

6组成。第一l板1

‑

1安装在工作台10上。第一气缸1

‑

6安装在第一l板1

‑

1上,第一l板1

‑

1对第一气缸1

‑

6起固定定位作用。第一连接板1

‑

2安装在第一气缸1

‑

6的伸缩杆上。第一气缸连接板1

‑

5固定在第一连接板1

‑

2上,第一连接板1

‑

2对第一气缸连接板1

‑

5起固定连接作用。气爪1

‑

3安装在第一气缸连接板1

‑

5上,第一气缸连接板1

‑

5对气爪1

‑

3起固定定位作用。夹爪1

‑

4安装在气爪1

‑

3上,气爪1

‑

3对夹爪1

‑

4起定位作用。启动第一气缸1

‑

6,带动第一连接板1

‑

2、第一气缸连接板1

‑

5、气爪1

‑

3、夹爪1

‑

4伸出,扶正叶轮导向柱。

54.如图5和图6所示,加热装置2主要由温度传感器2

‑

1、加热块2

‑

2、上连接块2

‑

3、下连接块2

‑

4、加热藕2

‑

5、加热藕杆2

‑

6、加热棒2

‑

7、隔热套2

‑

8、第一导杆2

‑

9、定位套2

‑

10、高度垫块2

‑

11、第一对射开关2

‑

12、开关护罩2

‑

13、第一对射开关座2

‑

14和第一底板2

‑

15组成。高度垫块2

‑

11安装在工作台10上,通过高度垫块2

‑

11对加热装置2起定位作用。第一底板2

‑

15安装在高度垫块2

‑

11上。第一对射开关座2

‑

14为多个且成对设置,即在第一底板2

‑

15两侧分别设置多个第一对射开关座2

‑

14,第一底板2

‑

15两侧的第一对射开关座2

‑

14一一对应设置。第一底板2

‑

15对第一对射开关座2

‑

14起定位作用。每个第一对射开关座2

‑

14上端均安装有一个开关护罩2

‑

13,每个开关护罩2

‑

13内侧均安装有一个第一对射开关2

‑

12,通过开关护罩2

‑

13对第一对射开关2

‑

12起保护作用,通过第一对射开关座2

‑

14对开关护罩2

‑

13起定位作用,第一对射开关2

‑

12的作用是检测是否有叶轮9存在,以控制是否进行加热。下连接块2

‑

4为多个,多个下连接块2

‑

4均固定在第一底板2

‑

15上,并且多个下连接块2

‑

4均安装在第一底板2

‑

15两侧的多个第一对射开关座2

‑

14中间。定位套2

‑

10安装在第一底板2

‑

15和下连接块2

‑

4中心连接处,对下连接块2

‑

4起定位作用。每个下连接块2

‑

4的四个角处均安装有一个第一导杆2

‑

9。上连接块2

‑

3安装在四个第一导杆2

‑

9上端,第一导杆2

‑

9对上连接块2

‑

3起支撑作用。隔热套2

‑

8安装在上连接块2

‑

3上。加热块2

‑

2安装在隔热套2

‑

8内部,加热棒2

‑

7安装在加热块2

‑

2内部中心,隔热套2

‑

8对加热块2

‑

2和加热棒2

‑

7起到密封保温作用,通过加热块2

‑

2起到固定与加温作用。温度传感器2

‑

1镶嵌在加热块2

‑

2中,对加热块2

‑

2进行温度检测。加热藕2

‑

5安装在加热块2

‑

2上端,加热藕杆2

‑

6安装在加热藕2

‑

5中心,对叶轮9进行加热作用,其中,安装在不同隔热套2

‑

8上的加热藕2

‑

5和加热藕杆2

‑

6可以将叶轮9加热到不同温度,例如可以加热到60℃和100℃。

55.如图13所示,测温装置5主要由支撑柱5

‑

1、第四气缸5

‑

2、焊接板5

‑

3、温度传感器连接板5

‑

4、弹簧安装柱5

‑

5、弹簧5

‑

6、温度传感器5

‑

7、温度传感器安装座5

‑

8组成。支撑柱5

‑

1安装在工作台10上,对测温装置5起到定位作用。第四气缸5

‑

2安装在支撑柱5

‑

1上。焊接板5

‑

3安装在支撑柱5

‑

1上端侧面。支撑柱5

‑

1通过焊接板5

‑

3与机架11右侧内壁相连。温度传感器连接板5

‑

4安装在第四气缸5

‑

2的伸缩杆端部。两个弹簧安装柱5

‑

5均安装在温度传

感器连接板5

‑

4前端。温度传感器安装座5

‑

8固定在两个弹簧安装柱5

‑

5下端。每个弹簧安装柱5

‑

5下端均安装有一个弹簧5

‑

6,弹簧5

‑

6上端抵住温度传感器连接板5

‑

4前端下表面,弹簧5

‑

6下端抵住温度传感器安装座5

‑

8上表面。温度传感器5

‑

7安装在温度传感器安装座5

‑

8前端。温度传感器5

‑

7位于加热装置2的加热藕杆2

‑

6上端,通过温度传感器5

‑

7采集加热时的叶轮9温度,待叶轮9的温度达到设定值时,传输给控制系统,再通过控制系统控制机器人7将叶轮9放到第一夹具1上进行位置矫正。

56.如图7、图8、图9和图10所示,第二夹具3主要由第二气缸连接板3

‑

1、气缸拉杆3

‑

2、第一导柱3

‑

3、第一直线轴承3

‑

4、第一拖链下连接板3

‑

5、第一拖链3

‑

6、第二气缸3

‑

7、拉头3

‑

8、定位块3

‑

9、第二l板3

‑

10、连接块3

‑

11、第二底板3

‑

12、第一拖链底板3

‑

13、第二对射开关座3

‑

14、第二对射开关3

‑

15和第一拖链上连接板3

‑

16组成。第二底板3

‑

12安装在加热装置2的第一底板2

‑

15上,对第二夹具3起定位作用。第一拖链底板3

‑

13固定在第二底板3

‑

12侧边,第一拖链3

‑

6安装在第一拖链底板3

‑

13上,第一拖链底板3

‑

13对第一拖链3

‑

6起到固定定位作用。第一拖链下连接板3

‑

5安装在第一拖链3

‑

6下端,第一拖链上连接板3

‑

16安装在第一拖链3

‑

6上端。两个连接块3

‑

11分别安装在第二底板3

‑

12两侧,对第二l板3

‑

10起定位连接作用。第一导柱3

‑

3为两个,每个第一导柱3

‑

3两端分别固定在两个连接块3

‑

11上。第二l板3

‑

10通过第一直线轴承3

‑

4安装在第一导柱3

‑

3上。定位块3

‑

9安装在第二l板3

‑

10上,第二l板3

‑

10对定位块3

‑

9起定位作用。第二对射开关座3

‑

14为两个,两个第二对射开关座3

‑

14分别安装在第二l板3

‑

10两侧。在每个第二对射开关座3

‑

14上端均安装有两个第二对射开关3

‑

15。第二对射开关3

‑

15的作用是检测是否有叶轮9存在,以控制是否进行加热。两个第二对射开关座3

‑

14上的第二对射开关3

‑

15一一对应设置。第二气缸连接板3

‑

1安装在工作台10上。第二气缸3

‑

7固定在第二气缸连接板3

‑

1上。气缸拉杆3

‑

2安装在第二l板3

‑

10上。拉头3

‑

8安装在第一气缸3

‑

7的伸缩杆上,拉头3

‑

8固定在气缸拉杆3

‑

2上,叶轮9安装在定位块3

‑

9上,通过拉头3

‑

8对叶轮9起到固定拉伸作用。第一拖链3

‑

6对第一气缸3

‑

7起到牵引和保护的作用。启动第二气缸3

‑

7,通过拉头3

‑

8带动气缸拉杆3

‑

2以及叶轮9通过第一直线轴承3

‑

4的作用沿着第一导柱3

‑

3移动。

57.本发明中,控制系统采用欧姆龙plc控制系统。触摸屏12中嵌入cx

‑

desigener触屏软件。升降旋转装置4中的第三气缸4

‑

1、驱动电机4

‑

9和减速器4

‑

10,第三夹具6中的三位气缸6

‑

8,压装装置8中的压装气缸8

‑

6和位移传感器8

‑

10,第一夹具1中的第一气缸1

‑

6,加热装置2中的温度传感器2

‑

1、加热藕2

‑

5、加热藕杆2

‑

6、加热棒2

‑

7和第一对射开关2

‑

12,测温装置5中的温度传感器5

‑

7,第二夹具3中的第二气缸3

‑

7和第二对射开关3

‑

15均与控制系统相连。

58.本发明的一种用于涡轮增压器叶轮压装的自动化装备,其工作原理如下:

59.启动第二气缸3

‑

7,通过拉头3

‑

8带动气缸拉杆3

‑

2及叶轮9通过第一直线轴承3

‑

4的作用沿第一导柱3

‑

3移动;通过机器人7将叶轮9放置在隔热套2

‑

8上,通过加热藕2

‑

5和加热藕杆2

‑

6对叶轮9进行加热作用,首先将叶轮9在一个加热工位上加热到60℃,再通过机器人7将此叶轮9放置在另一个加热工位上加热到100℃,加热过程中还可通过测温装置5中的温度传感器5

‑

7进行温度监测,加热完成后,通过机器人7将叶轮9放到第一夹具1上进行位置矫正,再通过第一夹具1将叶轮9放到第三夹具6上,即启动第一气缸1

‑

6,带动第一连接板1

‑

2、第一气缸连接板1

‑

5、气爪1

‑

3、夹爪1

‑

4伸出扶正叶轮导向柱使叶轮9放到第三夹具6

上,然后通过压装装置8进行压装作业,即启动压装气缸8

‑

6,通过其伸缩杆带动压头8

‑

8向下移动完成压装作业,启动三位气缸6

‑

8,通过三位气缸6

‑

8的伸缩杆推动夹具底板6

‑

5在导轨6

‑

7上向升降旋转装置4移动,启动第三气缸4

‑

1,通过第三气缸4

‑

1的伸缩杆推动驱动电机4

‑

9以及取料爪4

‑

4升起,再启动驱动电机4

‑

9,通过减速器4

‑

10和输出轴4

‑

11带动取料爪4

‑

4及叶轮9转动,最后将叶轮9取出,进入下一个循环。

60.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

61.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。