1.本发明涉及一种镁合金,特别涉及一种具有拉压对称性的高性能镁合金。本发明还涉及一种具有拉压对称性的高性能镁合金的制备方法,属于轻量化金属结构材料技术领域。

背景技术:

2.目前,汽车、轨道交通、航空航天等事业的蓬勃发展导致能源消耗和环境污染日趋严重。镁作为最重要的轻金属元素之一,也是一种新型的绿色环保材料,它的密度仅1.74g/cm3,在所有金属结构材料中是最轻便的,能够有效减少能源消耗和环境污染。镁合金与传统钢铁材料相比具有密度低,良好的成型性、减震性,出色的导电导热性能和良好的尺寸稳定性,在汽车、轨道交通、航空航天等领域具有广泛的应用前景。

3.随着我国航空航天技术的迅速发展,镁合金也在强击机、直升机、导弹、卫星等产品上逐步得到推广和应用。目前铸造镁合金已经用于制造飞机和导弹的蒙皮和框架、直升机尾减速机匣、歼击机翼肋等重要零件。在镁合金应用于飞机机翼上的框架、翼肋时,由于飞行过程中机翼的受力情况极其复杂,因此需要这些部件在力学性能上具备各向同性。这就需要应用在此的镁合金具有拉压对称性,以保证零件在受到各种方向的载荷时仍然保持良好的力学稳定性。这些部件外形复杂,无法变形加工成形,需要铸造直接成形。但普通的铸态镁合金较挤压态镁合金相比性能较差,其屈服强度较低。常见的镁合金铸件强化方法有合金化、热处理。

4.已有研究发现在合金中适量加入gd和zn元素可以生成层片状结构,进而提高合金力学性能(参考文献:s.q.yin,z.q.zhang,x.liu,q.c.le,q.lan,l.bao,j.z.cui.effects of zn/gd ratio on the microstructures and mechanical properties of mg

‑

zn

‑

gd

‑

zr alloys[j].materials science and engineering:a,2017,695:135

‑

143)。铸态mg

‑

12gd

‑

2zn

‑

xnd

‑

0.4zr(x=0,0.5,and 1wt.%)合金(参考文献:l.x.hong,r.x.wang,x.b.zhang.effects of nd on microstructure and mechanical properties of as

‑

cast mg

‑

12gd

‑

2zn

‑

xnd

‑

0.4zr alloys with stacking faults[j].international journal of minerals,metallurgy and materials,https://doi.org/10.1007/s12613

‑

021

‑

2264

‑

8)中存在lpso结构,lpso结构分布在晶粒边缘,在合金变形时阻碍位错运动,提高了合金的抗拉强度。并且加入nd后,合金的力学性能略微上升。

[0005]

对镁合金进行热处理可以明显提高合金的力学性能,有研究对铸态zm6镁合金进行t6热处理(辛北平.双级时效对zm6镁合金组织和性能的影响[d].哈尔滨理工大学,2015),时效处理为双级时效,能够在组织中形成细小弥散分布的析出强化相,提高合金的抗拉强度与延伸率。在固溶处理时可以使合金以较快的升温速率到达固溶温度,能够调控合金组织中晶粒的尺寸,并且晶粒周围的gd与zn含量增多,易于形成lpso结构,增加lpso结构的体积分数,在合金变形时阻碍位错运动,从而提高合金的力学性能。

[0006]

在镁合金应用于飞机的翼肋时,正常飞行时主要是受到横向受力骨架,起到支持

飞机机翼的蒙皮的作用。但是受到气流影响时,受力情况复杂,翼梁的轻微晃动会使翼肋受到纵向的载荷。如果翼肋不具备拉压对称性,在受到纵向载荷时,翼肋很容易产生裂纹,严重的甚至会导致断裂。因此就需要用于翼肋的镁合金具有良好的拉压对称性。铸态镁合金在拉伸过程中常发生基面滑移,而在压缩过程中常发生非基面滑移,两种受力方式的滑移机制不同,会导致合金的拉伸屈服强度和压缩屈服强度数值出现差异。

[0007]

此外,铸态镁合金的拉压不对称性往往是由于在拉伸时,合金中会形成孪晶,阻碍位错的滑移,使得拉伸屈服强度较大。有研究报导了铸态mg

‑

zn

‑

y

‑

mn合金存在拉压不对称性,并且在其中加入ti元素可以改善合金的拉压不对称性(参考文献:j.q.hao,j.s.zhang,c.x.xu,y.t.zhang.effects of ti addition on the formation of lpso phase and yield asymmetry of mg

‑

zn

‑

y

‑

mn alloy[j].materials science and engineering:a,2018,735:99

‑

103),该铸态合金本身的压缩屈服强度与拉伸屈服强度的比值为0.91,在加入0.5wt%的ti后,其比值为1.01。但是该合金的力学性能较差,屈服强度约130mpa。铸态mg

‑

12gd

‑

2zn

‑

xnd

‑

0.4zr(x=0,0.5,and 1wt.%)合金(参考文献:l.x.hong,r.x.wang,x.b.zhang.effects of nd on microstructure and mechanical properties of as

‑

cast mg

‑

12gd

‑

2zn

‑

xnd

‑

0.4zr alloys with stacking faults[j].international journal of minerals,metallurgy and materials,https://doi.org/10.1007/s12613

‑

021

‑

2264

‑

8)中也存在拉压不对称性,在nd含量为0wt%时,其比值为1.30,当加入含量为1wt%的nd后,比值降低至1.05。但是同样该合金的力学性能较差,屈服强度约150mpa。

[0008]

2014年1月29日,公开号为cn 103540881a的中国发明专利申请,公开了一种改善镁合金拉压不对称性的加工方法。2013年7月10日,公开号为cn 103194702a的中国发明专利申请,公开了一种降低镁合金材料拉压不对称性的感应热处理工艺方法。上述两项发明专利申请均是在合金已经具备了拉压不对称性的前提下,对合金进行均匀热处理或者感应热处理来减低其拉压不对称性。其不足在于没有在合金成分设计及合金制备工艺上解决拉压不对称性的问题。此外,其对象均是挤压后的镁合金板材或者棒材,如果是形状复杂的铸态镁合金存在拉压不对称性,上述工艺的效果则无法预测。因此,设计出一种具有拉压对称性的高性能镁合金材料及其制备方法就极其重要。

技术实现要素:

[0009]

本发明的首要目的在于,解决现有技术中存在的应用于飞机机翼翼肋的镁合金铸件强度不足,具有拉压不对称性,不能通过变形加工手段强化等问题,提供一种具有拉压对称性的高性能镁合金,具有突出的拉压对称性,且性能稳定可批量生产。

[0010]

为解决以上技术问题,本发明的一种具有拉压对称性的高性能镁合金,所述镁合金由mg、gd、zn、zr、nd、ti和mn组成,各元素的质量百分比为:14.0

‑

15.5%gd、2.8

‑

3.6%zn、0.5

‑

0.8%zr、0.5

‑

1.5%nd、0.3

‑

0.6%ti、0.1

‑

0.5%mn、其余为mg。

[0011]

作为本发明的优选方案,所述镁合金经过浇注、固溶和双级时效处理后得到的镁合金铸件,其组织由α

‑

mg基体相、含lpso结构的x相、以及弥散分布的mn2(nd,ti)、mg(zn,zr)和zn2zr析出相组成,且基体晶粒边缘也形成lpso结构。

[0012]

作为本发明的优选方案,所述镁合金铸件的压缩屈服强度与拉伸屈服强度的比值为1

±

0.05。

[0013]

作为本发明的优选方案,各元素的质量百分比为:15.0%gd、2.8%zn、0.5%zr、0.5%nd、0.5%ti、0.3%mn、其余为mg。

[0014]

作为本发明的优选方案,各元素的质量百分比为:14.0%gd、3.6%zn、0.6%zr、1.0%nd、0.6%ti、0.5%mn、其余为mg。

[0015]

作为本发明的优选方案,各元素的质量百分比为:15.5%gd、2.8%zn、0.8%zr、1.5%nd、0.3%ti、0.1%mn、其余为mg。

[0016]

相对于现有技术,本发明取得了以下有益效果:

①

本发明制得的高性能镁合金强度高,具有优异的力学性能,抗拉屈服强度可达到365mpa以上,并且合金具有优异的拉压对称性,压缩屈服强度与拉伸屈服强度的比值可以精确控制在1

±

0.05。

②

在合金成分设计上,该合金在目前常见的mg

‑

gd

‑

zn

‑

zr体系中加入了nd、mn及ti元素,合金的组织均匀,合金组织由α

‑

mg基体相、具有长周期堆垛有序(即lpso)结构的x相、弥散分布在x相中的mn2(nd,ti)以及弥散分布在基体中的mg(zn,zr)和zn2zr析出相组成,且基体晶粒边缘也形成lpso结构。

③

细小弥散分布的mg(zn,zr)和zn2zr在热处理过程中析出,分布在基体晶粒中,可以阻碍位错运动,从而提高合金的强度。mn2(nd,ti)分布在晶界边缘的x相内,作为异质形核核心,起到显著细化晶粒的作用;并且mn2(nd,ti)也是强化相,在材料发生变形时,能够起到钉扎位错的作用,使材料的力学性能显著提高。

④

本发明的镁合金可应用于制造飞机机翼翼肋等不能通过变形加工手段强化的镁合金产品,以及其它重要零部件。

[0017]

本发明的另一个目的在于,提供一种具有拉压对称性的高性能镁合金的制备方法,该方法制造而成的镁合金铸件,具有突出的拉压对称性,且性能稳定,利于批量生产。

[0018]

为解决以上技术问题,本发明的具有拉压对称性的高性能镁合金的制备方法,依次包括如下步骤,

[0019]

第一步:首先将纯镁锭放入热处理炉中预热至干燥,接着将熔炼炉升温至280℃,通入co2 sf6混合保护性气体,放入预热好的纯镁锭;

[0020]

第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn

‑

ti、mg

‑

mn和mg

‑

zr中间合金,各元素的质量百分比为:14.0

‑

15.5%gd、2.8

‑

3.6%zn、0.5

‑

0.8%zr、0.5

‑

1.5%nd、0.3

‑

0.6%ti、0.1

‑

0.5%mn、其余为mg;

[0021]

第三步:将熔炼炉温度降至720℃,保温1h后搅拌、除渣、静置20min,然后将合金熔融液浇注到预热至200℃的模具中;

[0022]

第四步:将浇注后的镁合金铸件连同模具空冷20min后脱模,然后在淬火油中油冷;

[0023]

第五步:将热处理炉升温至480

‑

520℃,放入镁合金铸件,在硫铁矿保护气氛中保温8

‑

24h,然后取出水冷,获得固溶处理态铸件;

[0024]

第六步:将固溶处理后的铸件放入烘箱,加热至100

‑

120℃,保温14

‑

16h后取出,空冷至室温,获得一级时效的铸件;然后将一级时效的铸件放入烘箱,加热至180

‑

200℃,保温12

‑

14h后取出,空冷至室温,获得二级时效的镁合金铸件。

[0025]

作为本发明的优选方案,各元素的质量百分比为:15.0%gd、2.8%zn、0.5%zr、0.5%nd、0.5%ti、0.3%mn、其余为mg;第五步中,热处理炉升温至480℃,在硫铁矿保护气氛中保温24h;第六步中,一级时效的加热温度为100℃,保温16h;二级时效的加热温度为180℃,保温14h。

[0026]

作为本发明的优选方案,各元素的质量百分比为:14.0%gd、3.6%zn、0.6%zr、1.0%nd、0.6%ti、0.5%mn、其余为mg;第五步中,热处理炉升温至500℃,在硫铁矿保护气氛中保温16h;第六步中,一级时效的加热温度为120℃,保温16h;二级时效的加热温度为200℃,保温12h。

[0027]

作为本发明的优选方案,各元素的质量百分比为:15.5%gd、2.8%zn、0.8%zr、1.5%nd、0.3%ti、0.1%mn、其余为mg;第五步中,热处理炉升温至520℃,在硫铁矿保护气氛中保温8h;第六步中,一级时效的加热温度为110℃,保温14h;二级时效的加热温度为190℃,保温12h。

[0028]

相对于现有技术,本发明取得了以下有益效果:

①

本发明制得的高性能镁合金强度高,具有优异的力学性能,抗拉屈服强度可达到365mpa以上,并且合金具有优异的拉压对称性,压缩屈服强度与拉伸屈服强度的比值可以精确控制在1

±

0.05。

②

在合金成分设计上,该合金在目前常见的mg

‑

gd

‑

zn

‑

zr体系中加入了nd、mn及ti元素,合金的组织均匀,合金组织由α

‑

mg基体相、具有长周期堆垛有序(即lpso)结构的x相、弥散分布在x相中的mn2(nd,ti)以及弥散分布在基体中的mg(zn,zr)和zn2zr析出相组成,且基体晶粒边缘也形成lpso结构。

③

在固溶处理操作中采用先升温到设定温度,镁合金铸件到温入炉,使得镁合金中lpso的体积分数增多,在x相和晶粒边缘都形成了lpso结构。这些lpso结构在合金受力发生变形时,能够阻碍位错运动。并且到温入炉使得镁合金的晶粒尺寸较小,约为20μm,起到晶粒强化的作用,且确保了基体晶粒边缘的lpso不会溶解到基体中。通过上述制备方法获得的合金显微组织中形成了弥散分布的mn2(nd,ti)、mg(zn,zr)和zn2zr析出相,这些析出相能够显著提高合金的屈服强度,起到析出强化的作用。

④

细小弥散分布的mg(zn,zr)和zn2zr在热处理过程中析出,分布在基体晶粒中,可以阻碍位错运动,从而提高合金的强度。mn2(nd,ti)分布在晶界边缘的x相内,作为异质形核核心,起到显著细化晶粒的作用;并且mn2(nd,ti)也是强化相,在材料发生变形时,能够起到钉扎位错的作用,使材料的力学性能显著提高。

⑤

一级时效温度低于二级时效温度,一级时效保温时间长于二级时效保温时间,二级时效不仅可以提高合金的屈服强度,还可以有效降低铸件零件中可能存在的残余应力,避免工件出现变形或者开裂的现象,可增加工件的使用寿命。本发明可应用于制造飞机机翼翼肋等不能通过变形加工手段强化的镁合金产品,以及其它重要零部件。

附图说明

[0029]

下面结合附图和具体实施方式对本发明作进一步详细的说明,附图仅提供参考与说明用,非用以限制本发明。

[0030]

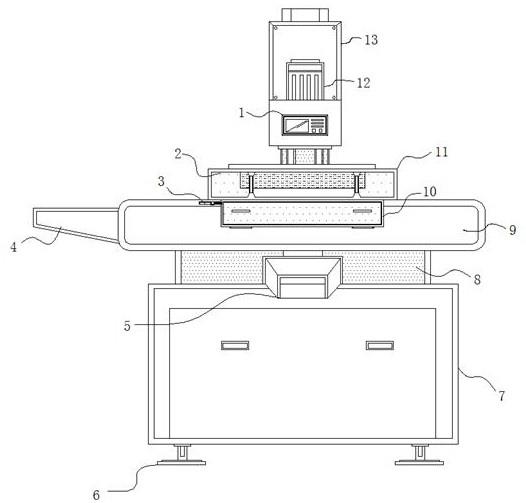

图1为本发明实施例1制得的镁合金的金相图;

[0031]

图2为本发明实施例3制得的镁合金的金相图;

[0032]

图3为对比例3制得的镁合金的金相图。

具体实施方式

[0033]

实施例1

[0034]

本发明的具有拉压对称性的高性能镁合金的制备方法,依次包括如下步骤:

[0035]

第一步:首先将99.99%的纯镁锭放入热处理炉中预热至干燥,接着将熔炼炉升温

至280℃,通入co2 sf6混合保护性气体,放入预热好的纯镁锭;

[0036]

第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn

‑

ti、mg

‑

mn和mg

‑

zr中间合金,各元素的质量百分比为:15.0%gd、2.8%zn、0.5%zr、0.5%nd、0.5%ti、0.3%mn、其余为mg和不可避免的杂质,杂质控制在0.05%以下;

[0037]

第三步:将熔炼炉温度降至720℃,保温1h后搅拌、除渣、静置20min,然后将合金熔融液浇注到预热至200℃的模具中;

[0038]

第四步:将浇注后的镁合金铸件连同模具空冷20min后脱模,然后在淬火油中油冷;

[0039]

第五步:将热处理炉升温至480℃,放入镁合金铸件,在硫铁矿保护气氛中保温24h,然后取出水冷,获得固溶处理态铸件;

[0040]

第六步:将固溶处理后的铸件放入烘箱,加热至100℃,保温16h后取出,空冷至室温,获得一级时效的铸件;然后将一级时效的铸件放入烘箱,加热至180℃,保温14h后取出,空冷至室温,获得二级时效的镁合金铸件。

[0041]

实施例1的镁合金铸件的金相图如图1所示,组织由α

‑

mg基体相、含lpso结构的x相、以及弥散分布的mn2(nd,ti)、mg(zn,zr)和zn2zr析出相组成,且基体晶粒边缘也形成lpso结构。

[0042]

对实施例1的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为373mpa,拉伸屈服强度为365mpa,压缩屈服强度与拉伸屈服强度的比值为1.02。

[0043]

对比例1

[0044]

除第二步的合金成分外,其余步骤均与实施例1一致,在实施例1合金成分的基础上去除了mn元素。对比例1的第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn

‑

ti和mg

‑

zr中间合金,各元素的质量百分比为:15.0%gd、2.8%zn、0.5%zr、0.5%nd、0.5%ti、其余为mg。

[0045]

对比例1的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为286mpa,拉伸屈服强度为269mpa,压缩屈服强度与拉伸屈服强度的比值为1.06。

[0046]

实施例2

[0047]

本发明的具有拉压对称性的高性能镁合金的制备方法,依次包括如下步骤:

[0048]

第一步:首先将99.99%的纯镁锭放入热处理炉中预热至干燥,接着将熔炼炉升温至280℃,通入co2 sf6混合保护性气体,放入预热好的纯镁锭;

[0049]

第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn

‑

ti、mg

‑

mn和mg

‑

zr中间合金,各元素的质量百分比为:14.0%gd、3.6%zn、0.6%zr、1.0%nd、0.6%ti、0.5%mn、其余为mg和不可避免的杂质,杂质控制在0.05%以下;

[0050]

第三步:将熔炼炉温度降至720℃,保温1h后搅拌、除渣、静置20min,然后将合金熔融液浇注到预热至200℃的模具中;

[0051]

第四步:将浇注后的镁合金铸件连同模具空冷20min后脱模,然后在淬火油中油冷;

[0052]

第五步:将热处理炉升温至500℃,放入镁合金铸件,在硫铁矿保护气氛中保温16h,然后取出水冷,获得固溶处理态铸件;

[0053]

第六步:将固溶处理后的铸件放入烘箱,加热至120℃,保温16h后取出,空冷至室

温,获得一级时效的铸件;然后将一级时效的铸件放入烘箱,加热至200℃,保温12h后取出,空冷至室温,获得二级时效的镁合金铸件。

[0054]

对实施例2的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为407mpa,拉伸屈服强度为416mpa,压缩屈服强度与拉伸屈服强度的比值为0.98。

[0055]

对比例2

[0056]

除第二步的合金成分外,其余步骤均与实施例2一致,在实施例2合金成分的基础上去除了ti元素。对比例2的第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn、mg

‑

mn和mg

‑

zr中间合金,各元素的质量百分比为:14.0%gd、3.6%zn、1.0%nd、0.6%zr、0.5%mn,其余为mg。

[0057]

对比例2的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为327mpa,拉伸屈服强度为292mpa,压缩屈服强度与拉伸屈服强度的比值为1.12。

[0058]

实施例3

[0059]

本发明的具有拉压对称性的高性能镁合金的制备方法,依次包括如下步骤:

[0060]

第一步:首先将99.99%的纯镁锭放入热处理炉中预热至干燥,接着将熔炼炉升温至280℃,通入co2 sf6混合保护性气体,放入预热好的纯镁锭;

[0061]

第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn

‑

ti、mg

‑

mn和mg

‑

zr中间合金,各元素的质量百分比为:15.5%gd、2.8%zn、0.8%zr、1.5%nd、0.3%ti、0.1%mn、其余为mg和不可避免的杂质,杂质控制在0.05%以下;

[0062]

第三步:将熔炼炉温度降至720℃,保温1h后搅拌、除渣、静置20min,然后将合金熔融液浇注到预热至200℃的模具中;

[0063]

第四步:将浇注后的镁合金铸件连同模具空冷20min后脱模,然后在淬火油中油冷;

[0064]

第五步:将热处理炉升温至520℃,放入镁合金铸件,在硫铁矿保护气氛中保温8h,然后取出水冷,获得固溶处理态铸件;

[0065]

第六步:将固溶处理后的铸件放入烘箱,加热至110℃,保温14h后取出,空冷至室温,获得一级时效的铸件;然后将一级时效的铸件放入烘箱,加热至190℃,保温12h后取出,空冷至室温,获得二级时效的镁合金铸件。

[0066]

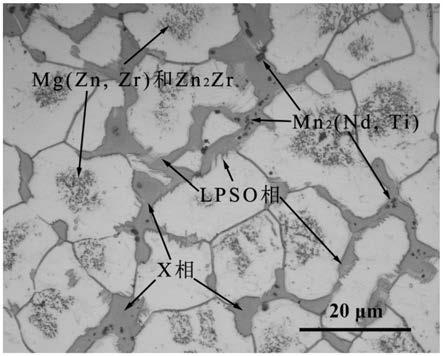

实施例3的镁合金铸件的金相图如图2所示,组织由α

‑

mg基体相、含lpso结构的x相、以及弥散分布的mn2(nd,ti)、mg(zn,zr)和zn2zr析出相组成,且基体晶粒边缘也形成lpso结构。

[0067]

对实施例3的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为393mpa,拉伸屈服强度为382mpa,压缩屈服强度与拉伸屈服强度的比值为1.03。

[0068]

对比例3

[0069]

除第二步的合金成分外,其余步骤均与实施例3一致,在实施例3合金成分的基础上去除了mn和ti元素。对比例3的第二步:将熔炼炉升温至750℃,当纯镁锭融化后,依次放入mg

‑

gd、mg

‑

nd、mg

‑

zn和mg

‑

zr中间合金,各元素的质量百分比为:15.5%gd、2.8%zn、0.8%zr、1.5%nd、其余为mg。

[0070]

对比例3的镁合金铸件的金相图如图3所示,组织由α

‑

mg基体相、含lpso结构的x相、以及弥散分布的mg(zn,zr)和zn2zr析出相组成,与实施例3的金相组织对比,该合金铸

件组织中无mn2(nd,ti)相,且基体晶粒边缘未观察到lpso结构,晶粒明显粗大(图2的比例尺为20μm,图3的比例尺为50μm)。

[0071]

对比例3的镁合金铸件进行强度试验,得到该镁合金铸件的压缩屈服强度为253mpa,拉伸屈服强度为204mpa,压缩屈服强度与拉伸屈服强度的比值为1.24。

[0072]

在实施例3与对比例3中,含有mn2(nd,ti)的合金比没有mn2(nd,ti)的合金的压缩屈服强度和拉伸屈服强度分别提高了55.3%和87.3%,且压缩屈服强度与拉伸屈服强度的比值由1.24降低到1.03。基体相和x相中分别形成弥散强化相,且组织明显细化,显著提高了合金的强度和拉压对称性。

[0073]

实施例1至实施例3及对比例1至对比例3的力学性能对比,如下表1所示:

[0074][0075][0076]

以上所述仅为本发明之较佳可行实施例而已,非因此局限本发明的专利保护范围。除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。