1.本公开涉及一种从包含ni和co的起始材料中回收金属,以及随后生产用于锂离子可再充电电池的电池前体的方法。

背景技术:

2.一种流行的电池化学涉及含有金属锂、镍、锰和钴(nmc)的正极粉末。另一种大量使用的化学是利用含有锂、镍、钴和铝(nca)的正极粉末。

3.在锂离子电池的寿命周期期间,产生了多种废材料,这些废料需要再循环以符合环境规章和法规。先前在电池的制造方法期间,由于难以满足质量标准而产生生产废物。这些材料从正极粉末、电极箔、隔膜箔到完整的电池单元或模块不等。

4.除了生产废物之外,寿命终止的电池也需要再循环。这产生甚至更复杂的废物流,主要包含锂电池,所述锂电池包括其所有的成分以及电气或电子组件,而且还可能包含一定量的非锂电池,例如镍

‑

镉、镍

‑

金属

‑

氢化物和锌电池。这些生产废物和寿命终止电池的衍生物也可以以粉末部分或黑色物质的形式用于再循环,这些粉末部分或黑色物质是机械和/或热预处理的结果。

5.废弃材料的化学复杂性朝着制造方法的终端而增加,因为越来越多的成分被添加到产品中。因此,电池单元和模块可以含有大量不同的元素,例如正极中的ni、co、mn、li、fe、al、v、p、f、c、ti和mg,负极中的li、ti、si、c、al和cu,电解质中的li、f、p和挥发性有机化合物,以及壳体中的al、fe、cu、ni、cr和具有cl和br的塑料。

6.在未来的10年期间,预计废旧电池的量每年超过100,000吨,主要是由于汽车行业正在进行的电气化。电池再循环业务也相应地增长。

7.一种传统方法是使用溶剂提取以从含有li的提纯的浸提溶液中提取co和ni。在另一种这样的方法中,通过沉淀从浸提溶液中分离co和ni,也产生贫ni和贫co的含li物流。金属提取或沉淀后的溶液中的li通常以li2co3盐或li3po4盐的形式从溶液中去除。meshram等[湿法冶金(hydrometallurgy),第150卷,第192至208页,2014]给出了回收废旧电池的金属的传统方法的概述。这些方法的缺点是相对于ni和co消耗超过化学计量数的例如naoh的碱,并且为了生产li浓缩物而相对于锂消耗化学计量数的na2co3或na3po4。

[0008]

自cn108439438已知另一种方法,其中将煅烧的含锂电池废物进行酸浸,从而产生含li、co、ni、mn、al、fe和cu的溶液,首先从所述溶液中去除cu、fe和al,之后通过用提取剂提取以去除li,随后使混合的硫酸镍、硫酸钴、硫酸锰结晶。这一方法还从cn107768763中已知,其中电池废物在酸中浸提,之后通过沉淀从获得的溶液中去除cu、fe和al,之后将li以lif的形式去除,随后使混合的硫酸镍、硫酸钴、硫酸锰结晶。

[0009]

然而,这些已知方法的缺点例如是在存在溶解的li的情况下,niso4的溶解度显著降低。这意味着对于给定体积的加工设备,例如循环工厂中的反应器,仅能容纳有限量的ni,从而限制了设备的ni生产能力。

[0010]

在这些已知的方法期间,消耗了显著量的酸来溶解所含的li。这可以容易地达到

典型电池废物的总酸消耗的33%。然后使用其它试剂去除li。因此,li的溶解和去除导致额外的盐排放。

[0011]

而且,提取步骤是昂贵的,因为它们通常需要高成本的提取剂和额外的方法步骤,例如将提取剂与要去除的一种或多种金属装载和汽提所述提取剂。

[0012]

因此,出于经济和环境原因,需要在浸提溶液中实现比这些已知方法中可能的ni浓度更高的ni浓度,优选还具有用于溶解的更低的酸消耗,具有较少或没有用于从浸提溶液中去除li的试剂的消耗,相应地具有更低的盐排放。

[0013]

因此,本发明的目的是提供一种从含有锂离子电池或其衍生产品的起始材料中回收金属m的方法,其中m表示ni和co和任选的mn,并且其优点在于可以实现在浸提溶液中更高浓度的m并减少试剂消耗。

技术实现要素:

[0014]

所述目的通过根据权利要求1的方法实现,特定地,通过从起始材料中至少部分地去除li实现。在浸提ni和co之前部分或完全地去除li对于以下情形是必要的:在给定体积下达到较高金属浓度,例如较高ni浓度,以及在随后的加工步骤期间维持所述浓度。从而实现了加工设备的处理能力的增加,以及试剂消耗的减少。

[0015]

因此,本发明涉及一种从含li起始材料中回收金属m的方法,其中m包括ni和co,所述方法包括以下步骤:

[0016]

步骤1:提供包含锂离子电池或其衍生产品的所述起始材料;

[0017]

步骤2:通过使用以下方法中的一种或多种去除大于(1)和(2)中的最大值的量的li:(1)存在于所述起始材料中的li的30%,和(2)为在随后的酸浸步骤中获得0.70或更低的li:m比率而确定的存在于所述起始材料中的li的百分比:

[0018]

‑

使用造渣剂的火法冶金熔炼方法,从而产生含li渣相和li烟雾以及易于酸浸的贫li的含ni

‑

co相中的一种或多种;

[0019]

‑

使用还原剂的热处理方法,从而产生含有至少一种水溶性li化合物的含ni

‑

co残留物,并且通过用水溶液洗涤来选择性地去除所述至少一种li化合物,从而获得易于酸浸的贫li的含ni

‑

co残留物;

[0020]

‑

使用水性或酸性溶液的湿法冶金浸提方法,从而从所述起始材料选择性地浸提li,其中ni和co是至少部分不溶的,并且固

‑

液分离,从而获得易于酸浸的贫li的含ni

‑

co残留物;

[0021]

步骤3:使用相对量的在步骤2中获得的贫li的含ni

‑

co材料和无机酸的随后的浸提,从而获得含ni和co溶液;和

[0022]

步骤4:使ni、co和任选的mn结晶。

[0023]

在工业设置中,用于方法的起始材料有时也被称为“进料”或“冶金装料”,后者尤其出现在谈论例如熔炼或金属精炼的冶金方法时。

[0024]

衍生产品可以包括来自电池生产的不同阶段的所有种类的生产废料、黑色物质、电极箔、寿命终止电池或模块。锂离子电池是指使用li作为其电荷载体的电池,其包括例如目前市场上的不同电池类型,以及即将出现的较新的电池技术,例如但不限于固态电池。

[0025]

li:m比率是li的摩尔浓度与金属m的总摩尔浓度的比率,其中m是ni co mn的总摩

尔浓度。

[0026]

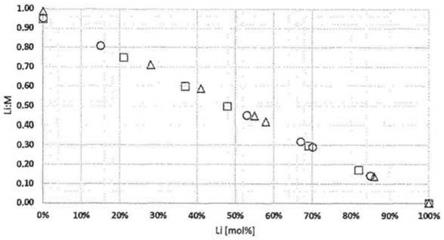

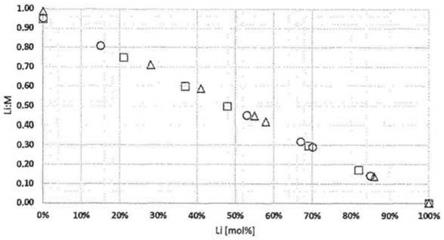

图1显示,对于三种不同的电池废料,在步骤3中获得的li:m比率作为在步骤2中获得的不同li去除率的函数是如何变化的:不含al和cu的电池废料(圆形);具有低al和cu含量的电池废料(方形);具有高al和cu含量的电池废料(三角形)。

[0027]

降低li:m比率增加了例如ni的溶解度。与存在li的情况相比,在不存在溶解的li的情况下,金属如ni的溶解度高得多。这是由于当li存在时,相应的阴离子如硫酸根的浓度增加。图2显示了在溶液含有li2so4和niso4的情况下,ni溶解度作为li:m比率的函数。这证实了在溶液仅含有niso4和li2so4的情况下,当li:m比率增加时,ni溶解度降低。

[0028]

类似于金属硫酸盐,同样的考虑也适用于其它无机金属盐,例如硝酸盐、氯化物及其混合物,其中那些金属可以是ni、co、mn、fe、cu、al等。

[0029]

注意,所述方法的步骤2定义了对于要去除的li的量而应用的两个标准(1)和(2),和然后选择这两个标准中的较高者。虽然标准(1)原则上对每种起始材料都有效,但标准(2),即在随后的酸浸步骤中去除li以获得0.70或更低的li:m比率,对于具有比先前起始材料中0.70的li:m比率高的li:m比率的起始材料可以是优选的。

[0030]

由于经济原因,认为0.70或更低的li:m比率在工业装置中是相关的,因为其显著增加了设备的生产能力(与使用相同体积的传统方法相比)。0.70或更低的li:m比率对应于在本发明的随后的浸提步骤3中(在硫酸盐基质中)120g/l或更高的金属浓度(不包括li)。尤其对于结晶步骤4,高金属浓度是有益的。

[0031]

在另一个实施方式中,步骤2的li:m比率,标准(2)为0.50或更低。所述方法的优点是(在硫酸盐基质中)具有128g/l或更高的金属浓度,其对应于0.50或更低的li:m比率。通过在所述方法的步骤2中去除li,在浸提溶液中获得这样较低的li:m比率。

[0032]

在另一个实施方式中,上述方法的步骤1和步骤2如下:

[0033]

从包含锂离子电池或其衍生产品的含li起始材料中回收金属m的方法,其中m包含ni和co,所述方法包括以下步骤:

[0034]

步骤1:提供li:m比率大于0.50的所述起始材料;

[0035]

步骤2:通过使用以下方法中的一种或多种去除为在随后的酸浸步骤中获得0.50或更低的li:m比率而确定的存在于所述起始材料中的li的百分比:

[0036]

‑

使用造渣剂的火法冶金熔炼方法,从而产生含li渣相和li烟雾以及易于酸浸的贫li的含ni

‑

co相中的一种或多种;

[0037]

‑

使用还原剂的热处理方法,从而产生含有至少一种水溶性li化合物的含ni

‑

co残留物,并且通过用水溶液洗涤来选择性地去除所述至少一种li化合物,从而获得易于酸浸的贫li的含ni

‑

co残留物;

[0038]

‑

使用水性或酸性溶液的湿法冶金浸提方法,从而从所述起始材料选择性地浸提li,其中ni和co是至少部分不溶的,并且固

‑

液分离,从而获得易于酸浸的贫li的含ni

‑

co残留物;

[0039]

然而,更优选在所述方法的步骤2中去除甚至更多的li,因为这将甚至更进一步降低在随后的浸提步骤3中的li:m比率并且增加有利效果。因此,在另一个实施方式中,金属浓度为135g/l或更高(在硫酸盐基质中),其对应于0.30或更低的li:m比率,更优选金属浓度为139g/l或更高(在硫酸盐基质中),其对应于0.20或更低的li:m比率。

[0040]

对于氯化物或硝酸盐基质,观察到如对于硫酸盐基质所述的类似有益效果。

[0041]

在本发明的结晶步骤4中将li:m比率降至0.50或更低、优选0.30或更低且更优选0.20或更低是有利的,因为可以产生更纯的晶体,即未被li污染的晶体。获得较纯的ni和/或co晶体对于生产例如正极活性材料是有利的,潜在地避免了额外的方法或提纯步骤。

[0042]

此外,当在浸提步骤之前去除li时,试剂消耗显著降低。例如,当在步骤2中去除起始材料中约30%的li时,在所述方法的步骤3期间的酸消耗已经降低了5%。

[0043]

在另一个实施方式中,步骤2的热处理方法在高于250℃的温度下进行。在热处理方法中可以使用各种还原剂,例如但不限于金属粉末、负极材料、硫、碳、co、co2、ch4、h2s、so2、nahso4或h2。负极材料可以用作还原剂。

[0044]

在另一个实施方式中,通过用水溶液洗涤选择性地去除至少一种水溶性li化合物的步骤是在2.5或更高的ph下进行。选择性去除是指相对于ni和co具有选择性。

[0045]

在所述方法的另一个实施方式中,步骤2的水溶性li化合物包含li2o、li2co3、lihco3、licl、li2so4、lif、lioh中的一种或多种。li的相应抗衡离子可以源自再循环方法中使用的潜在不同种类的起始材料或源自添加的还原剂。

[0046]

在所述方法的另一个实施方式中,将步骤2的火法冶金熔炼方法的含ni

‑

co相粉碎成平均直径为10mm或更低、优选1mm或更低且更优选0.5mm或更低的粒度分布。这对于在方法步骤3中的有效和快速浸提是有利的。粉碎成这样的平均粒度分布是通过本领域技术人员已知的标准方法,例如成粒、雾化或研磨进行的。

[0047]

在另一个实施方式中,方法步骤2可以使用湿法冶金方法进行,所述湿法冶金方法通过在特定的ph、温度和氧化还原电位的密切控制下操作来选择性地浸提锂。选择性溶解可以用水进行,称为选择性洗涤,或在添加例如但不限于磷酸或草酸的特定浸提剂时进行,或在存在例如但不限于过硫酸盐、臭氧、氯气的氧化剂的情况下进行。其它水热方法使电池废料经受高于正常浸提条件的高温,例如>80℃,或使用机械能,例如但不限于,湿粉碎方法而将锂释放为可溶性锂盐。

[0048]

在一个优选的实施方式中,无机酸是hno3、h2so4和hcl中的一种或多种。

[0049]

出于经济原因,在所述方法的步骤3之后的贫li的含ni和co溶液优选含有至少35%,更优选至少50%,更优选至少75%且最优选至少90%或更高的存在于起始材料中的ni和co。然后还获得一种或多种含有剩余部分的ni和co的副产物,其可以经历进一步的再循环方法。

[0050]

通过添加还原剂或氧化剂可以优化方法步骤3中的浸提产率。可以用于步骤3的还原剂为但不限于硫化物组分、硫、二氧化硫、亚硫酸盐组分、过氧化氢、金属化合物、氢气。可以用于步骤3的氧化剂为但不限于过硫酸盐、氧气、过氧化氢、氯气、臭氧。

[0051]

任选地,方法步骤3可以在特定条件、受控的ph和氧化还原电位下和/或用特定试剂进行,从而使溶解杂质如mn、fe、cu、al最少化。这是所述方法骤的明显优点,因为其增加了浸提后的含ni和co溶液中ni和co的浓度。

[0052]

通过将酸性溶液的氧化还原电位控制到相对于ag/agcl低于200mv,并且通过维持酸性溶液的ph低于4,完成了这种避免cu溶解的方法。在另一种这样的方法中,在存在含硫试剂的情况下从cu中选择性浸提co和ni,这产生了含co和ni溶液和含cu浸提残留物。

[0053]

在另一个实施方式中,所述方法包括在步骤3和步骤4之间的提纯步骤,其中来自

步骤3的含ni和co溶液还含有cu和/或fe和/或al,其中,在提纯步骤中,从含ni和co溶液中去除cu和/或fe和/或al。可以在步骤3中的固

‑

液分离之前进行一种或多种杂质的去除。

[0054]

fe的去除可以通过对溶液施加氧化条件以沉淀fe

3

化合物来处理,优选使用o2或h2o2作为氧化剂。

[0055]

cu去除可以通过本领域技术人员已知的标准方法如胶结或离子交换进行。

[0056]

al可以通过本领域技术人员已知的标准方法如溶剂提取或水解去除。

[0057]

在另一个实施方式中,来自步骤3的含ni和co溶液还含有mn,其中所述方法包括在步骤3和步骤4之间的mn去除步骤,其中从含ni和co溶液中去除mn。mn可以例如通过溶剂提取或氧化沉淀为mn

4

化合物而从这种含ni和co溶液中去除。

[0058]

在另一个实施方式中,步骤4是通过降低含ni和co溶液的温度和/或通过从含ni和co溶液中去除水和/或通过溶剂置换结晶来进行。注意,方法步骤4中的结晶包括ni化合物和co化合物的同时共结晶,以及ni化合物和co化合物和mn化合物的同时共结晶。

[0059]

优选地,所述方法没有溶剂提取或离子交换步骤,其中从含ni和co溶液中提取ni和/或co。这与传统使用的方法形成对比,在传统使用的方法中,通过特定地应用所述方法从含ni和co溶液中提取ni和/或co,以获得足够纯的co和/或ni盐。因此,与将从溶液中提取所需元素ni和co以及可能的mn的方法中提取大部分的金属相比,所述方法的优点在于不需要例如离子交换固体的昂贵化学品或用于溶剂提取的溶剂以及其汽提剂。另一方面,在最终结晶步骤之前总是可以增加提纯步骤以从含ni和co溶液中去除特定金属。例如,如果目标是生产纯镍晶体,则可以在结晶之前去除钴。

[0060]

作为额外的优点,结晶步骤,步骤4,提供了在步骤3和可能的精制步骤之后仍然存在于溶液中的痕量杂质的提纯步骤。

[0061]

此外,结晶还提供了对残留li的提纯步骤。在低li:m比率下,li优选在ni和/或co的结晶期间进入液体溶液中。残留li是在步骤2期间未去除的li,并且因此可以存在于步骤3中获得的含ni和co溶液中。

[0062]

在另一个实施方式中,在所述方法的步骤4之前,通过添加溶解形式或作为一种或多种可溶于含ni和co溶液中的化合物的ni和/或co,将含ni和co溶液中ni与co的比率调整到所需值。这样,可以制备对于所选的特定正极活性材料已经具有所需的ni与co的比率的结晶产物,从而潜在地避免了在那些材料的生产期间的额外方法或提纯步骤。

[0063]

在另一个实施方式中,在所述方法的步骤4之前,通过添加溶解形式或作为一种或多种可溶于含ni和co溶液的化合物的ni、co和mn中的一种或多种,将含ni和co溶液中ni与co与mn的比率调整到所需值。这样,可以制备对于所选的特定正极活性材料已经具有所需的ni与co与mn的比率的结晶产物,从而潜在地避免了在那些材料的生产期间的额外方法或提纯步骤。

[0064]

起始材料中mn的存在是任选的。考虑到合适的含mn化学品的低成本和良好的可获得性,甚至不含mn的含ni和co溶液也可以用于制备用于含ni

‑

co

‑

mn电池的活性材料的前体,其中稍后添加mn源。

[0065]

在另一个实施方式中,当以g/l表示时,含ni和co溶液含有比co多的ni。

[0066]

在另一个实施方式中,当以g/l表示时,含ni和co溶液含有比co和mn的总和多的ni。

[0067]

在另一个实施方式中,所述方法包括在步骤3和步骤4之间的提纯步骤,其中从含ni和co溶液中选择性地去除co,从而得到适于获得ni晶体的贫co的含ni溶液。

[0068]

在所述方法的另一个实施方式中,所述起始材料含有ni、co、li、al、f、以及cu和fe中的一种或多种,其中步骤2的火法冶金熔炼方法是用助熔剂对起始材料进行还原熔炼,其中含ni

‑

co相是包含大部分的ni、co、cu和至少部分的fe的合金,并且其中所述合金是贫li、al和f的。

[0069]

大部分是指存在于起始材料中的ni、co和cu总量的至少50%、优选75%且更优选90%或更高。

具体实施方式

[0070]

在附图和以下具体实施方式中,详细描述了优选的实施方式以实现本发明的实践。尽管参考这些具体的优选实施方式描述了本发明,但是应当理解,本发明并不限于这些优选的实施方式。相反,本发明包括许多替代、修改和等效方案,如从对下面的具体实施方式的考虑中将变得清楚的方案。

[0071]

本发明在以下实施例中作进一步说明:

[0072]

实施例1

[0073]

寿命终止电池在60升氧化铝坩埚中再循环。寿命终止电池含有10重量%al、2重量%fe、4重量%mn、4重量%co、9重量%cu、13重量%ni、2.5重量%li、25重量%c。其余包含例如元素,如氢、氧和氟。

[0074]

使用感应炉将起始熔渣加热至1450℃的温度。一旦达到所述温度,则在2小时的时间内将寿命终止电池与助熔剂的混合物逐渐添加到液态熔渣中。在此期间,将50kg电池与10kg石灰石和5kg砂一起添加。对于包括所述的寿命终止电池、起始熔渣和助熔剂的起始材料,li:m比率为1.53。在进料的装载期间,以220l/h的速率在浴上方吹入o2,以燃烧电池中的任何金属al和碳。一旦完成最后的添加,则将co以300l/h的速率吹过所述浴,持续1小时,以获得所需的还原程度。从而,形成渣相和合金相。从熔渣和合金中取出样品,并且在冷却之后分离各相。所得相的组成示于表1.1中,其余物质是烟雾。在所述火法冶金熔炼步骤期间,li的去除率为100%。

[0075]

表1.1:熔炼操作中组成以重量%计的详细材料平衡

[0076]

[0077][0078]

分布(%)alsicafemncocunili合金<0.1<0.1<0.192.033.395.999.199.1<0.1熔渣100.0100.0100.08.066.74.10.90.9100.0

[0079]

来自熔炼操作的部分合金相在惰性气氛下再熔化并在水射流中雾化。这产生了平均粒径为0.2mm的粉末部分。

[0080]

将600g雾化粉末添加到装有3.2l水的玻璃烧杯中。使用搅拌器使粉末悬浮和用于分配在烧杯底部注入的氧气。氧气在浸提期间充当氧化剂。将混合物加热并维持在80℃。在8小时内供应1.05l的998g/l硫酸以溶解所述粉末。9小时之后,完成浸提步骤,在此阶段基本上所有的金属都溶解。将烧杯冷却,并且过滤内容物。所得浸提滤液的体积为4.05l,且滤液包含60g/l ni、19g/l co、8.0g/l mn、38g/l cu、9.1g/l fe、<0.1g/l al,其中li:m比率为0。

[0081]

接着,通过用ni粉末胶结,从所述溶液中选择性地去除cu。这通过将浸提溶液缓慢泵入另一加热并搅拌的烧杯中,同时向同一烧杯中添加184g金属ni粉末来进行。在这个方法期间,ni与溶液中的cu交换。过滤之后,获得cu

‑

ni混合胶结料和除铜溶液。

[0082]

在下一步骤中,fe通过沉淀作为氢氧化物去除。这通过将除铜溶液再加热至80℃来进行。将氧气注入搅拌的烧杯中,并在3小时期间添加135g nico3。在这些条件下,沉淀fe(oh)3。过滤之后,获得富铁滤饼和3.9l滤液。滤液包含108g/l ni、18g/l co、7.7g/l mn、<0.01g/l cu、<0.01g/l fe、<0.1g/l al。

[0083]

然后校正co浓度、mn浓度和ni浓度以实现所需的ni与co与mn的比率,然后进行混合ni

‑

co

‑

mn硫酸盐的最终结晶。在所述实施例中,我们的目标是ni:co:mn的摩尔比为6:2:2。这通过在搅拌的烧杯中在80℃下再加热溶液,添加323g的七水合硫酸钴和336g单水合硫酸锰晶体来实现。在所述步骤中还添加1.3l水以获得包含80g/l ni、27g/l co、26g/l mn、<0.01g/l cu、<0.01g/l fe、<0.1g/l al的滤液。

[0084]

在45℃和真空下进行蒸发结晶。在结晶步骤结束时,获得混合的硫酸镍、硫酸钴和硫酸锰晶体。所述晶体包含16.1%ni、4.6%co、3.5%mn、<0.002%cu、<0.002%fe、<0.002%al。其余由硫酸盐和水合水组成。

[0085]

实施例2

[0086]

机械预处理的正极箔生产废物,称为黑色物质,首先在存在还原剂c的情况下热预处理,以在进行浸提前去除li。黑色物质含有33%ni、11%co、10%mn、<0.1%cu、<0.1%fe、0.4%al、6.1%li。其余包含例如元素,例如氧、碳和氟。起始材料的li:m比率为0.94。

[0087]

将300g黑色物质(具有上述组成的机械预处理的正极箔生产废物)与15.6g碳和244.8g cacl2·

2h2o混合。将所述混合物放入托盘中,并在电炉中加热至700℃的温度,同时用n2流持续吹扫炉。将700℃的温度维持6小时的时间。在此期间,ni氧化物、mn氧化物和co

35%过氧化氢作为还原剂。8小时之后,完成浸提步骤。将烧杯冷却,并且过滤内容物。浸提溶液(550ml)含有102g/l ni、19g/l co、<0.05g/l mn、3.8g/l al、0.2g/l li,li:m比率为0.01。

[0100]

然后在玻璃烧杯中将浸提溶液加热至80℃。当处于所述温度时,添加16.4g nico3和2.7g coco3。使用搅拌器以确保均匀的溶液。从而溶解ni和co,同时从溶液中选择性沉淀和去除al。提纯的滤液含有112g/l ni、21g/l co、<0.05g/l mn、<0.05g/l al、0.2g/l li。

[0101]

然后校正ni浓度和co浓度以实现所需的ni与co的比率,然后进行混合ni

‑

co硫酸盐晶体的最终结晶。在这种情况下,我们的目标是ni:co的摩尔比率为6:2。这通过在搅拌的烧杯中在80℃下再加热溶液,添加45g七水合硫酸钴晶体来实现。在所述步骤中还添加100ml水以获得含有96g/l ni、32g/l co、<0.05g/l mn、<0.05g/l al、0.2g/l li的滤液。

[0102]

蒸发结晶在20℃下进行。因此,形成混合的镍、钴和硫酸盐晶体。所述晶体含有17.6%ni、5.8%co、<0.001%mn、<0.001%al、0.001%li。假定形成niso4·

6h2o和coso4·

7h2o的混合物,并且其余包含硫酸盐和水合水。ni与co的重量比为3.03,证实了所需的摩尔比。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。