1.本发明涉及连铸技术领域,尤其是一种满足生产大规格线材冷镦钢的小方坯连铸方法。

背景技术:

2.冷镦钢主要用来加工和制造紧固件、连接件(如螺栓、螺母、螺钉、铆钉等)。冷镦性能是冷镦钢的重要性能之一。目前,φ25以下规格的冷镦钢线材国内主要采用小方坯进行轧制,铸坯断面尺寸基本为宽度140~180mm、厚度140~180mm。对于规格更大的冷镦钢线材如φ30~φ50,由于设计的轧机不能直接轧制大断面铸坯,而小断面铸坯直接轧制会存在压缩比低的问题,导致线材中心疏松、缩孔等难以满足质量控制要求,因此通常只能采用两火材生产工艺,即先将大断面铸坯开坯成小断面铸坯,然后再将小断面铸坯进行轧制,这种方法带来的问题是生产成本高、生产效率低,平均吨钢成本增加约400~600元。

技术实现要素:

3.本发明要解决的技术问题是:为了克服现有技术中之不足,本发明提供一种满足生产大规格线材冷镦钢的小方坯连铸方法,通过对连铸工艺参数进行优化,使连铸坯在轧制前的致密度即达到或接近热轧态控制水平,从而在小压缩比生产条件下,确保大规格线材中心疏松、偏析等指标完全满足生产大规格线材冷镦钢的质量要求。

4.本发明解决其技术问题所采用的技术方案是:一种满足生产大规格线材冷镦钢的小方坯连铸方法,包括以下步骤:

5.(1)、连铸坯断面尺寸为160

×

160mm2;

6.(2)、连铸坯的拉速为2.3~2.8m/min;

7.(3)、浇铸前钢水过热度控制在35~45℃,并关闭末端电磁搅拌;

8.(4)、采用直通式浸入式水口,二冷比水量为0.8~1.4l/kg;

9.(5)、连铸机配备7台拉矫机,1#~3#拉矫辊不进行压下,4#~7#拉矫辊进行压下,通过对铸坯厚度方向施加压力,可以使单个辊子压下量为5~12mm,铸坯厚度总压下量为20~40mm,铸坯厚度总变形量为10~25%。

10.所述的线材轧制规格为φ30~φ50。

11.上述连铸坯采用大盘卷轧制工艺,轧制参数按照常规工艺来,无需刻意调整或优化轧制参数,轧制流程为连铸坯经加热炉后进行高压水除鳞,然后依次经过粗轧、中轧、预精轧、三辊kocks轧机、卷曲、打包入库。

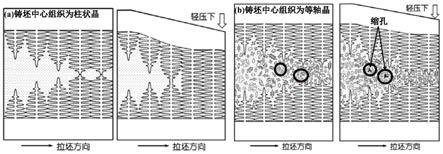

12.通过对压下效果研究发现,当铸坯中心为柱状晶时,由于柱状晶具有方向性,采用压下工艺,更容易将中心缩孔压合;当中心为等轴晶时,由于等轴晶没有方向性,采用压下工艺,中心疏松、缩孔控制效果没有柱状晶显著,典型示意图如图1。

13.因此为了获得更多柱状晶,本方法摈弃了传统的低过热度、低拉速、低比水量浇铸的工艺,采用高过热度、高拉速、高比水量浇铸,并且关闭末端电磁搅拌,以最大化提高柱状

晶比例,减少等轴晶比例。同时,配合大压下量工艺,将中心缩孔压合,所获得的连铸坯采用一火材生产工艺即可满足生产大规格线材冷镦钢的要求。

14.本发明的有益效果是:本发明采用高拉速、高过热度、高比水量进行浇铸,并关闭末端电磁搅拌,采用20~40mm大压下量对连铸坯进行压下,以获得更高比例的柱状晶,改善铸坯中心疏松和缩孔,使得连铸坯致密度达到或接近热轧态控制水平,在采用小压缩比条件下实现大规格线材轧制,从而实现一火材替代两火材生产,最终达到降低生产成本和提高产品质量的目的。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

16.图1为柱状晶和等轴晶轻压效果示意图。

17.图2为实施例1铸坯纵剖样低倍样酸洗后图片。

18.图3为实施例2铸坯纵剖样低倍样酸洗后图片。

具体实施方式

19.现在结合实施例对本发明作进一步详细的说明。

20.实施例1:

21.本实施例提供一种满足生产大规格线材冷镦钢的小方坯连铸方法。

22.连铸过程:采用160

×

160断面连铸机生产,拉速为2.5m/min,过热度控制在42℃,采用直通式浸入式水口,二冷比水量为1.2l/kg,关闭末端电磁搅拌;采用4#~7#拉矫辊进行压下,压下量分别为6、6、8、5mm,总压下量为25mm。

23.轧钢过程:采用大盘卷轧制工艺,轧制参数按照常规工艺来,不需要刻意调整或优化轧制参数,轧制流程为铸坯在加热段温度为1020℃,均热段温度为1075℃,开轧温度为1030℃,总加热时间为125min,铸坯经加热炉后进行高压水除鳞,然后依次经过粗轧、中轧、预精轧、三辊kocks轧机、卷曲、打包入库。

24.检测结果:连铸坯纵剖样酸洗后图片如图2,中心缩孔全部压合,中心偏析、疏松为0.5级,中心缩孔为0级;热轧后线材规格为φ38,线材中心偏析、疏松0.5级,完全满足质量要求。

25.实施例2:

26.本实施例提供一种满足生产大规格线材冷镦钢的小方坯连铸方法。

27.连铸过程:采用160

×

160断面连铸机生产,拉速为2.6m/min,过热度控制在39℃,采用直通式浸入式水口,二冷比水量为1.2l/kg,关闭末端电磁搅拌;采用4#~7#拉矫辊进行压下,压下量分别为6、7、8、9mm,总压下量为30mm。

28.轧钢过程:采用大盘卷轧制工艺,轧制参数按照常规工艺来,不需要刻意调整或优化轧制参数,轧制流程为铸坯在加热段温度为1043℃,均热段温度为1085℃,开轧温度为1042℃,总加热时间为138min,铸坯经加热炉后进行高压水除鳞,然后依次经过粗轧、中轧、预精轧、三辊kocks轧机、卷曲、打包入库。

29.检测结果:连铸坯纵剖样酸洗后图片如图3,中心缩孔全部压合,中心偏析、疏松为0.5级,中心缩孔为0级;热轧后线材规格为φ42,线材中心偏析、疏松0.5级,完全满足质量

要求。

30.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种满足生产大规格线材冷镦钢的小方坯连铸方法,其特征是:包括以下步骤:(1)、连铸坯断面尺寸为160

×

160mm2;(2)、连铸坯的拉速为2.3~2.8m/min;(3)、浇铸前钢水过热度控制在35~45℃,并关闭末端电磁搅拌;(4)、采用直通式浸入式水口,二冷比水量为0.8~1.4l/kg;(5)、连铸机配备7台拉矫机,1#~3#拉矫辊不进行压下,4#~7#拉矫辊进行压下,通过对铸坯厚度方向施加压力,可以使单个辊子压下量为5~12mm,铸坯厚度总压下量为20~40mm,铸坯厚度总变形量为10~25%。2.如权利要求1所述的满足生产大规格线材冷镦钢的小方坯连铸方法,其特征是:所述的线材轧制规格为φ30~φ50。

技术总结

本发明涉及一种满足生产大规格线材冷镦钢的小方坯连铸方法,选用断面尺寸为160mm

技术研发人员:王郢 徐建飞 王昆鹏 王立涛 沈艳 王向红 杨成威 蒋鲤平

受保护的技术使用者:常州中天特钢有限公司

技术研发日:2021.08.18

技术公布日:2021/11/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。