1.本发明涉及高通量测定金属粉末增材制造过程热影响区温度的方法,属于增材制造用金属粉末领域。

背景技术:

2.近年来,增材制造技术因其无需模具快速成形的特点在制备航空航天复杂结构件上展现出了显著的优势。金属粉末在高能束增材制造过程所经历的热历史对成形零件至关重要,增材制造成形时金属粉末快速熔化和凝固过程往往通过激光功率、扫描速度等设备参数进行控制,以获得相应组织和性能的零件。然而,对于金属粉末材料成形过程而言,温度才是直接影响组织和性能的关键因素。由于增材制造是一个高温、高速的过程,光斑尺寸小且移动速度快,加热速度和冷速也很快,传统精确的接触式测温手段在增材制造过程均难以应用,目前多采用数值模拟的方法进行估算。如何建立增材制造工艺参数与温度以及材料的组织性能的关系成为当前急需解决的关键技术问题。

技术实现要素:

3.本发明的目的是:提出一种高通量测定金属粉末增材制造过程热影响区温度的方法,以解决现有技术只能通过在增材制造激光功率、扫描速度等工艺参数控制合金的组织性能,激光光斑移动速度快、合金加热冷却速度快,而无法测定直接决定组织性能的最直接的影响因素—温度这一问题,通过建立增材制造工艺参数和熔化高温区周边粉末的组织和实际温度的关系,为增材制造工艺参数优化提供理论依据和技术支撑。

4.为解决此技术问题,本发明的技术方案是:

5.提供一种高通量测定金属粉末增材制造过程热影响区温度的方法,首先采用在温度可控的加热条件下以“秒”数量级获得金属粉末不同温度下显微组织特征定量参数,再通过激光热源以多种不同的工艺参数组合扫描(扫描一次)通过粉末原始组织金相磨面表面以模拟实际工况,最后对比实际激光热源加热后热影响区组织和此前测定的不同温度下粉末的显微组织特征定量参数,以确定激光热源加热冷却后热影响区的实际温度;

6.所述显微组织特征定量参数包括:晶粒度、析出相。

7.温度可控是指利用快速加热炉或者采用gleeble热力模拟试验机等可以控制温度等条件下。

8.不同温度下是指样品固结成形的温度到液相线温度之间。

9.包含以下具体步骤:

10.步骤一、将所制备的金属粉末通过机械振动筛分机筛分为所需粒度等级备用;

11.步骤二、将合金粉末放入不锈钢管中除气、封焊制备包套;

12.步骤三、采用热力学软件计算合金的相平衡图,确定合金的主要析出相相变温度并采用差热扫描量热分析验证;

13.步骤四,将包套放入热等静压机中加热保温将粉末固结成形,保温温度低于粉末

相变温度;

14.步骤五、将热等静压后包套加工成圆柱状试样,在gleeble热模拟试验机中快速加热到不同温度并快速冷却;

15.步骤六、利用仪器观察不同温度和速度加热冷却后试样的显微组织,并进行定量分析,获得原始金属粉末经不同温度处理后的显微组织特征定量参数,同时获得该成分金属粉末树枝晶到等轴晶的临界转变温度,以验证此前热等静压保温温度选择的合理性;

16.步骤七、另取保温温度低于粉末相变温度的热等静压后加工好圆柱状试样,切取小段并在端面进行标准金相制样,形成粉末的光亮截面;试验后可直接在电镜下观察组织和定量分析,因激光加热熔池比较浅,后期磨样很容易磨掉关注的组织。

17.步骤八、利用增材制造设备的激光热源,采用不同的工艺参数激光束扫描热等静压后金相试样表面以模拟增材制造实际工况,在粉末截面表面形成激光熔覆通道;

18.步骤九、利用仪器观察不同工艺参数下激光扫描熔覆粉末后的熔覆通道热影响区显微组织,并进行定量分析,获得不同增材制造工艺条件下粉末热影响区的显微组织特征定量参数;

19.步骤十、对比不同温度加热后原始粉末的显微组织和不同增材制造工艺条件下粉末激光熔覆道热影响区的显微组织,找到组织相近的试样所对应的温度,进而确定增材制造工艺条件下金属粉末熔覆通道热影响区温度。

20.所述步骤一中金属粉末粒度范围为1μm~150μm;

21.所述步骤二中不锈钢管的直径为5

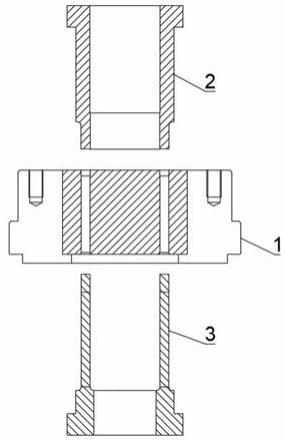

‑

10mm,长度100

‑

300mm,除气时真空度为<10

‑

3pa;。

22.所述步骤三采用thermal

‑

calc或jmatpro软件计算合金的相平衡图,确定合金的析出相相变温度,并采用差热扫描量热分析(dsc)或者差热分析(dta)验证结果;

23.所述步骤四将包套放入热等静压机中加热保温将粉末固结成形,保温温度低于粉末主要相变温度50℃以上;

24.所述步骤五将热等静压后的试样加工成直径5

‑

10mm,长度20

‑

60mm的圆柱形,放入gleeble热模拟试验机进行快速加热和短时保温并快速冷却,升温时间1

‑

2s,保温1

‑

10s,随后断电快速冷却(gleeble加热速度和冷却速度上限分别为10000℃/s和400℃/s),加热保温温度范围为热等静压温度至液相线之间(高温合金为800

‑

1500℃),设置多个特征保温温度点,温度点3个以上;

25.所述步骤六采用光学金相显微镜(om)、扫描电子显微镜(sem)或电子背散射衍射(ebsd)观察和定量分析不同温度加热和冷却的高温合金粉末,确定不同温度条件下金属粉末的显微组织特征定量参数,测量粉末经快速升降温处理后的平均晶粒尺寸,采用同步辐射x射线衍射测定快速加热后粉末的相种类;

26.所述步骤七另取热等静压后加工好圆柱状试样,切取直径为5

‑

10mm,高度5

‑

15mm的小圆柱段,并在端面进行标准金相制样,采用分别采用200#、400#、800#、1000#、1200#碳化硅砂纸磨样,再利用金刚石喷雾分别进行2.5μm和0.5μm粒度的抛光,形成具有原始组织特征的大块体粉末光亮截面试样。

27.所述步骤八利用增材制造设备的激光热源,采用不同的工艺参数激光束扫描热等静压后金相试样表面以模拟增材制造实际工况,在粉末截面表面形成激光熔覆通道,其中

激光的功率范围20w~400w,扫描速度范围50mm/s~1000mm/s,一个圆柱试样上包含的增材制造工艺组合3个以上。

28.所述步骤九采用激光共焦显微镜、sem或ebsd观察激光熔覆通道附近的显微组织,并定量分析不同增材制造工艺条件下金属粉末热影响区的显微组织,确定显微组织特征定量参数,测定激光热源扫描后热影响区金属粉末的晶粒平均尺寸,采用同步辐射x射线衍射测定经过激光熔覆后合金的相种类。

29.所述步骤十对比不同温度加热后原始粉末和不同增材制造工艺条件下粉末截面热影响区的晶粒度,找到最接近的试样所对应的温度,采用插值法确定增材制造工艺条件下金属粉末熔覆通道热影响区温度。

30.本发明的有益效果是:

31.第一,成本低,仅用很少的金属粉末用量即可完成试验和测量,其中gleeble试验单个典型试样尺寸直径10mm、长度40mm圆柱,激光扫描熔覆试验单个典型试样尺寸直径10mm、长度10mm圆柱;

32.第二,试样制备效率高,可一次制备多种成分的金属粉末热等静压管状包套;

33.第三,温度对粉末组织影响的测试速度快,在gleeble试验机中以“秒”数量级即可获得不同温度条件的粉末显微组织特征参量;

34.第四,增材制造工艺参数对组织影响的测试效率高,可以在一个直径10mm的金相磨面表面扫描多个激光熔覆通道,一次获得多种工艺条件对粉末组织的影响数据;

35.第五,因成本低和效率高,为同时制备多种条件的和成分的增材制造金属粉末提供了可能,可以同时制备不同成分、不同激光功率以及不同扫描速率的粉末试样,实现高通量试验;

36.第六,由于增材制造高温和光斑高速移动等特征,本方法可实现热电偶等接触式测量手段直接测量无法实现的功能,不仅准确获得温度信息,还可同时获得组织转变和相变信息;

37.第七,测量准确性高,采用热电偶测温然后组织比对的方式较传统红外测温等非接触在线测量手段更准确。

38.第八,采用保持粉末原始组织的温度固结成形并在金相磨面的表面直接进行激光熔覆试验的手段,充分利用了激光熔池较为细小对原始组织损伤小的特点,后期不需要再进行金相磨样从而破坏原始组织,可以在光亮表面原位观察到熔覆区和热影响区的组织转变。

39.第九,试样永久保存便于后续分析,不同温度粉末组织演变试样和激光熔覆试样均适用于多种表征手段包括光学金相、扫描电镜、激光共焦显微镜、ebsd和同步辐射x射线衍射等,且表征结果具有可比性。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施例,都属于本发明保护的范围。

41.下面将详细描述本发明实施例的各个方面的特征。在下面的详细描述中,提出了许多具体的细节,以便对本发明的全面理解。但是,对于本领域的普通技术人员来说,很明显的是,本发明也可以在不需要这些具体细节的情况下就可以实施。下面对实施例的描述仅仅是为了通过示出本发明的示例对本发明更好的理解。本发明不限于下面所提供的任何具体设置和方法,而是覆盖了不脱离本发明精神的前提下所覆盖的所有的产品结构、方法的任何改进、替换等。

42.在下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。下面结合3个具体实施例描述本发明的高通量测定金属粉末增材制造过程热影响区温度的方法。

43.实施例1

44.步骤一、采用氩气雾化制粉制备ni

‑

co

‑

cr

‑

w

‑

mo

‑

ta

‑

al

‑

ti

‑

b

‑

zr

‑

nb

‑

c多组元高温合金粉末,将所制备的金属粉末通过机械振动筛分机筛分为63

‑

105μm;

45.步骤二、合金粉末放入不锈钢管中除气、封焊,制备包套中不锈钢管的内直径为10mm,外径12mm,长度200mm,除气时真空度为<10

‑3pa;

46.步骤三、采用jmatpro软件计算合金的相平衡图,确定合金的主要析出相相变温度,并采用差热扫描量热分析(dsc)验证,合金的液相线温度为1339℃,开始熔化温度温度1210℃,γ'溶解温度1155℃;

47.步骤四、将包套放入热等静压机中加热保温将粉末固结成形,保温温度为910℃,保温时间2h,压力120mpa;

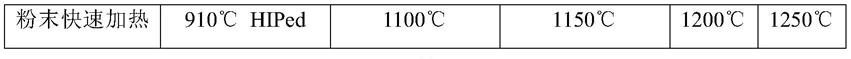

48.步骤五、将热等静压后的试样加工成直径10mm、长度50mm的圆柱形,放入gleeble热模拟试验机进行快速加热和短时保温并快速冷却,升温时间2s,保温10s,随后断电快速冷却,加热保温温度分别选取合金开始熔化温度以下的1100℃、1150℃、1200℃以及固液两相区的1250℃,共计4个温度点;

49.步骤六、采用扫描电子显微镜(sem)或电子背散射衍射(ebsd)观察和定量分析不同温度加热和冷却的高温合金粉末显微组织,测量粉末经快速升降温处理后的平均晶粒尺寸,910℃热等静压态(hiped)晶粒尺寸为7μm,1100℃加热后晶粒尺寸8μm,1150℃为12μm,1200℃为19μm,1250℃为23μm。采用同步辐射x射线衍射测定以上快速加热后粉末的相种类,均包括基体γ相以及微量的mc碳化物和γ'相;

50.步骤七、另取热等静压后加工好圆柱状试样,切取直径为10mm,高度12mm的小圆柱段,并在端面进行标准金相制样,采用分别采用200#、400#、800#、1000#、1200#碳化硅砂纸磨样,再利用金刚石喷雾分别进行2.5μm和0.5μm粒度的抛光,形成具有原始组织特征的大块体粉末光亮截面试样;

51.步骤八、利用增材制造设备的激光热源,采用不同的工艺参数激光束熔覆扫描热等静压后金相试样表面以模拟增材制造实际工况,在粉末截面表面形成激光熔覆通道,其中激光功率200w,扫描速度范围500mm/s;

52.步骤九、采用激光共焦显微镜、sem或ebsd观察激光熔覆通道附近的显微组织,并定量分析不同增材制造工艺条件下金属粉末热影响区的显微组织,确定显微组织特征定量参数,测定激光热源扫描后热影响区金属粉末的晶粒平均尺寸为12.1μm,采用同步辐射x射线衍射测定激光熔覆合金的相为基体γ相以及微量的mc碳化物和γ'相;

53.步骤十、对比不同温度加热后原始粉末和不同增材制造工艺条件下粉末截面热影响区的晶粒度,激光熔覆热影响区晶粒平均尺寸为12.1μm,通过线性插值法,即介于上述高温合金粉末1150℃时的晶粒尺寸12μm和1200℃晶粒尺寸19μm之间,与1150℃误差晶粒尺寸误差为0.1μm,确定增材制造激光功率200w、扫描速度范围500mm/s工艺条件下金属粉末熔覆通道热影响区温度为1150℃。

54.实施例2

55.步骤一、采用氩气雾化制粉制备ni

‑

co

‑

cr

‑

w

‑

mo

‑

ta

‑

al

‑

ti

‑

b

‑

zr

‑

nb

‑

c多组元高温合金粉末,将所制备的金属粉末通过机械振动筛分机筛分为63

‑

105μm;

56.步骤二、合金粉末放入不锈钢管中除气、封焊,制备包套中不锈钢管的内直径为10mm,外径12mm,长度200mm,除气时真空度为<10

‑3pa;

57.步骤三、采用jmatpro软件计算合金的相平衡图,确定合金的主要析出相相变温度,并采用差热扫描量热分析(dsc)验证,合金的液相线温度为1339℃,开始熔化温度温度1210℃,γ'溶解温度1155℃;

58.步骤四、将包套放入热等静压机中加热保温将粉末固结成形,保温温度为910℃,保温时间2h,压力120mpa;

59.步骤五、将热等静压后的试样加工成直径10mm、长度50mm的圆柱形,放入gleeble热模拟试验机进行快速加热和短时保温并快速冷却,升温时间2s,保温10s,随后断电快速冷却,加热保温温度分别选取合金开始熔化温度以下的1100℃、1150℃、1200℃以及固液两相区的1250℃,共计4个温度点;

60.步骤六、采用扫描电子显微镜(sem)或电子背散射衍射(ebsd)观察和定量分析不同温度加热和冷却的高温合金粉末显微组织,测量粉末经快速升降温处理后的平均晶粒尺寸,910℃热等静压态晶粒尺寸为7μm,1100℃加热后晶粒尺寸8μm,1150℃为12μm,1200℃为19μm,1250℃为23μm。采用同步辐射x射线衍射测定以上快速加热后粉末的相种类,均包括基体γ相以及微量的mc碳化物和γ'相;

61.步骤七、另取热等静压后加工好圆柱状试样,切取直径为10mm,高度12mm的小圆柱段,并在端面进行标准金相制样,采用分别采用200#、400#、800#、1000#、1200#碳化硅砂纸磨样,再利用金刚石喷雾分别进行2.5μm和0.5μm粒度的抛光,形成具有原始组织特征的大块体粉末光亮截面试样;

62.步骤八、利用增材制造设备的激光热源,采用不同的工艺参数激光束熔覆扫描热等静压后金相试样表面以模拟增材制造实际工况,在粉末截面表面形成激光熔覆通道,其中激光功率200w,扫描速度范围200mm/s;

63.步骤九、采用激光共焦显微镜、sem或ebsd观察激光熔覆通道附近的显微组织,并定量分析不同增材制造工艺条件下金属粉末热影响区的显微组织,确定显微组织特征定量参数,测定激光热源扫描后热影响区金属粉末的晶粒平均尺寸为13.6μm,采用同步辐射x射线衍射测定激光熔覆合金的相为基体γ相以及微量的mc碳化物和γ'相;

64.步骤十、对比不同温度加热后原始粉末和不同增材制造工艺条件下粉末截面热影响区的晶粒度,激光熔覆热影响区晶粒平均尺寸为13.6μm,介于粉末1150℃时的晶粒尺寸12μm和1200℃晶粒尺寸19μm之间,通过线性插值法,确定增材制造激光功率200w、扫描速度范围200mm/s工艺条件下金属粉末熔覆通道热影响区温度为1160.4℃。

65.实施例3

66.步骤一、采用氩气雾化制粉制备ni

‑

co

‑

cr

‑

w

‑

mo

‑

ta

‑

al

‑

ti

‑

b

‑

zr

‑

nb

‑

c多组元高温合金粉末,将所制备的金属粉末通过机械振动筛分机筛分为63

‑

105μm;

67.步骤二、合金粉末放入不锈钢管中除气、封焊,制备包套中不锈钢管的内直径为10mm,外径12mm,长度200mm,除气时真空度为<10

‑3pa;

68.步骤三、采用jmatpro软件计算合金的相平衡图,确定合金的主要析出相相变温度,并采用差热扫描量热分析(dsc)验证,合金的液相线温度为1339℃,开始熔化温度温度1210℃,γ'溶解温度1155℃;

69.步骤四、将包套放入热等静压机中加热保温将粉末固结成形,保温温度为910℃,保温时间2h,压力120mpa;

70.步骤五、将热等静压后的试样加工成直径10mm、长度50mm的圆柱形,放入gleeble热模拟试验机进行快速加热和短时保温并快速冷却,升温时间2s,保温10s,随后断电快速冷却,加热保温温度分别选取合金开始熔化温度以下的1100℃、1150℃、1200℃以及固液两相区的1250℃,共计4个温度点;

71.步骤六、采用扫描电子显微镜(sem)或电子背散射衍射(ebsd)观察和定量分析不同温度加热和冷却的高温合金粉末显微组织,测量粉末经快速升降温处理后的平均晶粒尺寸,910℃热等静压态晶粒尺寸为7μm,1100℃加热后晶粒尺寸8μm,1150℃为12μm,1200℃为19μm,1250℃为23μm。采用同步辐射x射线衍射测定以上快速加热后粉末的相种类,均包括基体γ相以及微量的mc碳化物和γ'相;

72.步骤七、另取热等静压后加工好圆柱状试样,切取直径为10mm,高度12mm的小圆柱段,并在端面进行标准金相制样,采用分别采用200#、400#、800#、1000#、1200#碳化硅砂纸磨样,再利用金刚石喷雾分别进行2.5μm和0.5μm粒度的抛光,形成具有原始组织特征的大块体粉末光亮截面试样;

73.步骤八、利用增材制造设备的激光热源,采用不同的工艺参数激光束熔覆扫描热等静压后金相试样表面以模拟增材制造实际工况,在粉末截面表面形成激光熔覆通道,其中激光功率200w,扫描速度范围100mm/s;

74.步骤九、采用激光共焦显微镜、sem或ebsd观察激光熔覆通道附近的显微组织,并定量分析不同增材制造工艺条件下金属粉末热影响区的显微组织,确定显微组织特征定量参数,测定激光热源扫描后热影响区金属粉末的晶粒平均尺寸为16.5μm,采用同步辐射x射线衍射测定激光熔覆合金的相为基体γ相以及微量的mc碳化物和γ'相;

75.步骤十、对比不同温度加热后原始粉末和不同增材制造工艺条件下粉末截面热影响区的晶粒度,激光熔覆热影响区晶粒平均尺寸为16.5μm,介于粉末1150℃时的晶粒尺寸12μm和1200℃晶粒尺寸19μm之间,通过线性插值法,确定增材制造激光功率200w、扫描速度范围100mm/s工艺条件下金属粉末熔覆通道热影响区温度为1182.1℃。

76.不同温度下高温合金粉末的晶粒平均尺寸和不同工艺参数激光熔覆扫描后高温合金热影响区的晶粒尺寸如表1所示。

77.表1

78.[0079][0080]

如表1所示,首先通过对样品仅2秒快速加热到1100~1250℃并保温10秒的方式,获得金属粉末在1100~1250℃范围的平均晶粒度参数(8μm~23μm),再通过激光热源分别以3种工艺参数组合(200w、500mm/s~200w、100mm/s)扫描(单道单次快速扫描)通过粉末原始组织金相磨面表面以模拟实际工况,最后对比实际激光热源加热后热影响区组织和此前测定的不同温度下粉末的平均晶粒度数值,激光熔覆后热影响区的晶粒尺寸12.1μm~16.5μm与粉末快速加热保温的晶粒尺寸12μm~19μm接近,因此热影响区温度应该在1150~1200℃之间,通过插值法确定3种工艺条件下激光熔覆热影响区温度分别为1150、1160.4和1182.1℃,高通量测定激光热源加热冷却后热影响区的实际温度。

[0081]

最后应该说明的是:以上实施例仅用以说明本发明的技术方案,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可以轻易想到各种等效的修改或者替换,这些修改或者替换都应该涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。