一种n06600铁镍基合金热连轧板卷及其酸洗工艺

技术领域

1.本发明属于铁镍基合金生产技术领域,特别涉及一种n06600铁镍基合金热连轧板卷及其酸洗工艺。

背景技术:

2.n06600合金是以镍为基体的镍铬铁因康合金,该合金名义化学成分为1cr15ni75fe8,是一种耐高温耐蚀合金。该合金对酸、碱溶液耐腐蚀性能强,特别是在氯离子溶液中有着比其他金属更强的抗应力腐蚀性,广泛应用于造船、压力容器、石油化工、热交换器等行业;现有的n06600带卷的生产方式能耗较高,生产效率较低,成材率以及尺寸精度较低;同时在n06600带卷的酸洗过程中往往使用硫酸加入到酸洗工艺中去;但是硫酸不易挥发,会对原有溶液ph产生影响,同时易产生后续污染等,所以需要一种本发明采用热连轧的生产方式以提高成材率和生产效率,减低能耗。

技术实现要素:

3.本发明的目的是克服现有技术中不足,提供一种n06600铁镍基合金热连轧板卷及其酸洗工艺,能够提高成材率和生产效率,减低能耗。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种n06600铁镍基合金热连轧板卷及其酸洗工艺,化学成分重量百分比为:c≤0.04%,mn≤1.3%,ni≤21%,n≤0.06%,si≤0.45%,cr≤28%,cu≤0.085%,p≤0.03%,s≤0.0015%,al≤0.05%;余量为fe元素和不可避免的杂质;

6.其工艺步骤如下:

7.1)准备上述组分原料至加热炉进行加热,板坯厚度为220

‑

240mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在700

‑

750℃,加热时间设为60

‑

65min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45

‑

50min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为50

‑

60min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35

‑

40min;高温段包括加热二段和均热段,高温段时间≤95min,总在炉时间为190

‑

210min。

8.2)粗轧:加热后的板坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对板坯进行5道次轧制,一道次压下率为22.1

‑

24.3%;二道次压下率为25.3

‑

29.5%;三道次压下率为26.2

‑

30.6%;四道次压下率为14.5

‑

16.8%;五道次压下率为10.1

‑

14.2%。

9.3)精轧:经过传输进入精轧机构,精轧开轧温度设为1050

‑

1070℃;精轧结束温度>850℃。

10.4)卷取:精轧后送入卷取机构进行卷取。

11.5)开卷及焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗。

12.6)退火:通过退火机构对合金板进行退火处理,然后进行冷却。

13.7)破磷抛丸;通过抛丸机对退火后的合金板进行抛丸处理。

14.8)酸洗:通过酸洗机构对合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为60

±

5g/l,hf浓度为5

±

2g/l,金属离子<40g/l,温度45

‑

55℃;混酸二段hno3浓度为75

±

5g/l,hf浓度<0.5g/l,金属离子<40g/l,温度30

‑

35℃。

15.9)清洗及烘干:通过清洗机构对酸洗后的合金板进行清洗,然后通过烘干系统对合金板进行烘干后再进行卷曲处理。

16.本发明与现有技术相比较有益效果表现在:

17.1)本发明在酸洗工艺段采用氢氟酸和硝酸进行混酸对铁镍基合金板表面的氧化物等进行酸洗,取消了原有酸洗工艺中使用硫酸酸洗的工艺步骤,降低了污染,避免了使用硫酸酸洗所带来的弊端的产生;

18.2)本发明经研究使用热连轧的生产方式;通过多段加热控制钢坯的加热过程,使钢坯在规定的时间内实现充分加热,然后根据材料性能在粗轧过程中的前三道轧制中使用较高的压下率实现快速轧制,节省时间;本发明的生产工艺能耗较低,生产效率、成材率以及尺寸精度明显提高。

具体实施方式

19.为方便本技术领域人员的理解,下面结合实施例1

‑

3,对本发明的技术方案进一步具体说明。

20.实施例1:

21.一种n06600铁镍基合金热连轧板卷及其酸洗工艺,化学成分重量百分比为:c≤0.04%,mn≤1.3%,ni≤21%,n≤0.06%,si≤0.45%,cr≤28%,cu≤0.085%,p≤0.03%,s≤0.0015%,al≤0.05%;余量为fe元素和不可避免的杂质;

22.其工艺步骤如下:

23.1)准备上述组分原料至加热炉进行加热,板坯厚度为235mm;预热段,温度控制在700

‑

750℃,加热时间设为60min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为55min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35min;高温段包括加热二段和均热段,高温段时间为90min,总在炉时间为195min。

24.2)粗轧:加热后的板坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对板坯进行5道次轧制;一道次压下率为22.51%;二道次压下率为27.34%;三道次压下率为28.14%;四道次压下率为15.56%;五道次压下率为11.20%。

25.3)精轧:经过传输进入精轧机构,精轧开轧温度设为1065℃;精轧结束温度为950℃。

26.4)卷取:精轧后送入卷取机构进行卷取。

27.5)开卷及焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗。

28.6)退火:通过退火机构对合金板进行退火处理,然后进行冷却。

29.7)破磷抛丸;通过抛丸机对退火后的合金板进行抛丸处理。

30.8)酸洗:通过酸洗机构对合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为57.5g/l,hf浓度为5.1g/l,金属离子为36g/l,温度为48℃;混

酸二段hno3浓度为58g/l,hf浓度为0.35g/l,金属离子为34.5g/l,温度为31.5℃。

31.9)清洗及烘干:通过清洗机构对酸洗后的合金板进行清洗,然后通过烘干系统对合金板进行烘干后再进行卷曲处理。

32.实施例2:

33.与实施例1相比较所不同的是:

34.步骤1)加热:准备上述组分原料至加热炉进行加热,板坯厚度为230mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在705℃,加热时间设为65min;预热段完成后进入加热一段加热,温度控制在1058℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1175℃,加热时间设为50min;加热二段完成后进入均热段,温度控制在1170℃,加热时间设为40min;高温段包括加热二段和均热段,高温段时间为90min,总在炉时间为200min。

35.步骤2)粗轧:粗轧时对板坯进行5道次轧制;一道次压下率为23.05%;二道次压下率为28.10%;三道次压下率为27.05%;四道次压下率为15.05%;五道次压下率为12.15%。

36.步骤3)精轧:经过传输进入精轧机构,精轧开轧温度设为1060℃;精轧结束温度为925℃。

37.步骤8)酸洗:混酸二段;混酸一段hno3浓度为61g/l,hf浓度为6.3g/l,金属离子为34.5g/l,温度为51℃;混酸二段hno3浓度为59g/l,hf浓度为0.38g/l,金属离子为36g/l,温度为34℃。

38.实施例3:

39.与实施例1相比较所不同的是:

40.步骤1)加热:准备上述组分原料至加热炉进行加热,板坯厚度为240mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在700

‑

750℃,加热时间设为60min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为60min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35min;高温段包括加热二段和均热段,高温段时间为95min,总在炉时间为200min。

41.步骤2)粗轧:粗轧时对板坯进行5道次轧制;一道次压下率为23.15%;二道次压下率为27.86%;三道次压下率为29.50%;四道次压下率为15.50%;五道次压下率为11.56%。

42.步骤3)精轧:经过传输进入精轧机构,精轧开轧温度设为1055℃;精轧结束温度为912℃。

43.步骤8)酸洗:混酸二段;混酸一段hno3浓度为62.4g/l,hf浓度为5.85g/l,金属离子为38g/l,温度为52.5℃;混酸二段hno3浓度为62g/l,hf浓度为0.46g/l,金属离子为38g/l,温度为33.5℃。

44.依据gb/t2054

‑

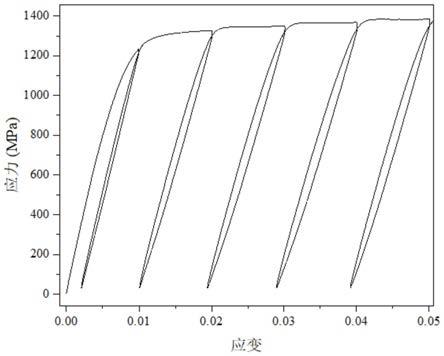

2013对以上实施例进行力学性能检测,检测结果如下表所示:

[0045] 抗拉强度mpa延伸强度mpa断后伸长率%结论实施例18856738.5合格实施例28936689.6合格

实施例390569410.5合格

[0046]

以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

技术领域

1.本发明属于铁镍基合金生产技术领域,特别涉及一种n06600铁镍基合金热连轧板卷及其酸洗工艺。

背景技术:

2.n06600合金是以镍为基体的镍铬铁因康合金,该合金名义化学成分为1cr15ni75fe8,是一种耐高温耐蚀合金。该合金对酸、碱溶液耐腐蚀性能强,特别是在氯离子溶液中有着比其他金属更强的抗应力腐蚀性,广泛应用于造船、压力容器、石油化工、热交换器等行业;现有的n06600带卷的生产方式能耗较高,生产效率较低,成材率以及尺寸精度较低;同时在n06600带卷的酸洗过程中往往使用硫酸加入到酸洗工艺中去;但是硫酸不易挥发,会对原有溶液ph产生影响,同时易产生后续污染等,所以需要一种本发明采用热连轧的生产方式以提高成材率和生产效率,减低能耗。

技术实现要素:

3.本发明的目的是克服现有技术中不足,提供一种n06600铁镍基合金热连轧板卷及其酸洗工艺,能够提高成材率和生产效率,减低能耗。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种n06600铁镍基合金热连轧板卷及其酸洗工艺,化学成分重量百分比为:c≤0.04%,mn≤1.3%,ni≤21%,n≤0.06%,si≤0.45%,cr≤28%,cu≤0.085%,p≤0.03%,s≤0.0015%,al≤0.05%;余量为fe元素和不可避免的杂质;

6.其工艺步骤如下:

7.1)准备上述组分原料至加热炉进行加热,板坯厚度为220

‑

240mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在700

‑

750℃,加热时间设为60

‑

65min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45

‑

50min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为50

‑

60min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35

‑

40min;高温段包括加热二段和均热段,高温段时间≤95min,总在炉时间为190

‑

210min。

8.2)粗轧:加热后的板坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对板坯进行5道次轧制,一道次压下率为22.1

‑

24.3%;二道次压下率为25.3

‑

29.5%;三道次压下率为26.2

‑

30.6%;四道次压下率为14.5

‑

16.8%;五道次压下率为10.1

‑

14.2%。

9.3)精轧:经过传输进入精轧机构,精轧开轧温度设为1050

‑

1070℃;精轧结束温度>850℃。

10.4)卷取:精轧后送入卷取机构进行卷取。

11.5)开卷及焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗。

12.6)退火:通过退火机构对合金板进行退火处理,然后进行冷却。

13.7)破磷抛丸;通过抛丸机对退火后的合金板进行抛丸处理。

14.8)酸洗:通过酸洗机构对合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为60

±

5g/l,hf浓度为5

±

2g/l,金属离子<40g/l,温度45

‑

55℃;混酸二段hno3浓度为75

±

5g/l,hf浓度<0.5g/l,金属离子<40g/l,温度30

‑

35℃。

15.9)清洗及烘干:通过清洗机构对酸洗后的合金板进行清洗,然后通过烘干系统对合金板进行烘干后再进行卷曲处理。

16.本发明与现有技术相比较有益效果表现在:

17.1)本发明在酸洗工艺段采用氢氟酸和硝酸进行混酸对铁镍基合金板表面的氧化物等进行酸洗,取消了原有酸洗工艺中使用硫酸酸洗的工艺步骤,降低了污染,避免了使用硫酸酸洗所带来的弊端的产生;

18.2)本发明经研究使用热连轧的生产方式;通过多段加热控制钢坯的加热过程,使钢坯在规定的时间内实现充分加热,然后根据材料性能在粗轧过程中的前三道轧制中使用较高的压下率实现快速轧制,节省时间;本发明的生产工艺能耗较低,生产效率、成材率以及尺寸精度明显提高。

具体实施方式

19.为方便本技术领域人员的理解,下面结合实施例1

‑

3,对本发明的技术方案进一步具体说明。

20.实施例1:

21.一种n06600铁镍基合金热连轧板卷及其酸洗工艺,化学成分重量百分比为:c≤0.04%,mn≤1.3%,ni≤21%,n≤0.06%,si≤0.45%,cr≤28%,cu≤0.085%,p≤0.03%,s≤0.0015%,al≤0.05%;余量为fe元素和不可避免的杂质;

22.其工艺步骤如下:

23.1)准备上述组分原料至加热炉进行加热,板坯厚度为235mm;预热段,温度控制在700

‑

750℃,加热时间设为60min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为55min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35min;高温段包括加热二段和均热段,高温段时间为90min,总在炉时间为195min。

24.2)粗轧:加热后的板坯经过传输辊传送至粗轧机,传送装置上设有相应的保温罩;粗轧时对板坯进行5道次轧制;一道次压下率为22.51%;二道次压下率为27.34%;三道次压下率为28.14%;四道次压下率为15.56%;五道次压下率为11.20%。

25.3)精轧:经过传输进入精轧机构,精轧开轧温度设为1065℃;精轧结束温度为950℃。

26.4)卷取:精轧后送入卷取机构进行卷取。

27.5)开卷及焊接:通过焊接机构将相邻两组钢板进行焊接固定,便于钢板整体酸洗。

28.6)退火:通过退火机构对合金板进行退火处理,然后进行冷却。

29.7)破磷抛丸;通过抛丸机对退火后的合金板进行抛丸处理。

30.8)酸洗:通过酸洗机构对合金板进行酸洗去除氧化皮;酸洗工艺设有混酸一段,混酸二段;混酸一段hno3浓度为57.5g/l,hf浓度为5.1g/l,金属离子为36g/l,温度为48℃;混

酸二段hno3浓度为58g/l,hf浓度为0.35g/l,金属离子为34.5g/l,温度为31.5℃。

31.9)清洗及烘干:通过清洗机构对酸洗后的合金板进行清洗,然后通过烘干系统对合金板进行烘干后再进行卷曲处理。

32.实施例2:

33.与实施例1相比较所不同的是:

34.步骤1)加热:准备上述组分原料至加热炉进行加热,板坯厚度为230mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在705℃,加热时间设为65min;预热段完成后进入加热一段加热,温度控制在1058℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1175℃,加热时间设为50min;加热二段完成后进入均热段,温度控制在1170℃,加热时间设为40min;高温段包括加热二段和均热段,高温段时间为90min,总在炉时间为200min。

35.步骤2)粗轧:粗轧时对板坯进行5道次轧制;一道次压下率为23.05%;二道次压下率为28.10%;三道次压下率为27.05%;四道次压下率为15.05%;五道次压下率为12.15%。

36.步骤3)精轧:经过传输进入精轧机构,精轧开轧温度设为1060℃;精轧结束温度为925℃。

37.步骤8)酸洗:混酸二段;混酸一段hno3浓度为61g/l,hf浓度为6.3g/l,金属离子为34.5g/l,温度为51℃;混酸二段hno3浓度为59g/l,hf浓度为0.38g/l,金属离子为36g/l,温度为34℃。

38.实施例3:

39.与实施例1相比较所不同的是:

40.步骤1)加热:准备上述组分原料至加热炉进行加热,板坯厚度为240mm,其加热步骤依分为预热段、加热一段、加热二段、均热段;预热段,温度控制在700

‑

750℃,加热时间设为60min;预热段完成后进入加热一段加热,温度控制在1020

‑

1060℃,加热时间设为45min;加热一段完成后进入加热二段加热,温度控制在1150

‑

1180℃,加热时间设为60min;加热二段完成后进入均热段,温度控制在1160

‑

1175℃,加热时间设为35min;高温段包括加热二段和均热段,高温段时间为95min,总在炉时间为200min。

41.步骤2)粗轧:粗轧时对板坯进行5道次轧制;一道次压下率为23.15%;二道次压下率为27.86%;三道次压下率为29.50%;四道次压下率为15.50%;五道次压下率为11.56%。

42.步骤3)精轧:经过传输进入精轧机构,精轧开轧温度设为1055℃;精轧结束温度为912℃。

43.步骤8)酸洗:混酸二段;混酸一段hno3浓度为62.4g/l,hf浓度为5.85g/l,金属离子为38g/l,温度为52.5℃;混酸二段hno3浓度为62g/l,hf浓度为0.46g/l,金属离子为38g/l,温度为33.5℃。

44.依据gb/t2054

‑

2013对以上实施例进行力学性能检测,检测结果如下表所示:

[0045] 抗拉强度mpa延伸强度mpa断后伸长率%结论实施例18856738.5合格实施例28936689.6合格

实施例390569410.5合格

[0046]

以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。