pdms复合纳米纤维薄膜及摩擦纳米发电机的制备方法

技术领域

1.本发明涉及摩擦纳米发电技术领域,具体涉及一种高摩擦电性能纤维薄膜及其摩擦纳米发电机的制备方法。

背景技术:

2.进入21世纪以来,可穿戴设备的轻便、小型化发展趋势对其供电方式提出了更高的需求。纤维基摩擦纳米发电机由于其柔性透气、穿戴舒适、可以实现自驱动传感等多方面优势,受到了广泛的研究。静电纺丝因其方式简单、成本较低的优点,是目前制备teng用纤维薄膜的一种常用方法。静电纺丝常用有机物高分子溶液作为前驱体溶液,如pvdf、pva等材料。作为一种摩擦电性能优异的材料,pdms(聚二甲基硅氧烷)因其柔性、生物相容性好等原因,常被用来作为teng(triboelectric nanogenerator,摩擦纳米发电机)的摩擦层材料。但由于其前聚体分子量较小,且需要高温促进其交联固化反应,故目前难以采用静电纺丝法实现pdms纳米纤维膜的制备。

技术实现要素:

3.针对以上技术问题,本发明公开了一种高摩擦电性能纤维薄膜及其摩擦纳米发电机的制备方法,采用静电纺丝法制备pdms复合纳米纤维膜并用作单电极teng的摩擦层,可以实现自驱动传感。

4.对此,本发明采用的技术方案为:一种pdms复合纳米纤维薄膜的制备方法,其包括如下步骤:步骤s1,配置pdms前聚体溶液和聚偏二氟乙烯(pvdf)溶液,将上述两种溶液混合后,加入pdms交联剂,搅拌均匀,除去溶液内部气泡,得到静电纺丝前驱体溶液;步骤s2,静电纺丝过程:将静电纺丝前驱体溶液进行静电纺丝,得到静电纺丝pdms复合纳米纤维膜;步骤s3,纤维膜后处理:将步骤s2所得的静电纺丝pdms复合纳米纤维膜置于50~80℃ 以进行进一步的交联固化;随后将纤维膜与接收基底剥离,从而获得pdms复合纳米纤维膜。

5.采用此技术方案,静电纺丝前驱体溶液中含有pdms和pvdf,其中pdms借助于电负性较大的pvdf易纺纤维前驱体,有利于实现pdms的纤维化,得到的该薄膜纳米纤维之间相互连接牢固,耐用性良好;摩擦电性能优异,单位面积输出功率可达0.46 w/m2,同时具有优异的防水与透气能力。

6.作为本发明的进一步改进,步骤s1中,以乙酸乙酯为溶剂,配制质量分数为30%~50%的pdms前聚体溶液。

7.作为本发明的进一步改进,步骤s1中,以二甲基甲酰胺(dmf)为溶剂,配制质量分数为10%~15%的pvdf溶液。

8.作为本发明的进一步改进,步骤s1中,所述聚偏二氟乙烯溶液中的pvdf的分子量

为500,000~1, 000, 000。

9.作为本发明的进一步改进,所述pdms交联剂的添加量为pdms前聚体质量的10%。

10.作为本发明的进一步改进,所述pdms交联剂采用pdms b胶。进一步优选的,所述pdms交联剂的型号为dow corning 184。作为本发明的进一步改进,步骤s1中,所述静电纺丝前驱体溶液中,pdms与pvdf的质量比为1:3~2:1。进一步的,所述静电纺丝前驱体溶液中,pdms与pvdf的质量比为1:(1~3)。进一步优选的,所述静电纺丝前驱体溶液中,pdms与pvdf的质量比为1:1。

11.作为本发明的进一步改进,步骤s1中,搅拌在30

‑

60℃下进行;采用离心除去溶液内部气泡,转速为500~1500 r/min,时间为3~5 min。采用此技术方案,可以更好的保证溶液澄清透明。

12.作为本发明的进一步改进,步骤s2中,以注射器抽取静电纺丝前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连;调节电纺电压与注射器推注速度,直至注射器前端有稳定的“泰勒锥”形成,从而合成纤维膜。

13.作为本发明的进一步改进,所述电纺电压为6~16 kv,注射器推注速度为0.06~0.08 mm/min。

14.作为本发明的进一步改进,接收基底为铝箔或离型纸。

15.作为本发明的进一步改进,步骤s3中,交联固化的时间为3

‑

6 h。

16.本发明还公开了一种pdms复合纳米纤维薄膜,其采用如上任意一项所述的pdms复合纳米纤维薄膜的制备方法制备得到。

17.本发明还公开了一种摩擦纳米发电机的制备方法,其包括:将如上所述的pdms复合纳米纤维薄膜贴附于导电纤维上,得到单电极摩擦纳米发电机。

18.作为本发明的进一步改进,所述导电纤维为铜镍合金网。

19.与现有技术相比,本发明的有益效果为:第一,由于pdms尚难以纳米纤维化,本发明的技术方案采用将pdms前聚体溶液和聚偏二氟乙烯溶液混合后制备静电纺丝前驱体溶液,成功通过静电纺丝制备得到pdms复合纳米纤维膜,该纤维膜应用于单电极teng中,实现了自驱动传感的作用,且输出性能高,同时具有优异的防水与透气能力,耐用性强,满足可穿戴应用的需求。

20.第二,采用本发明的技术方案,由于pdms在形成纳米纤维后发生交联固化,因此纳米纤维之间结合紧密,形成了稳定的物理交联点。在作为自驱动传感器的应用过程中,纤维之间互相不易互相脱落,在承受多次按压循环后,其摩擦电性能仍旧保持不变,为可穿戴自驱动传感器的应用提供了新思路。

附图说明

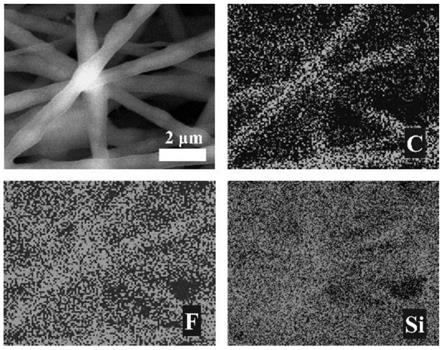

21.图1是本发明实施例制备得到的pdms复合纳米纤维膜的eds图。

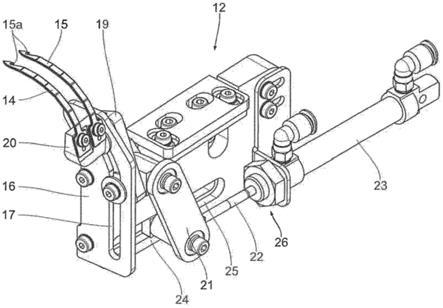

22.图2是本发明实施例制备得到的pdms复合纳米纤维膜的xrd图。

23.图3是本发明实施例制备得到的pdms复合纳米纤维膜单电极teng的实物图。

24.图4是本发明实施例制备得到的不同pdms和pvdf的质量比的pdms复合纳米纤维膜teng的断路电压图。

25.图5是本发明实施例制备得到的pdms复合纳米纤维膜teng的输出功率图。

26.图6是本发明实施例制备得到的pdms复合纳米纤维膜teng作为自驱动传感器的检测结果图,其中(a)为检测大臂摆动的摩擦电信号;(b)为检测胳膊肘弯曲的摩擦电信号。

具体实施方式

27.下面对本发明的较优的实施例作进一步的详细说明。

28.实施例1(1)配制静电纺丝前驱体溶液:称取分子量为53.4万的pvdf粉末1.5 g溶解于8.5 g dmf中,在40℃温度下搅拌4 h。称取pdms前聚体1.5 g配制质量分数为30%的pdms/乙酸乙酯溶液,在40℃温度下搅拌1 h。将两溶液混合后,添加0.15 g pdms交联剂,继续在40℃温度下搅拌3 h。搅拌结束后,放置离心机内,调节转速为1000 r/min,持续3 min,以除去溶液中的微小气泡。其中,所述pdms交联剂为pdms b 胶,进一步优选的,所述pdms交联剂为dow corning 184。

29.(2)静电纺丝:以5.0 ml注射器抽取适量上述前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连。调整电纺电压为6 kv,注射器推注速度为0.06 mm/min。该静电纺丝过程中“泰勒锥”直径较大,导致基底接收效率较低。

30.(3)后处理:将步骤(2)所得的静电纺丝pdms复合纳米纤维膜置于50℃烘箱内6 h,以实现充分交联固化。随后将纤维膜与接收基底剥离,即得到了pdms复合纳米纤维膜。得到的pdms复合纳米纤维膜的eds图如图1所示,xrd图如图2所示。

31.将上述制备得到的pdms复合纳米纤维膜贴附于导电纤维上,就制备了pdms复合纳米纤维膜基单电极teng,实物图如图3所示。经过测试,该pdms复合纳米纤维膜基单电极teng的输出功率图如图5所示。

32.另外,还制备了其他不同pdms和pvdf的质量比的pdms复合纳米纤维膜teng,包括pvdf与pdms的质量比为3:1、2:1和1:2,还包括单独采用pvdf,不添加pdms制备得到的复合纳米纤维膜teng,上述实施例的纳米纤维膜基单电极teng的断路电压图如图4所示,可见采用本实施例的pdms复合纳米纤维膜基单电极teng的输出电压约为160 v(本实施例中,pvdf与pdms的质量比为1:1),性能最优;pvdf与pdms的质量比为3:1、2:1和1:2的输出电压也达到100v以上。

33.实施例2一种pdms复合纳米纤维膜,采用如下步骤制备得到:(1)配制静电纺丝前驱体溶液:称取分子量100万的pvdf粉末1.3 g溶解于8.7g dmf中,在40℃温度下搅拌4 h。称取pdms前聚体1.3 g配制质量分数为30%的pdms/乙酸乙酯溶液,在40℃温度下搅拌1 h。将两溶液混合后,添加0.13 g pdms交联剂,继续在40℃温度下搅拌3 h。搅拌结束后,放置离心机内,调节转速为1000 r/min,持续3 min,以除去溶液中的微小气泡。其中,所述pdms交联剂为pdms b 胶,进一步优选的,所述pdms交联剂为dow corning 184。

34.(2)静电纺丝:以5.0 ml注射器抽取适量上述前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连。调整电纺电压为16 kv,注射器推注速度为0.06 mm/min。制得该薄膜中的pdms形成了良好的纳米纤维形貌。

35.(3)后处理:将步骤(2)所得的静电纺丝pdms复合纳米纤维膜置于80℃烘箱内3 h,

以实现充分交联固化。随后将纤维膜与接收基底剥离,即得到了pdms复合纳米纤维膜。

36.将上述制备得到的pdms复合纳米纤维膜贴附于导电纤维上,即制备了pdms复合纳米纤维膜基单电极teng。在该例中teng断路电压可达160 v,单位面积输出功率可达0.46 w/m2。将其贴附于身体部位上可以检测肢体活动,对大臂摆动与胳膊肘弯曲的检测,结果如图6所示,可见,采用本实施例的pdms复合纳米纤维膜基单电极teng,输出性能高,具有自驱动传感的作用,满足可穿戴应用的需求。

37.对比例1(1)配制静电纺丝前驱体溶液:称取分子量为53.4万的pvdf粉末1.3 g溶解于8.7 g dmf中,在40℃温度下搅拌4 h。称取pdms前聚体1.3 g配制质量分数为30%的pdms/乙酸乙酯溶液,在 40℃温度下搅拌1 h。将两溶液混合后,添加0.13 g pdms交联剂,继续在40℃温度下搅拌3 h。搅拌结束后,放置离心机内,调节转速为1000 r/min,持续3 min,以除去溶液中的微小气泡。其中,所述pdms交联剂采用同实施例1相同的交联剂。

38.(2)静电纺丝:以5.0 ml注射器抽取适量上述前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连。调整电纺电压为16 kv, 注射器推注速度为0.06 mm/min。制得该薄膜中纳米纤维表面粗糙且纤维直径粗细不均。

39.对比例2(1)配制静电纺丝前驱体溶液:称取分子量为100万的pvdf粉末1.3 g溶解于8.7 g dmf中,在40℃温度下搅拌4 h。称取pdms前聚体2.6 g配制质量分数为30%的pdms/乙酸乙酯溶液,在40℃温度下搅拌1h。将两溶液混合后,添加0.26 g pdms交联剂,继续在40℃温度下搅拌3 h。搅拌结束后,放置离心机内,调节转速为1000 r/min,持续3 min,以除去溶液中的微小气泡。其中,所述pdms交联剂采用同实施例1相同的交联剂。

40.(2)静电纺丝:以5.0 ml注射器抽取适量上述前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连。调整电纺电压为16 kv, 注射器推注速度为0.06 mm/min。所制备的薄膜中由于pdms成分过多且分布不均,无法形成纳米纤维形貌。

41.对比例3(1)配制静电纺丝前驱体溶液:称取pdms前聚体1.3 g,配制质量分数为30%~50%的pdms/乙酸乙酯溶液,在40℃温度下搅拌1 h。添加0.13 g pdms交联剂,继续在40℃温度下搅拌1 h。搅拌结束后,放置离心机内,调节转速为1000 r/min,持续3 min,以除去溶液中的微小气泡。其中,所述pdms交联剂采用同实施例1相同的交联剂。

42.(2)静电纺丝:以5.0 ml注射器抽取适量上述前驱体溶液,并将注射器针头与静高压的正极相连,接收基底与负极相连。调整电纺电压与注射器推注速度;发现无论如何改变以上参数,在纺丝过程中均无法获得稳定的“泰勒锥”。pdms被接收到基底上仍为粘稠状射流,无法即时固化,故无法形成纳米纤维膜。

43.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。