1.本发明属于纺织品领域,具体涉及一种具有速干效果的棉混针织面料。

背景技术:

2.一直以来,含棉面料以其透气吸湿、天然环保、穿着舒适等优点深受广大消费者的喜爱。棉纤维分子结构中含有大量的羟基基团,在人体出汗时,能及时吸收汗液、水汽,但由于吸收的汗液、水分不易散发出去,导致面料极易粘在皮肤上,产生阴冷感,而且吸湿后棉纤维发生了膨胀,阻塞了面料上原有的气孔,透气性变差,又产生了闷热感,严重影响了穿着的舒适性。

3.为了解决上述问题,人们进行了很多研究。如专利文献cn103382616a中公开了一种涤棉吸湿速干针织面料及其制备方法,该面料的外层由棉纤维形成,内层由异形涤纶形成,外层和内层通过异形涤纶在表面的集圈而连接在一起,使得外层棉纤维呈蛇皮组织结构,从而增加汗液与空气接触的表面积,使汗液尽快散发到空气中,达到吸湿快干的效果。但该产品需要使用具有吸湿速干功能的异形纤维,而且特定的组织设计也限制了面料的多样性。

4.再如,专利文献cn109208337a中公开了一种三维双向传导吸湿快干棉织物及其制备和应用,将疏水印花糊料单面整理到织物上,形成不连续疏水性结构;将亲水印花糊料整理到织物另一面上,形成不连续亲水性结构,再经过后处理得到产品。该产品需要经过两次印花工序,工艺复杂,成本高,而且生产中印花浆料容易渗透到织物的另一面,不适用于轻薄面料。

技术实现要素:

5.本发明的目的在于提供一种具有优良吸水性、速干性,且生产方法简单、成本低廉的含棉针织面料。

6.本发明的技术方案如下:本发明的针织面料,该面料中棉纤维的含量在30wt%以上,且棉纤维上接枝有含-r1conhr3或-r2so2r3基团的化合物,其中r1为ch2、ch

2-ch2或-c-ch3,r2为ch2、ch

2-ch2、ch

2-ch

2-nh或oso

3-ch

2-ch2,r3为苯或其衍生物。

7.本发明通过将含特定基团的化合物接枝到棉纤维上,赋予面料优良的吸水性和速干性,且生产方法简单、成本低廉,可广泛应用于衬衫、t恤、polo衫、内衣等。

具体实施方式

8.本发明的针织面料,该面料中棉纤维的含量在30wt%以上,且棉纤维上接枝有含-r1conhr3或-r2so2r3基团的化合物,其中r1为ch2、ch

2-ch2或-c-ch3,r2为ch2、ch

2-ch2、ch

2-ch

2-nh或oso

3-ch

2-ch2,r3为苯或其衍生物。

9.棉纤维大分子是由β-d-葡萄糖残基通过1,4-苷键联接而成的高分子化合物,其大

分子链中含有大量的羟基,由于孤对电子的相互吸引作用,形成大量氢键,且氢键与化学键协同作用,形成致密的晶体结构。棉纤维大分子中的每个葡萄糖残基上都含有3个活泼的羟基,即两个仲羟基(c2、c3)和一个伯羟基(c6),考虑到这3个羟基都具有一定的活性,可以发生取代反应,因此本发明利用含-r1conhr3或-r2so2r3基团的化合物对棉纤维的这3个羟基进行化学改性,部分羟基被封闭,氢键作用被削弱,使得面料在具有吸湿性的同时也具有了速干性。

10.在对棉纤维的改性过程中,如果使用链段过长的化合物对羟基进行改性的话,虽然可以增加相邻大分子链段之间的距离,削弱氢键作用,从而降低棉纤维的锁水性能,但链段过长也会降低化合物的反应活性,难以对棉纤维的羟基进行改性,或需要在剧烈的条件下才能进行改性,这就有可能引起纤维强度降低等问题;使用链段过短的化合物对羟基进行改性,一方面化合物的稳定性差,另一方面相邻大分子链段之间的距离过短,氢键作用削弱不足,仍然很强,水分不易散失,不能降低棉纤维的锁水性能,因此,本发明的-r1conhr3或-r2so2r3基团中的r1为ch2、ch

2-ch2或-c-ch3,r2为ch2、ch

2-ch2、ch

2-ch

2-nh或oso

3-ch

2-ch2。另外,考虑到立体结构可以增加相邻大分子链段之间的距离,削弱氢键作用,使水分容易散发,提高其速干性能,因此,r3为苯或其衍生物。

11.作为优选,本发明的棉纤维上接枝的基团与β-d-葡萄糖的残基之间的摩尔百分数为0.003%~0.400%。摩尔百分数小于0.003%时,意味着棉纤维中仅有少量羟基被封闭,氢键削弱作用可能不足,难以降低棉纤维的锁水性能;摩尔百分数大于0.400%时,一方面可能会过度封闭棉纤维的羟基,影响面料的吸水性,另一方面,增加接枝量需要在高温、强碱、催化剂等剧烈条件下进行,对棉纤维的结晶区可能有一定的破坏,降低了棉纤维的强度,可能会影响服用性能。

12.作为优选,形成本发明的针织面料的单纤维上还覆盖有含聚氨基甲酸酯化合物和有机硅化合物的树脂层。聚氨基甲酸酯化合物中的-nhco-基团和棉纤维上的羟基反应,起到了封闭羟基的作用,降低了面料的锁水性能;而有机硅化合物的存在则赋予了面料优越的吸水性以及柔软滑爽性。这里的有机硅没有特别限定,更优选为聚醚改性有机硅。聚氨基甲酸酯化合物中的-nhco-基团与聚醚改性有机硅中的聚醚成分发生交联反应,在单纤维之间和纤维表面形成了不易洗去的树脂层,在削弱氢键作用的同时赋予了面料亲水性,改善了水分在面料上的扩散性能,提高了面料的速干性。

13.作为优选,本发明中面料克重为70~200g/m2。克重小于70g/m2的话,面料过于轻薄,可能会影响到服用性能;克重大于200g/m2的话,面料较为厚重,水分容易残留在面料上穿着舒适性有降低的趋势。

14.本发明的针织面料可以是由100%棉纤维形成,也可以是由棉纤维和其他纤维形成。这里的其他纤维没有特别限定,可以是粘胶纤维、麻纤维、聚酯纤维、聚酰胺纤维、聚乙烯纤维、聚氨酯纤维和聚丙烯腈纤维中的一种或多种。

15.本发明的针织面料根据jis l 1907:2010滴下法测得其吸水性为10秒以内,且根据boken

ꢀⅱ

法(bqe a 028)测得其蒸散率在50%以上。

16.本发明的针织面料的加工方法没有特别限定,可通过如下方法加工制得:坯布

→

前处理

→

染色

→

浴中处理

→

定型(130~170℃)。

17.其中,浴中处理是指在碱性条件下用含-r1conhr3或-r2so2r3基团的化合物对面料

进行处理,r1为ch2、ch

2-ch2或-c-ch3,r2为ch2、ch

2-ch2、ch

2-ch

2-nh或oso

3-ch

2-ch2,r3为苯或其衍生物。具体条件为温度30~90℃,时间10~30分钟,ph值9~11。

18.作为优选,浴中处理后可以根据需要选择进行树脂浸轧加工。树脂浸轧加工是指先将浴中处理后的面料浸轧含聚氨基甲酸酯化合物和有机硅化合物的树脂混合液,轧液率为50%以上。

19.下面结合实施例及比较例对本发明进一步说明。

20.以下实施例及比较例中浴中处理所用化合物如下所示:化合物x:含-r1conhr3(r1为ch2,r3为c6h4so3h )的化合物化合物y:含-r2so2r3(r2为ch2ch2,r3为nh-c6h4so3h)的化合物化合物z:含-r2so2r3(r2为ch2ch2,r3为nh-c6h4nh2)的化合物化合物o:含-r2so2r3(r2为-c-ch3,r3为nh-c6h4so3h)的化合物。

21.本发明中涉及的各参数测试方法如下:(1)棉纤维上接枝基团的定量分析称取100mg的样品,并将其剪成细小的粉末,通过固体核磁共振(ssnmr)定量分析,根据相应化学位移处峰的积分强度估算相应基团的摩尔含量m。

22.(2)接枝基团与β-d-葡萄糖的残基之间的摩尔百分数通过固体核磁共振(ssnmr)定量分析,根据相应化学位移处峰的积分强度估算相应基团的摩尔含量m,再用接枝基团的摩尔含量m1除以β-d-葡萄糖的残基的摩尔含量m2,得接枝基团与β-d-葡萄糖的残基之间的摩尔百分数i。i(%)=100

×

m1/m2。

23.(3)蒸散性boken

ꢀⅱ

法(bqe a 028)

①

准备直径为9cm的样布3块,以及适合大小的培养皿3个。

24.②

将其中1块样布放入培养皿中并在105℃下预处理2小时后,置于标准状态(20℃

×

65rh%)下调湿24小时后,称重并记为w。接着在标准状态下,向培养皿中滴0.1ml水后,称重并记为w0;然后在标准状态下,计时30分钟后称重并记为w

t

,最后根据如下公式计算出其蒸散率,蒸散率(%)=[(w

0-w

t

)/(w

0-w)]

×

100

③

重复以上步骤

②

,得到余下两块样布的蒸散率,取平均值,作为本发明的面料的蒸散率。

[0025]

实施例1在28g单面大圆机上,选用40s 棉/粘纱线(含量比65%:35%)、40s 涤/粘纱线(含量比65%:35%)和20d氨纶裸丝编织,采用汗布组织,其中棉/粘纱线与涤/粘纱线采用一路隔一路编织,氨纶全衬,得到棉含量为30%的针织坯布。

[0026]

该坯布经开幅

→

坯布

→

前处理

→

染色

→

浴中处理(化合物x用量3%o.w.f.,温度45℃,时间20min,浴比1:10,ph值10.5)

→

树脂浸轧加工(温度150℃,车速24m/min,一浸一轧)

→

定型,得克重为140g/m2针织物。其中,接枝基团与β-d-葡萄糖残基之间的摩尔百分数为0.400%。所得针织面料的各性能见表1。

[0027]

浸轧加工液由下列成分组成:聚氨基甲酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀ

15g/l有机硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15g/l

其余为水。

[0028]

实施例2在20g双面大圆机上,选用40s 涤/棉纱线(含量比50%:50%),采用罗纹组织,得到棉含量为50%的针织坯布。

[0029]

该坯布经开幅

→

前处理

→

染色

→

浴中处理(化合物y用量2%o.w.f.,温度50℃,时间20min,浴比1:10,ph值10)

→

树脂浸轧加工(温度150℃,车速18m/min,一浸一轧)

→

定型,得到克重为170g/m2针织物。其中,接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.300%。所得针织面料的各性能见表1。

[0030]

浸轧加工液由下列成分组成:聚氨基甲酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l有机硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10g/l其余为水。

[0031]

实施例3不做树脂浸轧加工,其余同实施例2,得到克重为170g/m2针织物。所得针织面料的各性能见表1。

[0032]

实施例4在28g单面大圆机上,选用50s 棉/涤纱线(含量比70%:30%)与20d氨纶裸丝,采用汗布组织,氨纶全衬,得到棉含量为65%的针织坯布。

[0033]

该针织坯布经开幅

→

前处理

→

染色

→

浴中处理(化合物z用量1%o.w.f.,温度60℃,时间10min,浴比1:8,ph值10.5)

→

树脂浸轧加工(温度150℃,车速26m/min,一浸一轧)

→

定型,得到克重为110g/m2针织物。其中,接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.003%。所得针织面料的各性能见表1。

[0034]

浸轧加工液成分同实施例1。

[0035]

实施例5在20g双面大圆机上,选用50s 全棉纱线,采用汗布组织,得到全棉针织坯布。

[0036]

该针织坯布经开幅

→

前处理

→

染色

→

浴中处理(化合物o用量1.5%o.w.f.温度60℃,时间10min,浴比1:8,ph值10.5)

→

树脂浸轧加工(温度150℃,车速26m/min,一浸一轧)

→

定型,得到克重为80g/m2针织物。其中,接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.150%。所得针织面料的各性能见表1。

[0037]

浸轧加工液成分同实施例1。

[0038]

实施例6浴中加工用化合物x的用量为5%o.w.f.。接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.500%,其余同实施例1,得到克重为140g/m2针织物。所得针织面料的各性能见表1。

[0039]

实施例7浴中加工用化合物z的用量为6%o.w.f.。接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.450%,其余同实施例4,得到克重为110g/m2针织物。所得针织面料的各性能见表1。

[0040]

实施例8浴中加工用化合物z的用量为0.2%o.w.f.。接枝基团与β-d-葡萄糖的残基之间的摩尔百分数为0.001%,其余同实施例4,得到克重为110g/m2针织物。所得针织面料的各性能见表

1。

[0041]

比较例1不做浴中处理,其余同实施例2,得到克重为170g/m2针织物。所得针织面料的各性能见表1。

[0042]

比较例2不做浴中处理,且定型时不浸轧树脂液,其余同实施例1,得到克重为140g/m2针织物。所得针织面料的各性能见表1。

[0043]

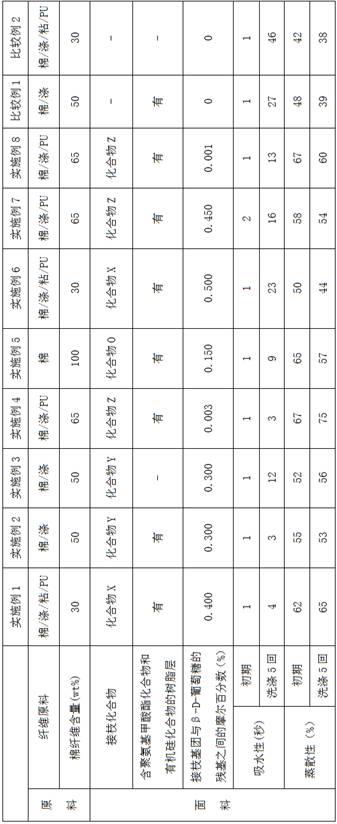

表1

根据上表,(1)由实施例1和实施例6可知,同等条件下,接枝的基团与β-d-葡萄糖的残基之间的摩尔百分数为0.400%的针织面料和摩尔百分数为0.500%的针织面料相比,前者的吸水性和蒸散性优于后者。

[0044]

(2)由实施例4和实施例8可知,同等条件下,接枝的基团与β-d-葡萄糖的残基之间的摩尔百分数为0.003%的针织面料和摩尔百分数为0.001%的针织面料相比,前者的吸水性和蒸散性优于后者。

[0045]

(3)由实施例2和实施例3可知,同等条件下,使用含聚氨基甲酸酯和有机硅的复合液浸轧加工的针织面料和没有使用前述浸轧加工的针织面料相比,前者的吸水性优于后者,两者的蒸散性相当。

[0046]

(4)由实施例2和比较例1可知,同等条件下,棉纤维上接枝含有化合物y的针织面料和棉纤维上接枝不含有化合物y的针织面料相比,前者的吸水性和蒸散性显著优于后者。

[0047]

(5)由实施例1和比较例2可知,同等条件下,棉纤维上接枝含有化合物x且使用含聚氨基甲酸酯和有机硅的复合液浸轧加工的针织面料,和棉纤维上接枝不含有化合物x且未使用含聚氨基甲酸酯和有机硅的复合液浸轧加工的针织面料相比,前者的吸水性和蒸散性显著优于后者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。