1.本发明涉及一种针织面料,具体涉及一种具有优越的吸湿快干性和高透气性的棉混针织面料,特别适合用于生产针织运动服及内衣裤等。

背景技术:

2.众所周知,棉纤维类针织服装柔软舒适、弹性好,深受广大消费者的喜爱,但是同时存在吸湿快干效果不良的问题,对此,人们进行了很多研究。比如,专利文献cn203462243u中公开了一种接触凉感天然针织面料,由棉纤维或再生纤维素纺成的捻系数在500以上的高捻度纱织造而成,织成s捻向纱与z捻向纱交替排列的面料。虽然具有一定的凉爽透气性,但由于所用高捻度纱的捻系数在500以上,在织造时很容易出现小辫子等问题,生产难度很大。

3.又如,专利文献cn105734802a中公开了一种夏季爽滑透湿针织牛仔裤面料,为由天丝和棉纤维的s捻混纺纱、z捻混纺纱和截面为t型的涤纶纱针织而成。混纺纱的纱支为21s/1,涤沦纱的纱支为75d/48f,编织机的针距为24g。虽然吸湿快干性得到了一定的改善,但是由于面料上的孔隙较小,透气性比较差。

4.再如,专利文献cn1752317a中公开了一种全棉吸湿快干面料,为由添纱组织针织而成的添纱面料,具有两种线圈,其中第一种线圈由一根亲水纱和一根拒水纱形成,第二种线圈由两根亲水纱形成,呈现在面料外层的面纱全部是亲水纱,面料里层的底纱则是拒水纱之间间隔有亲水纱。虽然所得面料也有较好的吸湿快干功能,但是由于添纱组织的线圈排列比较紧密,透气性比较差。

技术实现要素:

5.本发明的目的在于提供一种生产工艺简单,具有优越的吸湿快干性以及高透气性的针织面料。

6.本发明的技术解决方案是:本发明的针织面料,由短纤纱和合成纤维长丝间隔排列而成,短纤纱中含有棉纤维,为z捻向短纤纱和s捻向短纤纱,其中s捻向短纤纱形成的线圈的圈柱和z捻向短纤纱形成的线圈的圈柱之间的夹角为100

°

~140

°

。

7.本发明利用短纤纱和合成纤维长丝间隔排列的方法保证了汗液可以通过合成纤维迅速地导湿至短纤纱中去,而且通过短纤纱形成的线圈的圈柱之间的夹角获得的大孔隙,增加了短纤纱与外环境的接触面积,提高了汗液向外环境的蒸散速度,提高了面料的吸湿快干性;同时可以更好地让空气在其中流动,从而提高了透气性和吸湿快干性,特别适合用于生产针织运动服及内衣裤等。

附图说明

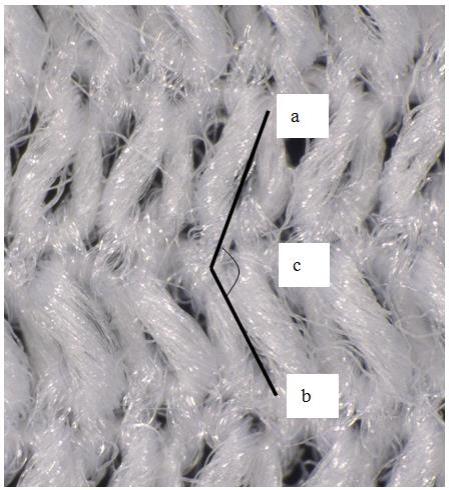

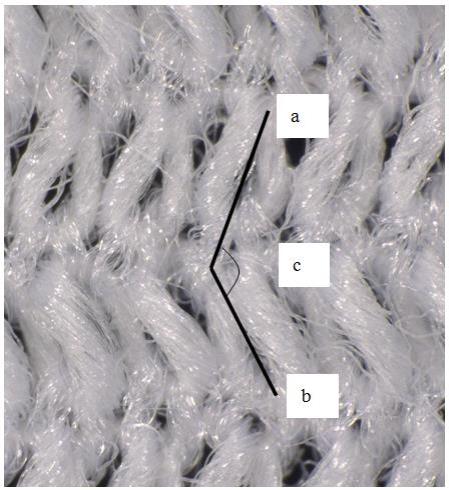

8.图1为本发明圈柱夹角测量时的数码写真。a为z捻向短纤纱的圈柱位置;b为s捻向

短纤纱的圈柱位置; c为圈柱之间的夹角。

具体实施方式

9.面料的吸湿快干性主要体现在迅速导湿及快速蒸散两个方面。含有棉纤维的短纤纱,虽然导湿速度很迅速,但是由于棉纤维的优异吸湿性及短纤纱的高保水性,造成了单一使用这样的短纤纱时,汗液在面料上的扩散面积小,与外环境的接触面积小蒸散能力差,因此面料的快干性不会太好。而本发明采用短纤纱和合成纤维长丝间隔排列后,可以充分利用到两种纱线的不同紧密程度赋予的毛细管效应,大大地提高了水分的移动速度和扩散面积,不但改善了快干性,而且进一步提高了导湿速度。

10.具有捻向的短纤纱在针织面料的编织和染色过程中由于纺制时的加捻应力始终存在,具有退捻的趋势。退捻后的短纤纱形成的线圈的圈柱由垂直方向发生了倾斜,s捻向短纤纱向右倾斜、z捻向短纤纱向左倾斜。利用这个特性本发明在针织面料里同时使用s捻向短纤纱和z捻向短纤纱,形成大孔隙来提高水分与外环境的接触面积,从而提高面料的透气性和快干性。如果仅仅采用同一捻向的短纤纱的话,线圈的圈柱向一个方向倾斜,不会形成大的孔隙。

11.本发明中短纤纱和合成纤维长丝可以列举的排列循环是:s捻向短纤纱/合成纤维长丝/z捻向短纤纱/合成纤维长丝,s捻向短纤纱/合成纤维长丝/合成纤维长丝/ s捻向短纤纱/合成纤维长丝/合成纤维长丝,s捻向短纤纱/合成纤维长丝/s捻向短纤纱/合成纤维长丝/ z捻向短纤纱/合成纤维长丝,s捻向短纤纱/合成纤维长丝/z捻向短纤纱/合成纤维长丝/ z捻向短纤纱/合成纤维长丝,s捻向短纤纱/ s捻向短纤纱/合成纤维长丝/z捻向短纤纱/z捻向短纤纱/合成纤维长丝,等等。

12.短纤纱形成的线圈的圈柱之间的夹角对于汗液的快速蒸散以及高透气性的获得至关重要。当夹角大于140

°

时,前后线圈圈套处的孔隙没有充分打开,孔隙增大不明显;而夹角小于100

°

时,前后线圈圈套处受到挤压,孔隙同样不能增大。为了确保圈柱倾斜带来的孔隙变大的最佳效果,本发明中夹角为100

°

~140

°

。

13.纱线的公制支数受到编织设备的机号的限制。而同样支数的纱线在不同编织机号的设备上受织针的影响形成面料的线圈圈弧大小也不一样,编织机号越大,线圈圈弧越小,孔隙越小。本发明中,作为优选,织机机号的平方数与短纤纱的平均公制支数的比值为22.00以下,这样可以获得最合理大小的孔隙和高透气性。

14.短纤纱的捻系数小于3.2时,纱线中纤维间的空隙有增大的趋势,膨松度提高,面料里的总孔隙量有降低的趋势,有可能会影响到吸湿快干性和透气性。而捻系数大于3.8时,纱线中纤维间的孔隙有减小的趋势,膨松度降低,面料里的总孔隙有增大的趋势,但是纱线生产和编织成本都大大增加了,而且编织时有可能会出现小辫子等问题,生产难度大。因此,本发明优选短纤纱的捻系数为3.2~3.8。

15.罗纹组织、棉毛组织等双面组织的表面的延展线被里面的圈弧握持,减弱了退捻过程中圈柱的倾斜程度,s捻向短纤纱和z捻向短纤纱之间的夹角有变小的趋势。而单面组织的线圈分布呈平面状态,在退捻过程中可以很好地保证圈柱的倾斜,夹角大小适中透气性也得以有效改善,因此作为优选。更优选为单面网眼组织。

16.通常合成纤维长丝为弱捻加工丝,短纤纱和合成纤维长丝间隔排列时,两者线圈

圈套处的孔隙充分打开,而且合成纤维长丝的膨松度高,与外环境的接触面积大,可提高面料的透气性和快干性。为了效果最优化,优选短纤纱与合成纤维长丝按照1~2:1~4的循环排列。考虑到毛细管效应的最大化,更优选短纤纱与合成纤维长丝按照1:1的循环排列。

17.本发明中合成纤维长丝的纤维原料没有特别限定,可以是聚酯纤维(pet)、聚酰胺纤维(pa)、聚丙烯纤维(pp)等。短纤纱的纤维原料没有特别限定,至少含有棉纤维。这里的棉纤维与其他纤维混纺时,其他纤维可以是粘胶纤维、聚酯纤维(pet)、聚酰胺纤维(pa)等中的一种或几种。

18.面料的吸湿快干性可以用残留水分率来表征。一般来讲,残留水分率达到30%时的时间越短,说明面料蒸散汗液的能力越好,吸湿快干性越好。通气性的数值越大,说明面料中空气流通的能力越好,汗液的蒸散性越好,吸湿快干的能力越好。本发明中,优选,残留水分率达到30%时的时间在25.0分钟以下、通气性在300.0

㎝3・㎝2/s以上。

19.考虑到轻量性等,本发明中优选面料的克重为60~150克/平方米(g/m2)。

20.下面结合实施例及比较例对本发明作进一步说明。其中,本发明所涉及的各物性参数按下面的方法测试。

21.(1) 圈柱夹角剪取10cm*10cm的样布1块。利用基恩士数码显微镜获得正面朝上的样布的透射照片后(100倍)。在照片上找出z捻向短纤纱和s捻向短纤纱并标记出两者的圈柱位置(分别位于单个线圈的中心处),利用量角器量出圈柱之间的夹角,单位为

°

。在样布上任意选择五处进行测量,取5点数据的平均值后即为本发明的圈柱夹角。

22.(2)捻系数根据gb/t2543.2-2001测试标准测得短纤纱的捻度t,单位:捻/分米;根据gb/t4743-2009测试标准测得短纤纱的线密度t,单位:tex;通过以下公式计算出捻系数a(保留小数点后一位),a = t(t/1000)

1/2 。

23.(3)残留水分率达到30%时的时间剪取10cm*10cm的样布3块, 在温度20℃、湿度65%的环境下,称取测试布的重量(w)(保留小数点后三位);用注射器具取0.6ml的纯水后滴到样布上,称取样布的重量为(w0)(保留小数点后三位);在温度20℃、湿度65%的环境下每五分钟称取一次样布的重量为(wt)(保留小数点后三位);通过以下公式计算出残留水分率(保留小数点后一位)残留水分率(%)=((wt-w)/(w0-w))*100在横坐标为时间、纵坐标为残留水分率的坐标上做出曲线,然后在曲线上得到残留水分率达到30%时的时间。

24.(4)通气性根据jis l 1096 2010 a 法。

25.实施例1在28g单面大圆机上,短纤纱选用捻系数为3.4、s捻的50

s

混纺纱(pet50棉50)和捻系数

为3.4、z捻的50

s

混纺纱(pet 50棉50),合成纤维长丝选用50d/36f pet dty,平针组织编织,具体为按照1路s捻混纺纱,1路pet长丝,1路z捻混纺纱,1路pet长丝的循环进行配列,得到针织坯布。

26.所得坯布再经精练

→

分散染料染色(135℃、45min)

→

还原处理

→

活性染料染色(60℃、20min)

→

皂洗/固色

→

脱水

→

烘干

→

热定型(120℃、20m/min)

→

检验等加工工艺,获得本发明的针织面料,各性能参数见表1。

27.实施例2按照1路s捻混纺纱,3路pet长丝,1路z捻混纺纱,3路pet长丝的循环进行配列,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

28.实施例3在32g单面大圆机上进行编织,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

29.实施例4短纤纱选用捻系数为3.4、s捻的40

s

混纺纱(pet50棉50)和捻系数为3.4、z捻的40

s

混纺纱(pet 50棉50),其余同实施例3,获得本发明的针织面料,各性能参数见表1。

30.实施例5选用捻系数为3.0的短纤纱,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

31.实施例6选用捻系数为4.0的短纤纱,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

32.实施例7单面网眼组织编织,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

33.实施例8合成纤维长丝选用50d/24f pet dty,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

34.实施例9按照1路s捻混纺纱,5路pet长丝,1路z捻混纺纱,5路pet长丝的循环进行配列,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

35.实施例10在24g单面大圆机上进行编织,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

36.实施例11短纤纱的捻系数均为3.7,其余同实施例1,获得本发明的针织面料,各性能参数见表1。

37.比较例1短纤纱选用捻系数为3.4、s捻的50

s

混纺纱(pet50棉50)和捻系数为3.4、z捻的50

s

混纺纱(pet50棉50),具体为按照1路s捻混纺纱,1路z捻混纺纱的循环进行配列,其余同实施例1,获得针织面料,各性能参数见表1。

38.比较例2

短纤纱选用捻系数为3.4、z捻的50

s

混纺纱(pet50棉50),合成纤维长丝选用50d/36f pet dty,具体为按照1路z捻混纺纱,1路pet长丝的循环进行配列,其余同实施例1,获得针织面料,各性能参数见表1。

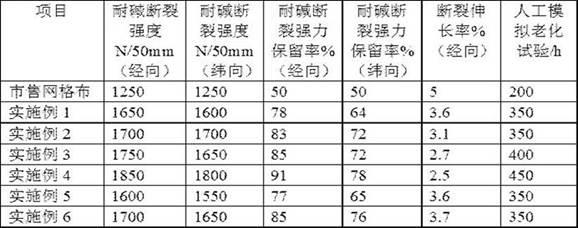

39.表1根据表1,(1)由实施例1与实施例2可知,同等条件下,短纤纱与合成纤维长丝按照1:1的循环排列的针织面料与按照1:3的循环排列的针织面料相比,前者的速干时间短,通气量略低。

40.(2)由实施例3与实施例4可知,同等条件下,机号平方数/短纤纱支数为20.48的针织面料与机号平方数/短纤纱支数为25.60的针织面料相比,两者的速干时间相当,前者的通气量略高于后者。

41.(3)由实施例1与实施例5可知,同等条件下,由捻系数为3.4的短纤纱形成的针织面料与由捻系数为3.0的短纤纱形成的针织面料相比,前者的速干时间略短、通气量略高。

42.(4)由实施例1与实施例6可知,同等条件下,由捻系数为3.4的短纤纱形成的针织面料与由捻系数为4.0的短纤纱形成的针织面料相比,虽然前者的通气量比后者略小,速干时间要比后者长一些,但编织性要好于后者。

43.(5)由实施例1与实施例8可知,同等条件下,由单丝纤度为1.4d的pet形成的针织面料与由单丝纤度为2.1d的pet形成的针织面料相比,前者的通气量比后者大,但速干时间比后者长一些。

44.(6)由实施例2与实施例9可知,同等条件下,按照1:3的循环排列而成的针织面料与按照1:5的循环排列而成的针织面料相比,前者的速干时间短、通气量高。

45.(7)由比较例1与实施例1可知,同等条件下,未采用合成纤维长丝进行配列的针织面料与采用合成纤维长丝进行配列的针织面料相比,前者的速干时间很长,而且通气量也很小。

46.(8)由比较例2与实施例1可知,同等条件下,仅用z捻向短纤纱和pet dty进行配列的针织面料与采用z捻向短纤纱、s捻向短纤纱和pet dty进行配列的针织面料相比,前者的速干时间很长,而且通气量也很小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。