1.本发明涉及航空工业薄壁型部件的加工,尤其是一种航空工业薄壁型部件防变形加工装置的加工方法。

背景技术:

2.目前,随着航空工业的不断发展,航空零部件也随之向精细化、轻量化、高精密化发展,而薄板类零部件为外漏零件,是作为产品的防尘保护零部件的厚度要求是越来越薄,随之加工中相对的容易产生变形,而零件变形恰恰是机械加工中最难以控制、纠正的一项技术难点;常规的加工工艺,加工的定位、夹装的方法,采用的是通过压板进行装夹后进行加工,由于薄板部件的材料为面加工,薄板部件毛坯的本体较薄,无压紧槽,压板固定影响面加工;但常规压板进行装夹后通过精加工时,由于加工至后期部件较薄、易损,产品的成品率较低,增加了生产材料和加工的成本,鉴于上述的诸多原因,现提出一种航空工业薄壁型部件防变形加工装置的加工方法。

技术实现要素:

3.本发明的目的是为了克服随着航空工业的不断发展,航空零部件也随之向精细化、轻量化、高精密化发展,而薄板类零部件为外漏零件,是作为产品的防尘保护零部件的厚度要求是越来越薄,随之加工中相对的容易产生变形,而零件变形恰恰是机械加工中最难以控制、纠正的一项技术难点;常规的加工工艺,加工的定位、夹装的方法,采用的是通过压板进行装夹后进行加工,由于薄板部件的材料为面加工,薄板部件毛坯的本体较薄,加工至后期部件较薄、易损,产品的成品率较低,增加了生产材料和加工的成本;现通过合理的设计,提供一种航空工业薄壁型部件防变形加工装置的加工方法;本发明的对薄板部件毛坯定位后,通过对薄板部件毛坯与平板底座的接缝之间两侧对称均布进行粘合剂的注胶,由粘合剂对薄板部件毛坯进行固定;加工前的薄板部件毛坯进行高低温时效热处理,采用粘合剂进行粘接的方法,能够避免零件在实际加工过程中,由于压板装夹造成局部受力过大应力释放不均匀,造成零件加工过程中变形过大问题,通过不断实验、实践证明,薄板部件毛坯通过粘合剂粘接的方法稳定性高于压板装夹固定的方法,粘合剂粘接加工产品的的成品率高,本发明使用简单方便,能够降低生产费用,成品率高不变形,提高了的生产和产品的质量。

4.本发明为了实现上述目的,采用如下技术方案,一种航空工业薄壁型部件防变形加工装置的加工方法,所述的航空工业薄壁型部件防变形加工装置,是由平板底座、薄板部件毛坯、粘合剂、机床主轴、机床刀柄、刀具构成;机床的平板底座中心设置薄板部件毛坯,薄板部件毛坯设置为效热处理后的金属材料;薄板部件毛坯上方设置机床主轴,机床主轴下端设置机床刀柄,机床刀柄下端设置刀具;

5.薄板部件毛坯的两侧边沿与平板底座的接缝之间注胶固定设置为粘合剂,粘合剂设置为ab胶或502胶、热熔胶;刀具与薄板部件毛坯的刀路方向设置为45

°

角,刀具的切削进

给量设置为小于0.2mm;

6.薄壁型部件加工前,先将薄板部件毛坯进行高低温时效热处理,薄板部件毛坯通过高低温时效热处理后,将薄板部件毛坯放置于平板底座中心上面进行定位;薄板部件毛坯定位完成后,通过粘合剂对薄板部件毛坯与平板底座之间的接缝进行注胶,粘合剂对薄板部件毛坯两侧对称、均布的位置进行注胶,粘合剂凝固后为薄板部件毛坯定位固定完成。

7.薄板部件毛坯定位固定完成,通过机床的操作台调整刀具对薄板部件毛坯进行粗加工,粗加工的刀具与薄板部件毛坯的刀路方向设置为45

°

角,刀具的切削进给量设置为小于0.5mm;刀具调整完成后,机床自动按照调整的数据通过刀具对薄板部件毛坯上面进行切削加工,薄板部件毛坯切削至预留大于0.5mm的余量后停止,完成薄板部件毛坯的粗加工;薄板部件毛坯的两面按照以上相同的方法进行定位、固定、切削的粗加工。

8.薄板部件毛坯的粗加工完成后,薄板部件毛坯进行精细加工,精细加工前,通过机床的操作台调整刀具,精细加工的刀具与薄板部件毛坯的刀路方向设置为45

°

角,刀具的切削进给量设置为小于0.2mm;刀具的转速为s5000~8000转,刀具的进给速度设置为f1200至f2000;刀具调整完成后,机床自动按照调整的数据通过刀具对薄板部件毛坯上面进行切削加工,薄板部件毛坯切削至预留小于0.02mm的余量后停止,完成薄板部件毛坯的精细加工;薄板部件毛坯的两面按照以上相同的方法进行定位、固定、切削的精细加工,完成薄壁型部件的产品。

9.有益效果:本发明的对薄板部件毛坯定位后,通过对薄板部件毛坯与平板底座的接缝之间两侧对称均布进行粘合剂的注胶,由粘合剂对薄板部件毛坯进行固定;加工前的薄板部件毛坯进行高低温时效热处理,采用粘合剂进行粘接的方法,能够避免零件在实际加工过程中,由于压板装夹造成局部受力过大应力释放不均匀,造成零件加工过程中变形过大问题,通过不断实验、实践证明,薄板部件毛坯通过粘合剂粘接的方法稳定性高于压板装夹固定的方法,粘合剂粘接加工产品的的成品率高,本发明使用简单方便,能够降低生产费用,成品率高不变形,提高了的生产和产品的质量。

附图说明

10.下面结合附图对本发明作进一步说明:

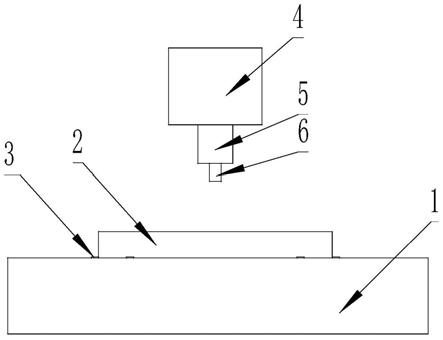

11.图1是总装立体结构示意图;

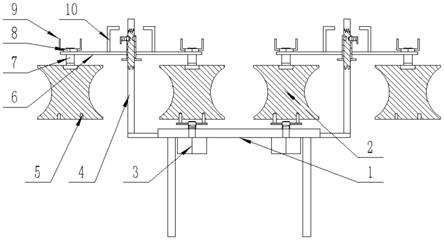

12.图2是图1的局部结构示意图;

13.图3是图2的俯视结构示意图;

14.图4是图1的工作状态结构示意图;

15.图1、2、3、4中:平板底座1、薄板部件毛坯2、粘合剂3、机床主轴4、机床刀柄5、刀具6。

具体实施方式

16.下面结合实施例与具体实施方式对本发明作进一步详细说明:

17.实施例1

18.机床的平板底座1中心设置薄板部件毛坯2,薄板部件毛坯2设置为效热处理后的金属材料;薄板部件毛坯2上方设置机床主轴4,机床主轴4下端设置机床刀柄5,机床刀柄5

下端设置刀具6;

19.薄板部件毛坯2的两侧边沿与平板底座1的接缝之间注胶固定设置为粘合剂3,粘合剂3设置为ab胶或502胶、热熔胶;刀具6与薄板部件毛坯2的刀路方向设置为45

°

角,刀具6的切削进给量设置为小于0.2mm;

20.薄壁型部件加工前,先将薄板部件毛坯2进行高低温时效热处理,薄板部件毛坯2通过高低温时效热处理后,将薄板部件毛坯2放置于平板底座1中心上面进行定位;薄板部件毛坯2定位完成后,通过粘合剂3对薄板部件毛坯2与平板底座1之间的接缝进行注胶,粘合剂3对薄板部件毛坯2两侧对称、均布的位置进行注胶,粘合剂3凝固后为薄板部件毛坯2定位固定完成。

21.实施例2

22.薄板部件毛坯2定位固定完成,通过机床的操作台调整刀具6对薄板部件毛坯2进行粗加工,粗加工的刀具6与薄板部件毛坯2的刀路方向设置为45

°

角,刀具6的切削进给量设置为小于0.5mm;刀具6调整完成后,机床自动按照调整的数据通过刀具6对薄板部件毛坯2上面进行切削加工,薄板部件毛坯2切削至预留大于0.5mm的余量后停止,完成薄板部件毛坯2的粗加工;薄板部件毛坯2的两面按照以上相同的方法进行定位、固定、切削的粗加工。

23.实施例3

24.薄板部件毛坯2的粗加工完成后,薄板部件毛坯2进行精细加工,精细加工前,通过机床的操作台调整刀具6,精细加工的刀具6与薄板部件毛坯2的刀路方向设置为45

°

角,刀具6的切削进给量设置为小于0.2mm;刀具6的转速为s5000~8000转,刀具6的进给速度设置为f1200至f2000;刀具6调整完成后,机床自动按照调整的数据通过刀具6对薄板部件毛坯2上面进行切削加工,薄板部件毛坯2切削至预留小于0.02mm的余量后停止,完成薄板部件毛坯2的精细加工;薄板部件毛坯2的两面按照以上相同的方法进行定位、固定、切削的精细加工,完成薄壁型部件的产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。