1.本发明属于铸件焊接技术领域,特别是涉及一种铸件半热焊法。

背景技术:

2.灰铸铁产品在生产过程中,铸件表面有可能产生气孔、砂孔、渣孔等孔洞缺陷,而影响铸件的性能。为了修复这些孔洞缺陷,常采用自熔性合金粉末喷焊和电焊工艺对缺陷进行焊补,但在焊补过程中有些焊补件会出现裂纹,经调查发现,裂纹主要出现在铸件的“特殊部位”。“特殊部位”主要指:1、焊补位置位于铸件易产生应力的中心区;2、焊补位置靠近铸孔或边缘部位;3、焊补位置位于结构复杂、壁厚不均匀易产生应力的区域。对铸件的“特殊部位”采用喷焊或直接电焊易出现裂纹(冷却过程中焊疤周围也可能出现裂纹),据统计,这种“特殊部位”的焊补,铸件合格率仅约50%。因此,需要针对灰铁铸件的“特殊部位”设计一种适宜的焊补方法,

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种铸件半热焊法,用于解决现有技术中灰铸铁铸件“特殊部位”焊补易出现裂纹的问题。

4.为实现上述目的及其他相关目的,本发明提供一种铸件半热焊法,包括如下步骤:

5.s1.打磨及开坡口:采用打磨工具打磨铸件缺陷部位直至露出母材后,砂出v形坡口,进行表面清理。

6.s2.分区预热:调整焊枪火焰至微碳化焰,先预热坡口周围的应力集中区,预热温度范围为300℃~450℃;再预热坡口的待焊补区,预热温度范围为400℃~500℃;

7.s3.采用生铁焊条实施焊接作业,且不连续施焊,焊接暂停时敲打焊疤以释放应力;

8.s4.焊补完毕,检查焊疤与铸件本体的结合致密度;

9.s5.焊后铸件缓冷至环境温度,清除熔渣,打磨焊疤。

10.进一步,所述缺陷部位为孔洞缺陷,其包括气孔、砂孔及渣孔。

11.进一步,步骤s1中所述v形坡口的尺寸设置为与所述缺陷部位的尺寸相适配。

12.进一步,步骤s1中所述表面清理包括清理缺陷部位内部和外部的油污、污垢、铁锈、夹砂及切屑。

13.进一步,步骤s2中的应力集中区包括铸件壁厚不一致的区域、靠近铸件中心的区域、靠近铸孔的区域以及靠近铸件边缘的区域。

14.进一步,步骤s2中的待焊补区为距离坡口周边半径60mm~80mm的区域。

15.进一步,步骤s3中实施焊接时的焊接电流为100a~120a。

16.进一步,步骤s3中所述生铁焊条的型号选用chc308。

17.进一步,步骤s4中检查焊疤与铸件本体的结合致密度的方法包括

18.1)在焊疤与铸件本体结合处先后喷涂着色探伤剂和显像剂,检查是否有裂纹;

19.2)采用布氏硬度计检测焊疤的表面硬度,判定硬度值是否在设定硬度范围内。

20.进一步,步骤s5中,采用磨光机打磨焊疤,使其表面圆滑过渡或打磨平整。

21.如上所述,本发明的一种铸件半热焊法,具有以下有益效果:

22.所述铸件半热焊法通过结合分区预热及不连续施焊的方式,能够避免铸件特殊部位出现裂纹的问题,使焊补产品质量稳定可靠、焊补合格率高;且操作方便、成本低廉、并利于提高生产效率。

附图说明

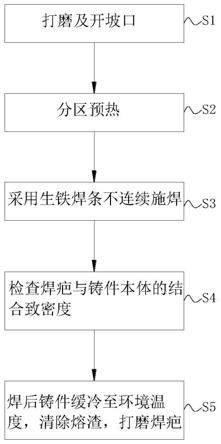

23.图1为本发明的铸件半热焊方法的流程示意图。

具体实施方式

24.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

25.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

26.实施例一

27.请结合图1所示,本发明提供一种铸件半热焊法,用于灰铸铁类铸件“特殊部位”的焊补,包括如下步骤:

28.s1.打磨及开坡口:采用打磨工具打磨铸件缺陷部位直至露出母材后,砂出v形坡口,进行表面清理。

29.s2.分区预热:调整焊枪火焰至微碳化焰,先预热坡口临近的应力集中区,预热温度范围为300℃~450℃;再预热坡口的待焊补区,预热温度范围为400℃~500℃;

30.s3.采用生铁焊条实施焊接作业,且不连续施焊,焊接暂停时敲打焊疤以释放应力;

31.s4.焊补完毕,检查焊疤与铸件本体的结合致密度;

32.s5.焊后铸件缓冷至环境温度,清除熔渣,打磨焊疤。

33.其中,所述缺陷部位为铸件上的孔洞缺陷,其包括气孔、砂孔及渣孔。采用铸件半热焊法对铸件特殊部位的孔洞缺陷进行焊补,能够有效避免铸件特殊部位出现裂纹的问题。

34.步骤s1中的打磨工具可选用砂轮机、打磨机等,本实施例中,选用s60a打磨风枪,适用于修磨大型机件、模具及焊缝等工作。采用s60a打磨风枪打磨缺陷部位直至能看到金属母材,之后,再开v形坡口,其中,所述v形坡口的尺寸设置为与所述缺陷部位的尺寸相适配。根据待焊补的缺陷部位的尺寸,设定v形坡口的尺寸,例如深度、宽度及v形夹角的尺寸。步骤s1中所述表面清理包括清理缺陷部位内部和外部的油污、污垢、铁锈、夹砂及切屑。

35.步骤s2中进行分区预热。步骤s2中的应力集中区包括铸件壁厚不一致的区域、靠近铸件中心的区域、靠近铸孔的区域以及靠近铸件边缘的区域。通过对待焊补的位置(坡口处)附近的应力集中区进行预热,可以释放应力集中区的内部应力,避免在焊补时产生裂纹。之后,再预热待焊补区,步骤s2中的待焊补区为距离坡口周边半径60mm~80mm的区域,以释放待焊补区的内部应力。本实施例中,预热应力集中区的温度为350℃,预热待焊补区的温度为450℃,选用待焊补区为距离坡口周边半径80mm的区域。通过步骤s2的分区预热方式,能够分区释放应力,从而避免在焊补实施时产生裂纹。

36.步骤s3中实施焊接时的焊接电流为100a~120a。本实施例中,具体实施焊接时的焊接电流为110a。

37.另外,步骤s3中所述生铁焊条的型号选用chc308。

38.生铁焊条抗裂性好且易加工,其与母材的成分相近,并且成本低廉。chc308是纯镍焊芯石墨型药皮的铸铁焊条,交直流两用,电弧稳定,熔渣覆盖均匀,焊缝成缝成型美观,特别是小电流有优良的操作工艺性能,并可避免大电流焊接产生的不利影响。该焊条可用于铸件薄件及加工面的补焊,如汽缸盖、发动机座齿轮箱以及机床轨等重要灰口铸铁件。本实施例中,选用焊条直径为3.2mm。

39.并且,步骤s3中实施焊接时采用不连续施焊的方式,施焊过程中当产生药皮熔渣需要清理时,即可暂停施焊,清理熔渣的同时,用榔头轻轻敲打焊疤部位,以消除焊接应力。

40.在步骤s4中,检查焊疤与铸件本体的结合致密度的方法包括:

41.1)在焊疤与铸件本体结合处先后喷涂着色探伤剂和显像剂,检查是否有裂纹;具体的,

42.均匀喷涂着色探伤剂后,等待一段时间(例如5-15分钟),再喷涂显像剂后,即可观察是否有裂纹缺陷。

43.2)采用布氏硬度计检测焊疤的表面硬度,判定硬度值是否在设定硬度范围内。其中,设定硬度范围为163~241(hbw)。若测得的硬度值在设定硬度范围内,则表明焊疤的硬度适宜。否则,表明焊疤的硬度过高,影响后续的工艺加工,会损伤刀具。

44.步骤s5中,采用磨光机打磨焊疤,使其表面圆滑过渡或打磨平整。具体的,打磨平整可使焊疤与母材表面齐平。从而使焊疤表面能够满足铸件的外观要求。

45.实施例二

46.与实施例一的不同之处在于:

47.步骤s2中,预热应力集中区的温度为300℃,预热待焊补区的温度为400℃,选用待焊补区为距离坡口周边半径60mm的区域。通过步骤s2的分区预热方式,能够分区释放应力,从而避免在焊补实施时产生裂纹。

48.步骤s3中,实施焊接时的焊接电流为100a。

49.实施例三

50.与实施例一及实施例二的不同之处在于:

51.步骤s2中,预热应力集中区的温度为450℃,预热待焊补区的温度为500℃,选用待焊补区为距离坡口周边半径70mm的区域。通过步骤s2的分区预热方式,能够分区释放应力,从而避免在焊补实施时产生裂纹。

52.步骤s3中,实施焊接时的焊接电流为120a,选用焊条直径为4mm。

53.经试验,采用本发明的铸件半热焊法对铸件进行焊补,解决了铸件“特殊部位”的裂纹问题,其焊补合格率大幅度提升。

54.综上,在本发明实施例提供的铸件半热焊法中,所述铸件半热焊法通过结合分区预热及不连续施焊的方式,能够避免铸件特殊部位出现裂纹的问题,使焊补产品质量稳定可靠、焊补合格率高;且操作方便、成本低廉、并利于提高生产效率。

55.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。