1.本实用新型涉及自动化设备技术领域,具体涉及一种自动上下料设备。

背景技术:

2.目前,对于物料加工部分大多通过机械设备进行操作,而上下料的过程通常是通过人工来完成。由于工作人员的熟练程度不同,采用人工上下料的工作效率低、生产质量也难以保证。另外,在人工上下料过程中,工作人员与机械设备接触存在安全隐患。现也有一些企业通过机械实现上下料操作以避免工作人员直接接触加工设备,降低生产的危险性。但机械上下料也存在一些问题,如上下料不及时导致效率低下、由于物料摆放不整齐导致物料卡入加工设备、以及设备内残留的碎屑导致设备无法正常运转等。

技术实现要素:

3.有鉴于此,本实用新型目的在于提供一种自动上下料设备,以提高生产效率。

4.为实现本实用新型目的,提供一种自动上下料设备,放料模块、机器人模块及机床模块。所述机床模块用于对待加工物料进行加工,以形成成品物料;所述放料模块用于放置所述待加工物料及所述成品物料;所述机器人模块设置于所述放料模块与所述机床模块之间,用于将所述待加工物料从所述放料模块移送至所述机床模块,并将所述成品物料从所述机床模块移送至所述放料模块。所述放料模块包括导正组件。所述导正组件设置于所述放料模块的一侧,用于对所述待加工物料及所述成品物料进行导正操作。

5.可选地,所述导正组件包括导正气缸及导正气缸安装板。所述导正气缸安装板固定连接于所述放料模块的一侧。所述导正气缸可转动地安装于所述导正气缸安装板上,用于对所述待加工物料及所述成品物料进行导正操作。

6.可选地,所述导正组件还包括物料固定定位板及移动定位板。所述物料固定定位板固定安装于所述导正气缸安装板上。所述移动定位板与所述导正气缸连接,且可随所述导正气缸转动。

7.可选地,所述放料模块还包括放料板组件。所述放料板组件包括放料底板及限位板。所述限位板固定设置于所述放料底板的上方。所述限位板包括至少一个限位通孔。所述至少一个限位通孔与所述放料底板共同构成至少一个限位槽,用于容置所述待加工物料或所述成品物料。

8.可选地,所述放料底板包括至少一个让位槽。所述至少一个让位槽由所述放料底板向内凹陷形成。所述至少一个让位槽与所述至少一个限位通孔对应设置。

9.可选地,所述至少一个限位槽的宽度大于所述待加工物料的宽度。

10.可选地,所述机床模块包括物料夹具。所述物料夹具包括第一夹具、第二夹具及夹持空间。所述第一夹具与所述第二夹具相对设置。所述第一夹具包括第一凹陷部。所述第二夹具包括第二凹陷部。所述第一凹陷部与所述第二凹陷部共同形成所述夹持空间,用于夹持所述待加工物料。

11.可选地,所述第一夹具的底部具有向所述第二夹具延伸的第一承载件。所述第二夹具的底部具有向所述第一夹具延伸的第二承载件。所述第一承载件与所述第二承载件用于承载所述待加工物料。

12.可选地,所述第一承载件及所述第二承载件各为三个柱形条,所述三个柱形条之间具有间隙。

13.可选地,所述机床模块包括磁感应单元。所述磁感应单元控制所述机床模块对所述待加工物料加工形成成品物料后,所述磁感应单元控制所述机床模块向所述机器人模块发送移料信号,所述机器人模块接收所述移料信号并向所述机床模块输送所述待加工物料,同时取出所述成品物料,且将所述成品物料移送至所述放料模块。所述机器人模块包括第一气爪、第二气爪及吹气件。所述第一气爪用于将所述待加工物料从所述放料模块移送至所述机床模块。所述第二气爪用于将所述成品物料从所述机床模块移送至所述放料模块。所述吹气件用于向所述机床模块输出气流,以清理所述机床模块内残留的物料碎屑。

14.本实用新型提供的一种自动上下料设备,通过导正组件对待加工物料及成品物料进行导正操作,避免物料卡入设备,影响设备正常运行及成品质量。此外,使用机器人模块替代人工上下料,降低人力成本及生产危险性,提升工作效率。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本实用新型的一些实施例,而非对本实用新型的限制。

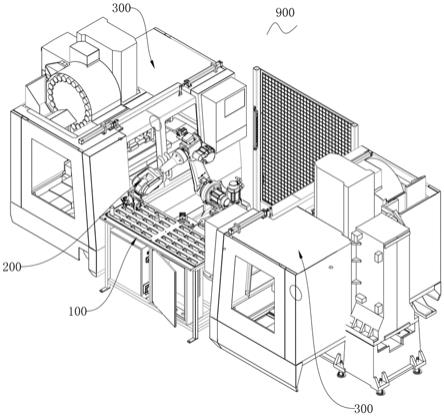

16.图1为本实用新型实施例提供的一种自动上下料设备的结构示意图。

17.图2为实施例所述待加工物料的结构示意图。

18.图3为实施例所述放料模块的结构示意图。

19.图4为实施例所述机器人模块的结构示意图。

20.图5为实施例所述机床模块的结构示意图。

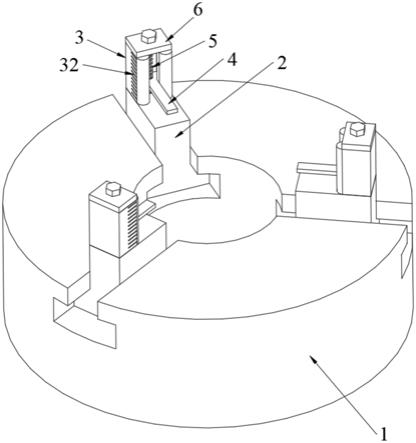

21.图6为实施例所述物料夹具的结构示意图。

具体实施方式

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的其他实施例,都属于本实用新型的保护范围。

23.参看图1及图2,本实用新型实施例提供的一种自动上下料设备900,包括放料模块100、机器人模块200及二个机床模块300。二个机床模块300相对设置,用于对待加工物料999进行加工,以形成成品物料。放料模块100位于二个机床模块300的一侧,且设置于二个机床模块300之间,用于放置待加工物料999及成品物料。机器人模块200设置于放料模块100与二个机床模块300之间,用于将待加工物料999从放料模块100移送至二个机床模块300,并将成品物料从二个机床模块300移送至放料模块100。机器人模块200配合机床模块

300的加工速度进行移送待加工物料999及成品物料。在本实施例中,待加工物料999为l形的水龙头本体,其底部998具有不规则边角997。机床模块300为二个。在其他实施例中,待加工物料999也可以为其他物料,如水龙头全铜本体等。机床模块300也可以为一个。

24.参看图3,放料模块100包括放料板组件110、导正组件120及支架130。支架130用于承载放料板组件110及导正组件120。放料板组件110固定设置在支架130的上方,用于放置待加工物料999及成品物料。导正组件120设置于放料板组件110的一侧,用于对待加工物料999及成品物料进行导正操作,以避免不规整摆放的待加工物料999卡入机床模块300,造成机床模块300无法正常对待加工物料999进行加工,同时避免成品物料由于摆放不规整而卡入放料板组件110中,导致成品无法取出,进而影响成品质量。在实际操作中,机器人模块200将待加工物料999从放料板组件110取出,放入导正组件120进行导正操作,机器人模块200继而将导正后的待加工物料999移送至机床模块300进行加工,以形成成品物料。机器人模块200将成品物料从机床模块300中取出,放入导正组件120进行导正操作,继而将导正后的成品物料移送至放料板组件110中。

25.放料板组件110包括放料底板111、限位板112及限位槽113。放料底板111及限位板112均为平面板状结构,限位板112固定设置于放料底板111的上方。限位板112包括限位通孔1121。限位通孔1121与放料底板111共同构成限位槽113。限位槽113用于容置待加工物料999或成品物料。限位槽113的宽度w大于待加工物料999的宽度w,以便于容置待加工物料999或成品物料。放料底板111包括让位槽1111。让位槽1111为放料底板111向下凹陷形成的凹槽。让位槽1111与限位通孔1121对应设置。让位槽1111的形状与待加工物料999的底部998的不规则边角997相匹配,以使待加工物料999能稳定规整地摆放在限位槽113中。在本实施例中,限位通孔1121为四十个,让位槽1111为四十个,相应地,限位槽1131也为四十个。在其他实施例中,限位通孔1121也可以为一个、二个或更多。四十个限位通孔1121均匀排布于限位板112上,相应地,限位槽1131也均匀排布于放料板组件110上。

26.导正组件120包括导正气缸121、导正气缸安装板122、物料固定定位板123及移动定位板124。导正气缸安装板122固定连接于放料底板111的一侧。导正气缸121包括固定端1211及活动端1212。导正气缸121的固定端1211固定安装在导正气缸安装板122上,活动端1212可相对固定端1211转动。导正气缸121用于对待加工物料999及成品物料进行导正操作,以避免摆放不规整的待加工物料999卡入机床模块300,同时避免成品物料卡入放料模块100中。物料固定定位板123固定安装于导正气缸安装板122上,用于定位待加工物料999或成品物料。移动定位板124与导正气缸121的活动端1212连接,可随导正气缸121移动。具体的导正操作为:机器人模块200将待加工物料999或成品物料靠近物料固定定位板123放置到位后,导正气缸121转动从而带动移动定位板124移动,以将待加工物料999或成品物料限制于物料固定定位板123与移动定位板124之间,使待加工物料999或成品物料摆放规整,而后由机器人模块200取出并进行移送。

27.参看图1及图4,机器人模块200包括机械臂210及移料组件220。机械臂210包括固定端211及自由端212。固定端211固定在放料模块100及机床模块300之间,自由端212可相对于固定端211自由移动。移料组件220可转动地设置在机械臂210的自由端212上。移料组件220包括第一气爪221、第二气爪222及吹气件223。吹气件223设置于第一气爪221与第二气爪222之间。第一气爪221用于将待加工物料999移送至机床模块300。第二气爪用于将机

床模块300加工完成的成品物料从机床模块300移送至放料模块100。吹气件223用于向机床模块300输出气流,以清理机床模块300内残留的物料碎屑。

28.参看图5,机床模块300包括机床主体310、门气缸组件320、加工刀具330、活动门340及物料夹具350。机床主体310具有可容纳加工刀具330及物料夹具350的收容腔311。加工刀具330及物料夹具350位于收容腔311内。物料夹具350用于夹持待加工物料999。加工刀具330用于对待加工物料999进行加工,形成成品物料。活动门340可滑动地设置在机床主体310上,且可滑动盖合于收容腔311的开口处,与收容腔311共同形成封闭空间,以将加工刀具330及物料夹具350封闭于收容腔311内。门气缸组件320设置于活动门340上,用于控制活动门340滑动。

29.参看图1及图5,门气缸组件320包门气缸321及磁感应单元322。门气缸321控制活动门340在收容腔311上滑动盖合与滑动移开。磁感应单元322包括开门磁感应件3221及关门磁感应件3222。开门磁感应件3221控制机器人模块200向机床模块300移送待加工物料999,并取出加工完成的成品物料。关门磁感应件3222控制机床模块300对待加工物料999进行加工。在具体应用中,门气缸321控制活动门340在收容腔311上滑动移开到位后,开门磁感应件3221触发机床模块300向机器人模块200发送移料信号,机器人模块200接收移料信号后,机器人模块200的第二气爪222从物料夹具350中夹持成品物料,第一气爪221将待加工物料999置入物料夹具350中。机器人模块200夹持成品物料移至机床模块300外部,机器人模块200向机床模块300发送关门信号,机床模块300接收关门信号,并由门气缸321控制活动门340在收容腔311上滑动盖合。活动门340盖合到位后,关门磁感应件3222触发机床模块300对待加工物料999进行加工操作。

30.参看图6,物料夹具350包括第一夹具351、第二夹具352及夹持空间353。第一夹具351与第二夹具352相对设置。第一夹具351包括第一凹陷部3511及第一承载件3512。第二夹具352包括第二凹陷部3521及第二承载件3522。第一凹陷部3511与第二凹陷部3521共同形成夹持空间353。夹持空间353用于夹持待加工物料999。第一承载件3512由第一夹具351的底部3513向第二夹具352方向延伸而出。第二承载件3522由第二夹具352的底部3523向第一夹具351方向延伸而出。第一承载件3512及第二承载件3512各为三个柱形条,且柱形条之间具有间隙,以便于排出待加工物料999在加工过程中的产生物料碎屑。

31.在实际加工过程中,第一气爪221将待加工物料999放置于物料夹具350的夹持空间353内,加工刀具330对夹持空间353内的待加工物料999进行加工。加工过程中产生的物料碎屑由物料夹具350的第一承载件3512及第二承载件3522的间隙排出。加工完成后,第二气爪222将夹持空间353内的成品物料取出,吹气件223向物料夹具350输出气流,以清理物料夹具350上残留的物料碎屑。清理完成后,第一气爪221将新的待加工物料999放置于物料夹具350的夹持空间353内,重复进行下一轮的物料加工操作。物料碎屑通过物料夹具350的第一承载件3512及第二承载件3522的间隙排出后,通过吹气件223对机床模块300进行清理,避免机床模块300内部残留物料碎屑,从而达到自动化生产的需求。

32.本实用新型提供的一种自动上下料设备,通过导正组件对待加工物料及成品物料进行导正操作,避免物料卡入设备,影响设备正常运行及成品质量。此外,使用机器人模块替代人工上下料,降低人力成本及生产危险性,提升工作效率。

33.尽管已经给出本实用新型相关实施例的描述和图示,但本领域技术人员应该理

解,这些实施例的描述和图示并不构成对本实用新型范围的限制,在不超出本实用新型构思和范围的前提下,可以对本实用新型进行多种形式和细节上变换。因此,本实用新型公开的范围不限于上述实施例,而应该由权利要求以及权利要求的等同物来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。