1.本发明涉及压铸技术领域,尤其涉及一种金属粉末与金属熔液共混半固态压铸的方法。

背景技术:

2.传统的压铸工艺具有生产效率高,生产过程容易实现机械化和自动化,压铸件的尺寸精度高,表面质量高,压铸件的力学性能较高,可压铸复杂薄壁零件,压铸件中可嵌铸其他材料的零件,节省贵重材料和加工成本等优点。

3.但是传统的压铸工艺也有很多缺点:1.压铸件中容易产生气孔。由于压铸时金属熔体以非常高的速度充填模具型腔,而且模具材料又没有透气性,一般的压铸方法生产的压铸件容易产生气孔。由于气孔的存在使得压铸件不能通过热处理的方法提高强度以及在高温下使用;同时零件的加工余量不能太大,否则会去掉压铸件表面的硬化层,使得表层附近的气孔露出压铸件表面。2.不适宜小批量生产。压铸型复杂、成本大,所以一般仅适合于较大批量的生产。3.压铸高熔点合金时模具寿命较低。有的金属(如铜合金)熔点很高,对压铸型材料的抗热变形和热疲劳强度的要求很高,模具使用的寿命比较低。目前压铸件的材料主要是铝合金、锌合金和镁合金等,黑色金属很少使用压铸的方法加工。

4.金属粉末注射成型工艺采用微米级细粉末,既能加速烧结收缩,有助于提高材料的力学性能,延长材料的疲劳寿命,又能改善耐、抗应力腐蚀及磁性能。

5.但是金属粉末注射成型工艺比较复杂,对原料粉末要求很细,粉末原料的规格价格一般较高,导致成本较高。

技术实现要素:

6.为解决上述技术问题,本发明的目的是提供一种金属粉末与金属熔液共混半固态压铸的方法,该方法集中了金属粉末注射成型和压铸成型的优点,避免了他们的缺点,可以大规模,经济快速地生产高质量的压铸制件。

7.本发明提出的一种金属粉末与金属熔液共混半固态压铸的方法,其特征在于:包括以下步骤:

8.(1)在压铸模具的腔体内涂抹脱模剂和抗焊合蜡;

9.(2)将压铸模具按装到压铸机上并预热一定模数;

10.(3)将金属粉末和金属熔液按一定比例同时加入到压铸机的原料容器中,混合搅拌,得到半固态熔体浆料;

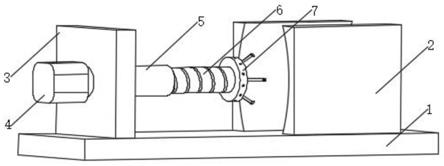

11.(4)调整低速阀开度、高速阀开度和增压阀开度,使半固态熔体浆料进入到压铸机的流道中;

12.(5)通过压铸机活塞将流道中的半固态熔体浆料挤压射出到压铸模具中;

13.(6)冷却一段时间,打开压铸模具取出压铸件。

14.作为本发明方法的进一步改进,步骤(1)中所述的脱模剂为marbo/dl4708,涂抹脱

模剂与水的配比为1:100~128。

15.作为本发明方法的进一步改进,步骤(2)中预热模数为冷模预热模数10~15模,高速预热模数5~10模。

16.作为本发明方法的进一步改进,步骤(3)中所述的金属粉末和金属熔液为同种金属材料或金属熔液为基体,金属粉末为不同于金属熔液的金属粉末添加物。

17.作为本发明方法的进一步改进,步骤(3)中所述的混合搅拌方式可选择为以下三种中的任意一种:

18.一、直接金属熔液冲击粉末在流动中混合;

19.二、电磁搅拌混合;

20.三、机械搅拌混合。

21.作为本发明方法的进一步改进,步骤(3)中所述金属粉末的颗粒度10~50μm。

22.作为本发明方法的进一步改进,步骤(3)中所述金属粉末和金属熔液的比例为1:9~1:2。

23.作为本发明方法的进一步改进,步骤(4)中所述低速阀开度为2/25圈,低速阀位置为467mm,增压阀开度为1/36圈,增压阀位置为420

±

10mm,增压压力为200

±

10kg/cm2,高速阀开度为13/36圈,高速阀位置为310

±

10mm。

24.作为本发明方法的进一步改进,步骤(5)中所述的挤压射出压力为95

±

10kg/cm2。

25.作为本发明方法的进一步改进,步骤(6)中所述的冷却时间为8~15s。

26.借由上述方案,本发明至少具有以下优点:本发明方法集中了金属粉末注射成型和压铸成型的优点,避免了他们的缺点,可以大规模,经济快速地生产高质量的压铸制件。将金属粉末和金属熔液混合搅拌形成半固态熔体浆料,在将半固态熔体浆料压铸成型,能够避免压铸件中产生气孔,提高压铸高熔点合金模具的使用寿命。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

28.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

29.实施例一:在压铸模具的腔体内涂抹脱模剂和抗焊合蜡,脱模剂为marbo/dl4708,涂抹脱模剂与水的配比为1:100;将压铸模具按装到压铸机上并预热,预热模数为冷模预热模数10模,高速预热模数5模;取alsi8熔液,保持温度670℃,取alsi8材料粉末,颗粒度在10μm,将两者按7:3的比例混合;电磁搅拌得到半固态熔体浆料,调整低速阀开度为2/25圈,低速阀位置为467mm,增压阀开度为1/36圈,增压阀位置为420mm,增压压力为200kg/cm2,高速阀开度为13/36圈,高速阀位置为310mm;调整压铸机挤压射出压力为95kg/cm2,将半固态熔体浆料射入到压铸模具中,冷却8s后取出压铸件。

30.实施例二:在压铸模具的腔体内涂抹脱模剂和抗焊合蜡,脱模剂为marbo/dl4708,涂抹脱模剂与水的配比为1:128;将压铸模具按装到压铸机上并预热,预热模数为冷模预热模数15模,高速预热模数10模;取alsi8熔液,保持温度670℃,取alsi8材料粉末,颗粒度在50μm,将两者按9:1的比例混合;直接金属熔液冲击粉末在流动中混合得到半固态熔体浆

料,调整低速阀开度为2/25圈,低速阀位置为467mm,增压阀开度为1/36圈,增压阀位置为430mm,增压压力为210kg/cm2,高速阀开度为13/36圈,高速阀位置为320mm;调整压铸机挤压射出压力为105kg/cm2,将半固态熔体浆料射入到压铸模具中,冷却15s后取出压铸件。

31.实施例三:在压铸模具的腔体内涂抹脱模剂和抗焊合蜡,脱模剂为marbo/dl4708,涂抹脱模剂与水的配比为1:110;将压铸模具按装到压铸机上并预热,预热模数为冷模预热模数12模,高速预热模数8模;取alsi8熔液,保持温度670℃,取gb

‑

alsi9mg材料粉末,颗粒度在35μm,将两者按2:1的比例混合,机械搅拌混合,同时固态金属粉末部分吸热,金属熔液部分结晶,完成搅拌制备半固态熔体浆料过程,调整低速阀开度为2/25圈,低速阀位置为467mm,增压阀开度为1/36圈,增压阀位置为410mm,增压压力为190kg/cm2,高速阀开度为13/36圈,高速阀位置为300mm;调整压铸机挤压射出压力为85kg/cm2,将半固态熔体浆料射入到压铸模具中,冷却10s后取出压铸件。

32.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。