1.本实用新型涉及注射器装配技术领域,具体涉及装配预灌封注射器的装置。

背景技术:

2.随着生物医药技术的发展以及医疗人员对药品的使用方便性、可靠性、及安全性的要求日增,预灌封注射器的使用在全球范围都呈现快速增加的趋势,针对预灌封注射器的装配及包装的设备需求也随之增加。

3.预灌封注射器的基本结构如图所示,主要部件包括了针筒(用以装载药液),胶塞(用以密封药液),推杆(用以驱动药液注射),在胶塞的上端面注有螺纹孔,推杆下端则设置有螺纹,与胶塞的螺纹孔配合。生产流程包括了:精确灌装药液

→

封胶塞

→

检查

→

贴标签

→

安装推杆

→

包装。

4.因为推杆是需要拧入注射器内的胶塞中的螺纹孔内的,如果推杆拧进不足,便会造成日后在运输过程中松脱,但如果推杆拧入底部后在过拧,便可能使胶塞与针筒壁发生相对滑动,从而打破胶塞的密封性,以致影响到药品的保质期等。所以,控制到推杆刚好拧到胶塞底部而不过拧,是一个重要的技术要求,由于推杆与胶塞都很轻薄,胶塞很容易打滑串动,在拧杆过程中准确有效地控制推杆与针筒的相互转动,是一个技术难点。在安装推杆过程中,一般需要限制推杆旋转,然后转动针筒,使推杆拧入胶塞。但由于螺纹转动时推杆需要随螺纹下降,约束推杆旋转的机构会同时限制了推杆下沉,对胶塞造成向上串动,现有技术如下:

‑

5.a中国发明专利cn106584081b公开了一种预充式针管推杆精确装配机及其装配方法,其特征在于,包括转盘,所述转盘包括从上到下同轴设置的上圆板和中圆板,所述中圆板周边均匀设有多个开口向外的u形针管放置口,所述上圆板上设有多个与所述u形针管放置口相对应的推杆卡口,并且所述上圆板的外侧设有与所述转盘同轴的弧形挡块。其中,推杆置于卡口之内,弧形挡块于推杆外侧与推杆接触,利用推杆的“十”字横切面形状特征,限制了推杆的旋转。但是,由于弧形挡块与推杆之间是会发生相对摩擦的,在高速运动时便有可能磨损到推杆杆身。

6.b美国发明专利us2012/0000046a1公开了一种注射器装配装置,其使用抓臂将推杆夹持置入针筒内后,抓臂松开但不完全放开,使推杆可以垂直落下,利用推杆杆身的“十”字横切面形状,抓臂松开后其夹缝只要不大于杆身横切面的最大宽度,推杆便不能转动,从而达到限制推杆旋转但不限制推杆下降的效果,这个方法的机构十分复制,每个抓臂需要在三个工作位置之间转换,即:完全放开,完全夹紧,及半松开以只作限旋等。同时,抓臂在半松开位置时其夹缝的宽度是需要精确控制的,以达到所需的限选效果,但由于抓臂的夹缝宽度本身便是可变的,准确控制其精度也就进一步提高了总体的复杂性及造价。

技术实现要素:

7.本实用新型的发明目的在于克服现有技术存在的问题,提供一种生产效率高、精

确度高的装配预灌封注射器的装置。

8.本实用新型技术方案如下:

9.一种装配预灌封注射器的装置,包括

10.输送器,设置有输送工位,装载针筒和推杆,沿输送路径运动,

11.针筒转动机构,设置于输送路径,用于转动针筒,直至推杆的螺纹完整旋入针筒的胶塞;

12.限旋机构,包括压件,所述压件设置于所述输送路径,当输送工位通过针筒转动机构时,持续压住推杆的上部,限制推杆向上运动,

13.卡件,设置于输送工位内,所述卡件包括两个固定卡臂,伸出时卡住输送工位内的推杆的上部,限制推杆绕轴向转动,不限制其沿垂直方向运动;

14.其中,所述两个固定卡臂的前端为开口部,两个固定卡臂之间的距离大于推杆的杆部的最小宽度,且小于推杆的杆部的最大宽度。

15.其中,所述两个固定卡臂设置为长臂和短臂,长臂的前端部超出短臂的前端部,当固定卡臂伸出时,所述长臂的端部先接触到推杆的杆部。

16.其中,所述卡件还包括连接件,连接件与两个所述固定卡臂的末端连接,驱动机构驱动连接件和固定卡臂往复移动。

17.其中,所述驱动机构驱动固定卡臂在输送工位内沿直线运动,两个固定卡臂沿连接件的运动方向平行布置。

18.其中,所述驱动机构驱动固定卡臂在输送工位内沿一个圆弧运动,两个固定卡臂沿连接件的运动方向平行布置。

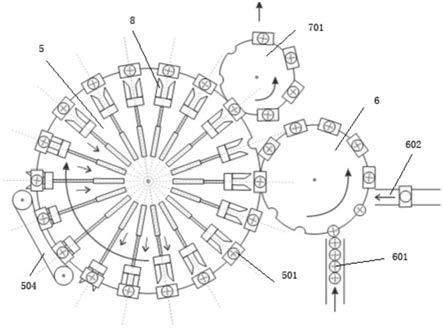

19.其中,所述输送器设置为回转式输送带,所述输送工位绕回转式输送带等距排布。

20.其中,所述回转式输送带的输送路径上依次设置有针筒装载机构、推杆装载机构、预压机构、针筒旋转机构、检测机构和导料通道。

21.其中,所述每个输送工位内均设置有卡件。

22.一种装配预灌封注射器的方法,包括以下步骤:

23.步骤一,输送器驱动输送工位沿输送路径运动,向每个输送工位内载入针筒和推杆,

24.步骤二,驱动输送工位内的针筒转动,直至推杆的前端部的螺纹完整旋入针筒内的胶塞,

25.步骤三,驱动输送工位内的针筒转动时,顶压针筒内的推杆,使推杆的螺纹与针筒的胶塞保持咬合状态,并且输送工位内的固定卡臂夹持推杆,限制推杆不能绕轴转动,不限制其沿垂直方向向下运动,直至针筒转动完成,

26.步骤四,输出旋合后的推杆和针筒。

27.其中,所述输送路径设置有装载工作段、针筒旋转工作段和出料工作段,装载工作段装载针筒和推杆,运动至针筒旋转工作段,经过推杆限旋和针筒旋转工序,运动至出料工作段,成品检测和出料。

28.其中,所述步骤四中,对离开针筒旋转工作段的输送工位内的推杆和针筒取像,识别图像,判断针筒的胶塞的深度和针筒内推杆的深度,当针筒的胶塞的深度大于或小于预设深度时,剔除该针筒,当推杆的深度大于或小于预设深度时,剔除该针筒。

29.本实用新型有益之处在于,使用固定卡臂来限制推杆的旋转,由于两个平行的卡臂是相对固定的,在制造时很容易控制其宽度,使每个工位上的卡臂可宽度保持一致,从而可以准确有效地达到卡住推杆杆身限制其旋转,但又不会卡得太紧而限制了推杆随螺纹下沉。同时卡臂与推杆在拧杆过程中,并没有相对运动,而避免了磨损推杆杆身的情况。卡臂的入口的导引式的形状及两臂不同长度使与推杆分开先后接触,保证了卡臂卡入推杆的过程稳定。整个设计及方法所需的零件及动作也更简单,提供有效性之余,也大大降低了设备造价。

附图说明

30.图1是本实用新型的针筒和推杆的结构示意图。

31.图2是本实用新型的针筒和推杆的旋合方法的流程示意图。

32.图3是本实用新型的卡件处于第二工位时的结构示意图。

33.图4是本实用新型的卡件处于限旋工位的结构示意图。

34.图5是本实用新型的卡件沿圆弧摆动的状态示意图。

35.图6是本实用新型的卡件沿直线运动的状态示意图。

36.图7是本实用新型的卡件的工作状态结构示意图。

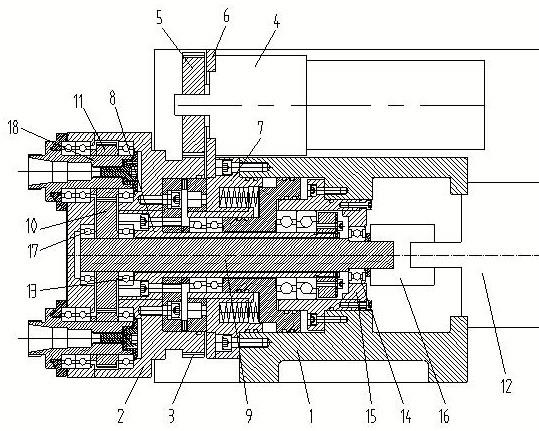

37.图8是本实用新型的针筒旋转机构的一种结构的结构示意图。

38.图9是本实用新型的针筒旋转机构的另一种结构的结构示意图。

39.附图标记如下:

40.1——推杆

41.101——螺纹、102——杆部

42.2——针筒

43.201——胶塞

44.3——取像机构

45.4——限旋组件

46.5——输送器

47.501——输送工位、502——预拧机构、503——细拧机构、504——针筒旋转机构、

48.5021——预拧摩擦块、5022——预拧差速摩擦带、5031——细拧摩擦块、5032——细拧差速摩擦带、

49.6——上料机构6

50.601——推杆上料机构6、602——针筒上料机构6

51.701——出料机构、702——成品检测机构;

52.8——卡件

53.801——固定卡臂、802——连接件、803——长臂、804——短臂。

具体实施方式

54.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进列进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

55.实施例1

56.参见图3~图7,一种装配预灌封注射器的装置,包括

57.输送器5,设置有输送工位501,装载针筒2和推杆1,沿输送路径运动,

58.针筒转动机构504,设置于输送路径,用于转动针筒2,直至推杆1的螺纹101完整旋入针筒2的胶塞201;

59.限旋机构,包括压件,所述压件设置于所述输送路径,当输送工位501通过针筒转动机构504时,持续压住推杆1的顶部,限制推杆1向上运动,

60.卡件8,设置于输送工位501内,所述卡件8包括两个固定卡臂801,伸出时卡住输送工位501内的推杆1的杆部102,限制推杆1绕轴向转动,不限制其沿垂直方向运动;

61.推杆1掉落进入针筒2内,使用针筒转动机构504对针筒2进行转动,实现推杆1与针筒2的旋合,本实用新型使用顶部持续稳定压力的压件解决了推杆1在拧杆过程中向上运动的问题,使用卡件8夹住推杆1的杆部102,限制其旋转,操作极为便利,极大的提高了装配的稳定性,也提高了效率。

62.并且固定卡臂801运动直接夹在推杆1的杆部102的外侧,不需额外动作,工序少。

63.并且卡件8设置于输送工位501内,对于输送工位501设置,输送工位501在经过针筒转动机构504时,无需停止运转,这是由于传统的夹持机构都是外设于输送器5,在经过针筒转动机构504时,需要停止输送工位501运转,转动完成后,才能进行工作,效率低下。

64.使用卡件8可以便捷的对推杆1进行约束,然后对针筒2进行旋转,可以高效并且快速的使胶塞201与螺纹101旋合,推杆1在针筒2旋转过程中,全程被限制转动,但是不限制垂直方向向下运动,保障了推杆1流畅的旋入胶塞201,并且卡件8方式相比全程受控的方式,简单方便,易于维护,并且容易更换适用于不同标准的针筒2。

65.所述两个固定卡臂801的前端为开口部,两个固定卡臂801之间的距离大于推杆1的杆部102的最小宽度,且小于推杆1的杆部102的最大宽度。

66.所述两个固定卡臂801设置为长臂803和短臂804,长臂803的前端部超出短臂804的前端部,当固定卡臂801伸出时,所述长臂803的端部先接触到推杆1的杆部102。

67.才有上述设计可以方便的将固定卡臂801夹在推杆1的杆部102,杆部102位十字形槽,当长臂803先接触推杆1的杆部102时,使其旋转进入长臂803与短臂804之间,被夹住,进行限旋,有效消除了由于推杆1在输送工位501内的位置差异,导致无法精确夹的问题,工作效率高。

68.所述卡件8还包括连接件802,连接件802与两个所述固定卡臂801的末端连接,驱动机构驱动连接件802和固定卡臂801往复移动。

69.所述驱动机构驱动固定卡臂801在输送工位501内沿直线运动,两个固定卡臂801沿连接件802的运动方向平行布置。

70.卡件8在限旋工位及第二工位沿直线往复运动,通过固定卡臂卡住推杆1的杆部,卡件8伸出,固定卡臂卡住推杆1的杆部的两侧,卡件8缩回,固定卡臂脱离推杆1的杆部。

71.所述驱动机构驱动固定卡臂801在输送工位501内沿一个圆弧运动,两个固定卡臂801沿连接件802的运动方向平行布置。

72.卡件8在限旋工位及第二工位沿一圆弧往复运动,通过固定卡臂801卡住推杆1的杆部,卡件8伸出,固定卡臂801卡住推杆1的杆部102的前后两侧,卡件8缩回,固定卡臂801

脱离推杆1的杆部102。

73.所述输送器5设置为回转式输送带,所述输送工位501绕回转式输送带等距排布。

74.所述回转式输送带的输送路径上依次设置有针筒装载机构602、推杆装载机构601、压件、针筒旋转机构504、检测机构和导料通道。

75.通过对旋合后的针筒2进行取像检测,提高了合格率,保障了产线良品率的稳定性,也避免产品破损带来的药剂污染问题。

76.包括上料机构6,上料机构6向输送器5的输送工位501内载入针筒2和推杆1,每个输送工位501装载一套针筒2和推杆1,输送工位501一次经过预拧、取像计算、细拧完成推杆1与针筒2的旋合。

77.上料机构6包括推杆上料机构601和针筒上料机构602,推杆上料机构601输送推杆1,针筒上料机构602向输送器5的输送工位501内载入针筒2,推杆上料机构601向针筒2内载入推杆1。

78.所述输送路径为环形设置,输送工位501往复运动。

79.利用环形设置的输送路径,可以大大提高输送工位501的利用,减少设备体积,方便产线布置。环形设置的输送路径还可以设计为转盘式输送器,所述上料机构6、预拧机构502、取像机构3、细拧机构503、成品检测机构702、出料机构701沿转盘圆周设置。

80.还包括出料机构701和成品检测机构702,所述成品检测机构702设置于所述细拧机构503之后,检测输送工位501内旋合完毕的针筒2和推杆1,所述出料机构701包括出料盘,设置于产品检测机构之后,与所述输送器5连接,接收输送工位501内检测合格的针筒2和推杆1。

81.所述成品检测机构702包括成品取像组件和剔除组件,所述成品取像组件对输送工位501内的旋合完毕的推杆1和针筒2取像,识别图像,判断针筒2的胶塞201的深度和针筒2内推杆1的深度,当针筒2的胶塞201的深度大于或少于预设深度时,剔除该针筒2,所述剔除组件包括设置于输送工位501的顶出机构和剔除盘,所述输送工位501内的顶出机构顶出针筒2至剔除盘。

82.实施例二

83.如图8、图9所示,所述针筒旋转机构504包括,

84.预拧机构502,设置于输送工位501的输送路径,驱动针筒2预设的固定圈数转动;

85.取像机构3,对预拧后的针筒2的胶塞201与推杆1的螺纹101的进行取像,

86.中央控制器,识别取像机构3获得的图像,得到推杆1的螺纹101与进入针筒2的胶塞201的相对位置,计算得到推杆1的螺纹101达到目标深度需要转动针筒2的剩余圈数;

87.细拧机构503,驱动针筒2转动计算得到的剩余圈数。

88.本实用新型的中央控制器有图像识别算法,如图2所示,识别图像后,可以精确获得推杆1的螺纹101与针筒2的胶塞201的相对位置,这个相对位置可以采集推杆1的螺纹101深入针筒2的胶塞201的高度,或者采集推杆1的螺纹101外露于针筒2的胶塞201的高度。

89.预拧机构502驱动针筒2转动设定的固定圈数,消除了不同的输送工位501内的推杆1与针筒2咬合时的误差,经过预拧机构502后,针筒2和推杆1均为咬合状态,且咬合的状态稳定。

90.预拧机构502使用多种方式实现推杆1与针筒2的咬合,存在两种方式:

91.1.预拧机构502包括预拧摩擦块5021,输送器5的输送工位501移动至预拧摩擦块5021时,针筒2的外壁与预拧摩擦块5021的表面接触,驱动针筒2转动。

92.预拧摩擦块5021设置于固定或者驱动式两种,设置于输送工位501的输送路径上,当输送工位501经过时,其内的针筒2的外壁与预拧摩擦块5021接触,受力旋转,预拧摩擦块5021的长度设置的使针筒2转动设定的固定圈数。

93.由于输送工位501高速运动,预拧摩擦块5021很容易磨损,导致接触间隙变大,针筒2的转动圈数出现误差,还有就是不同规格的针筒2运动时,预拧摩擦块5021不容易设置,还可以将预拧摩擦块5021设置成驱动式,即由一个驱动杆驱动预拧摩擦块5021位移,预拧摩擦块5021具有两个工作位,第一工作位为接触工位,当预拧摩擦块5021处于接触工位时,设置于输送路径上,对经过预拧摩擦块5021的针筒2进行旋转,第二工位为缩回工位,即离开输送路径,本方案可以采用气缸和驱动杆的方式运动,也可以采用电极和输出轴的方式驱动,能够驱动预拧摩擦块5021在第一工位和第二工位切换的方式均可才有。

94.2.预拧机构502包括预拧差速摩擦带5022,当输送工位501进入预拧工作段时,输送工位501内的针筒2与预拧差速摩擦带5022接触,预拧差速摩擦带5022驱动针筒2转动预设的固定圈数。预拧差速摩擦带5022包括一个具有摩擦面的传输带和驱动机构,驱动机构能够驱动摩擦面输送带正转或者反转,预拧差速摩擦带5022通过控制传输带的传输方向和传输速度控制针筒2的转动。

95.取像机构3包括取像摄像头,取像摄像头对经过预拧机构502的输送工位501内的针筒2与推杆1进行取像。

96.细拧机构503设置有两种形式,细拧机构503包括细拧驱动件,细拧转动件与针筒2的外壁接触,通过细拧转动件与针筒2的外壁接触的长度驱动针筒2转动剩余圈数。

97.1.细拧驱动件设置为细拧摩擦块5031,驱动机构驱动细拧摩擦块5031接触或离开针筒2的外壁,控制针筒2转动剩余圈数。

98.2.所述细拧传动件包括细拧差速输送带5032,当输送工位501内的针筒2进入细拧工作段时,与所述细拧差速输送带5032接触,控制细拧差速输送带5032的速度驱动针筒2旋转剩余圈数。

99.包括推杆1限位机构,推杆1限位机构包括限旋组件4和预压组件,限旋组件4限制推杆1绕轴转动,不限制推杆1沿垂直方向运动,预压组件压住推杆1的杆部,是推杆1的螺纹101与针筒2的胶塞201在旋合过程中保持稳定接触。

100.限旋组件4设置为卡件,每个卡件设置于每个输送工位501内,当卡件伸出时,夹在推杆1的杆部102的两侧,限制其旋转,但是能够垂直方向移动,利用预压组件,施加向下的力,使推杆1与针筒2稳定咬合,旋合到位。

101.实施例3

102.一种使用装配预灌封注射器推杆的方法,如图2所示,包括以下步骤:

103.步骤一,输送器驱动输送工位沿输送路径运动,向每个输送工位内载入针筒和推杆,

104.步骤二,驱动输送工位内的针筒转动,直至推杆的前端部的螺纹完整旋入针筒内的胶塞,

105.步骤三,驱动输送工位内的针筒转动时,顶压针筒内的推杆,使推杆的螺纹与针筒

的胶塞保持咬合状态,并且输送工位内的固定卡臂夹持推杆,限制推杆不能绕轴转动,不限制其沿垂直方向向下运动,直至针筒转动完成,

106.步骤四,输出旋合后的推杆和针筒。

107.所述输送路径设置有装载工作段、针筒旋转工作段和出料工作段,装载工作段装载针筒和推杆,运动至针筒旋转工作段,经过推杆限旋和针筒旋转工序,运动至出料工作段,成品检测和出料。

108.所述步骤四中,对离开针筒旋转工作段的输送工位内的推杆和针筒取像,识别图像,判断针筒的胶塞的深度和针筒内推杆的深度,当针筒的胶塞的深度大于或小于预设深度时,剔除该针筒,当推杆的深度大于或小于预设深度时,剔除该针筒。

109.通过对旋合后的针筒进行取像检测,提高了合格率,保障了产线良品率的稳定性,也避免产品破损带来的药剂污染问题。

110.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。