1.本实用新型属于榨油设备领域,尤其是一种高效螺旋榨油装置。

背景技术:

2.菜籽油是主要的食用油之一,目前,菜籽油的压榨一般采用液压式榨油机或者螺旋榨油机,螺旋榨油机一般包括电机、主轴、榨螺、榨圈、榨笼等部件,具体可参照申请号为201020283896.6的实用新型专利,电机带动榨螺转动,推动菜籽移动,同时对菜籽施加压力,从而将油榨出。

3.榨圈是螺旋榨油机的重要部件,用于导出油,榨圈的质量是影响出油率以及油中含渣量的重要因素。现有的榨圈可参照申请号为201120157784.0、200920243508.9等现有技术,主要包括圈体,圈体内壁设置有内齿,外壁通过定位销等安装于榨笼,圈体的端部设置有连通圈体内外侧壁的出油槽,出油槽用于排出油,为了防止油渣进入出油槽导致油中的渣料增加,其尺寸较小,一般来说,深度和宽度均小于1mm。一般来说,每台榨油机内会设置多个榨圈,相邻两榨圈的端面之间紧密贴合,以防止渣料从配合间隙中排出,这就对装配要求较高,且由于榨膛内的压力和温度较高,随着使用时间的延长,出油槽逐渐产生磨损,需要更换新的榨圈,由于榨圈数量较多,更换比较麻烦。

技术实现要素:

4.本实用新型的目的在于提供一种高效螺旋榨油装置,可降低油中的含渣量,且便于更换榨圈。

5.本实用新型的目的是这样实现的:一种高效螺旋榨油装置,包括机架,所述机架上依次设置有电机、减速器和壳体,所述电机与减速器的输入轴相连,减速器的输出轴连接有转轴,所述转轴贯穿壳体,且转轴位于壳体的部分设置有榨螺,所述榨螺与壳体之间设置有多个榨圈,所述榨圈下方的壳体上设置有出油孔,壳体一端的顶部设置有进料斗,另一端的底部设置有出渣口,

6.每个所述榨圈包括圈体,所述圈体的一端端面设置有多个从圈体内壁延伸至外壁的出油槽,圈体的内壁设置有多个榨齿,圈体的外壁设置有多个支撑凸台,多个支撑凸台的长度方向与圈体的轴向一致,且支撑凸台远离圈体的面为弧面,所述弧面与壳体的内壁贴合;所述壳体内设置有多根连接柱,所述连接柱的数量与每个榨圈上的支撑凸台一致,每根连接柱贯穿所有榨圈上的支撑凸台,且连接柱的两端设置有与连接柱螺纹配合的紧固螺母,所述紧固螺母压紧位于两端的榨圈。

7.进一步地,所述支撑凸台的长度小于圈体的长度。

8.进一步地,所述出油孔为多个,且每个出油孔位于相邻两支撑凸台之间。

9.进一步地,所述壳体远离进料斗的一端的内壁设置有多个定位板,每根连接柱的一端贯穿定位板并连接有第一定位螺母,所述连接柱的另一端贯穿壳体的端板并连接有第二定位螺母。

10.进一步地,所述壳体包括一体成型的出油段和出渣段,出油段的内径大于出渣段的内径,所述定位板为连接出油段和出渣段圆环形板,所述榨圈位于出油段中,且靠近出渣段的榨圈端面贴合定位板的内侧壁,所述榨圈的内径大于或等于定位板的内径。

11.进一步地,所述出油槽的长度方向偏离圈体的径向方向。

12.进一步地,所述出油槽的断面呈半圆形,且出油槽的直径为0.8mm,出油槽的粗糙度为0.8μm。

13.进一步地,所述榨齿为斜齿。

14.进一步地,所述出渣口的下方设置有装渣槽,出油孔连接有储油槽。

15.进一步地,连接柱的数量为3根。

16.本实用新型的有益效果是:本装置利用多根连接柱将所有的榨圈连接成为一个整体,装配时,先将各个榨圈与连接柱装配好形成整体式的榨圈总成,再将榨圈总成装入壳体内,不需要将各个榨圈依次装入壳体,可提高装配效率,检修时也便于拆卸和安装。此外,各个榨圈在紧固螺母的作用下紧密贴合,减小了配合间隙,可防止油渣从配合间隙中进入油中,从而降低了油中的含渣量,保证了油的品质。

附图说明

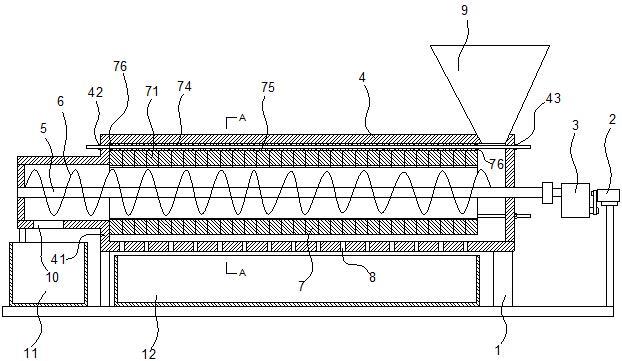

17.图1是本实用新型的整体主视示意图。

18.图2是图1中a

‑

a的剖视示意图。

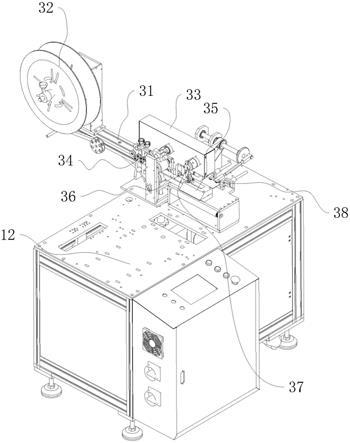

19.图3是榨圈与连接柱装配后的侧视示意图。

20.附图标记:1—机架;2—电机;3—减速器;4—壳体;41—定位板;42—第一定位螺母;43—第二定位螺母;5—转轴;6—榨螺;7—榨圈;71—圈体;72—出油槽;73—榨齿;74—支撑凸台;75—连接柱;76—紧固螺母;8—出油孔;9—进料斗;10—出渣口;11—装渣槽;12—储油槽。

具体实施方式

21.下面结合附图和实施例对本实用新型进一步说明。

22.如图1至图3所示,本实用新型的一种高效螺旋榨油装置,包括机架1,所述机架1上依次设置有电机2、减速器3和壳体4,所述电机2与减速器3的输入轴相连,减速器3的输出轴连接有转轴5,所述转轴5贯穿壳体4,且转轴5位于壳体4的部分设置有榨螺6,所述榨螺6与壳体4之间设置有多个榨圈7,所述榨圈7下方的壳体4上设置有出油孔8,壳体4一端的顶部设置有进料斗9,另一端的底部设置有出渣口10。

23.电机2、减速器3和壳体4采用螺栓等现有的安装方式安装于机架1,机架1可采用各种结构的架体,只要能够稳定地支撑各个部件即可。榨螺6用于推动油菜籽移动并对油菜籽施加压力,采用现有的任意榨螺结构即可。进料斗9用于投入炒制后的油菜籽,出油孔8用于排出榨好的油,出渣口10则用于排出油渣。

24.榨圈7的长度较小,数量较多,逐一安装的话比较麻烦,效率低,且相邻两个榨圈7之间的配合间隙不好控制,容易导致油渣从配合间隙进入油中,增加油中的含渣量。因此,本实用新型对榨圈7进行改进:每个所述榨圈7包括圈体71,圈体71的断面呈圆环形,所述圈体71的一端端面设置有多个从圈体71内壁延伸至外壁的出油槽72,出油槽72用于排出油,

圈体71的内壁设置有多个榨齿73,榨齿73用于与榨螺6相配合,对油菜籽施加压力,使得油菜籽相互摩擦,提高出油率。榨齿73可以是各种形状的齿形,优选为斜齿。

25.圈体71的外壁设置有多个支撑凸台74,多个支撑凸台74的长度方向与圈体71的轴向一致,且支撑凸台74远离圈体71的面为弧面,所述弧面与壳体4的内壁贴合。支撑凸台74用于支撑圈体71,支撑凸台74通过弧面与壳体4的内壁贴合,保证支撑凸台74与壳体4之间具有足够的接触面积,使得圈体71在高压环境中保持稳定。

26.所述壳体4内设置有多根连接柱75,所述连接柱75的数量与每个榨圈7上的支撑凸台74一致,每根连接柱75贯穿所有榨圈7上的支撑凸台74,且连接柱75的两端设置有与连接柱75螺纹配合的紧固螺母76,所述紧固螺母76压紧位于两端的榨圈7。连接柱75起到连接各个榨圈7的作用,在装配时,先将各个连接柱75穿过各个榨圈7的支撑凸台74,然后利用紧固螺母76将所有的榨圈7压紧,使得相邻两个榨圈7之间紧密配合,避免出现较大的配合间隙,从而防止壳体4内的油渣通过配合间隙进入油中,进而降低了油中的焊渣量。此外,在壳体4将所有的榨圈7连接成为一个整体后,能够快速将其装入壳体4内,一次性就能够将所有的榨圈7安装到位,提高了装配效率。检修时,一次性可以将所有的榨圈7拆下,效率也比较高。

27.所述支撑凸台74的长度小于圈体71的长度,使得相邻两个圈体71的支撑凸台74之间具有间距,油可以从间距中通过,保证顺利出油。所述出油孔8为多个,以更好地满足出油需求,且每个出油孔8位于相邻两支撑凸台74之间,保证出油顺畅。

28.为了方便连接柱75的安装,所述壳体4远离进料斗9的一端的内壁设置有多个定位板41,壳体4的两端均设置有端板,每根连接柱75的一端贯穿定位板41并连接有第一定位螺母42,所述连接柱75的另一端贯穿壳体4的端板并连接有第二定位螺母43,第一定位螺母42和第二定位螺母43均与连接柱75螺纹连接,能够对连接柱75进行稳定地定位。

29.所述壳体4包括一体成型的出油段和出渣段,出油段的内径大于出渣段的内径,所述定位板41为连接出油段和出渣段圆环形板,所述榨圈7位于出油段中,且靠近出渣段的榨圈7端面贴合定位板41的内侧壁,所述榨圈7的内径大于或等于定位板41的内径。连接板44起到轴向定位的作用,装配时,通过旋转第一定位螺母42,使得榨圈7贴紧连接板44的内侧壁,即完成各个榨圈7的轴向定位。榨圈7的内径大于或等于连接板44的内径,保证了油渣能够从出油段顺利进入出渣段,防止油渣在连接板44处堆积堵塞。

30.所述出油槽72的长度方向偏离圈体71的径向方向,即出油槽72的长度方向与圈体71的径向方向存在夹角,可减少进入出油槽72的油渣量,防止出油槽72堵塞。

31.出油槽72的断面可以是矩形、三角形等,优选的,所述出油槽72的断面呈半圆形,且出油槽72的直径为0.8mm,出油槽72的粗糙度为0.8μm,通过打磨出油槽72使出油槽72尽可能光滑,可提高排油速度,防止油渣在堵塞出油槽72,且在该尺寸下,可降低油中的含渣量。

32.所述出渣口10的下方设置有装渣槽11,装渣槽11用于盛装油渣,出油孔8连接有储油槽12,储油槽12用于存储菜籽油,可采用不锈钢罐等。

33.连接柱75的数量为3根,也可以是4根、两根等。

34.本装置的工作过程为:经过炒制的油菜籽通过进料斗9均匀地加入壳体4,电机2通过减速器3带动转轴5转动,榨螺6随着转轴5同步转动,同时推动油菜籽移动,油菜籽受到的压力逐渐增加,在高压的作用下出油,油通过出油槽72流动至榨圈7的外壁,再通过出油孔8

排出,而油渣继续运动至出渣口10排出。

35.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。