1.本发明涉及一种刀塔,尤其是一种动力刀塔。

背景技术:

2.本发明人于 2019年3月8日申请了专利号为cn201920293831.0的一种适用性强的数控车床刀塔;该专利主要应用车削加工,为扩大其应用范围,使其也能应用于铣削与钻削加工。

技术实现要素:

3.本发明的目的是提供一种结构简单、适用性强的轴向与径向均有动力轴的动力刀塔。

4.为了达到上述的发明目的,本发明所采用的技术方案为:它主要由机座、精密等分装置、动力切换机构组成,其特征在于:所述的精密等分装置的分度动力是通过安装在中心轴尾端的1号齿轮与安装在行星减速伺服电机的输出轴上的2号齿轮相传动连接,行星减速伺服电机固定安装在机座后端;动力切换机构主要由中心轴、主传动轴、主动圆柱齿轮、主动圆锥齿轮、从动齿轮圆柱齿轮、从动圆锥齿轮、同步带轮、动力电机组成;中心轴为空心轴,中心轴的前端与刀盘固定为一体,主传动轴穿过中心轴,主传动轴前后端各通过球轴承与中心轴相支撑;主传动轴后端安装有一个从动同步带轮,其通过同步带与动力电机上安装的主动同步带轮相传动连接,动力电机安装在机座的后端;主传动轴前端安装有一个主动圆锥齿轮,主传动轴在主动圆锥齿轮前面还安装有主动圆柱齿轮,主传动轴、主动圆锥齿轮和主动圆柱齿轮可以制造为一体,也可分体固定安装在一起;刀盘分为前后两片,其用定位销和螺丝固定为一体;刀盘上均布有多个轴向动力主轴和径向动力主轴;每个轴向动力主轴的中部均安装有一个从动圆柱齿轮,该从动圆柱齿轮与主动圆柱齿轮相传动;每个径向动力主轴的尾部均安装有一个从动圆锥齿轮,该从动圆锥齿轮与主动圆锥齿轮相传动。

5.为方便描述,本发明中靠刀盘方向为前方,反之为后方。

6.作为上述技术方案的进一步改进,所述的轴向动力主轴和径向动主轴的外套均与刀盘制造为一体,该结构方式结构简化、制造方便、成本低。

7.作为上述技术方案的进一步改进,所述的精密等分装置的动齿盘与机座间安装有滚针轴承,该结构径向支撑可靠,而且结构简单、易于制造。

8.作为上述技术方案的进一步改进,所述的刀盘与机座间安装有一个唇形密封圈,其有效防止外部杂物进入内部。

9.本发明的有益效果是结构简洁、部件少,制造与安装维护都很方便,其适用性特别强。

附图说明

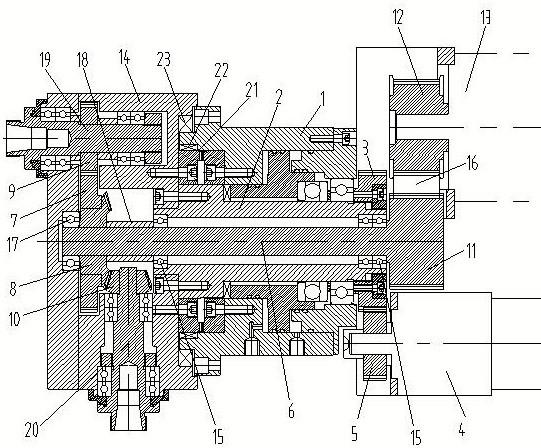

10.图1是本发明第一实施例的结构示意图。

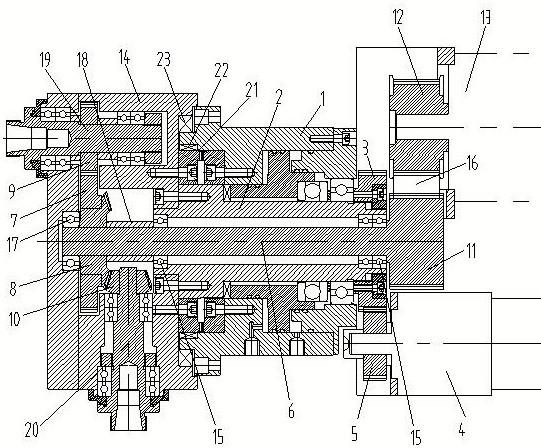

11.图2是本发明第二实施例的结构示意图。

12.图中:1为机座,2为中心轴,3为1号齿轮,4为行星减速伺服电机,5为2号齿轮,6为主传动轴,7为主动圆柱齿轮,8为主动圆锥齿轮,9为从动齿轮圆柱齿轮,10为从动圆锥齿轮,11为从动同步带轮,12为主动同步带轮,13为动力电机,14为刀盘,15为球轴承,16为同步带,17为3号轴承,18为隔套,19为轴向动力主轴,20为径向动力主轴,21为动齿盘,22为滚针轴承,23为唇形密封圈。

具体实施方式

13.参照图1所示的第一实施例,它主要由机座(1)、精密等分装置、动力切换机构组成,其特征在于:所述的精密等分装置的分度动力是通过安装在中心轴(2)尾端的1号齿轮(3)与安装在行星减速伺服电机(4)的输出轴上的2号齿轮(5)相传动连接,行星减速伺服电机(4)固定安装在机座(1)后端;动力切换机构主要由中心轴(2)、主传动轴(6)、主动圆柱齿轮(7)、主动圆锥齿轮(8)、从动齿轮圆柱齿轮(9)、从动圆锥齿轮(10)、同步带轮(11、12)、动力电机(13)组成;中心轴(2)为空心轴,中心轴(2)的前端与刀盘(14)固定为一体,主传动轴(6)穿过中心轴(2),主传动轴(5)前后端各通过球轴承(15)与中心轴(2)相支撑;主传动轴(5)后端安装有一个从动同步带轮(11),其通过同步带(16)与动力电机(13)上安装的主动同步带轮(12)相传动连接,动力电机(13)安装在机座(1)的后端;主传动轴(6)前端安装有一个主动圆锥齿轮(8),主传动轴(6)在主动圆锥齿轮(8)前面还安装有主动圆柱齿轮(7),主传动轴(6)、主动圆锥齿轮(8)和主动圆柱齿轮(7)分体固定安装在一起;为增加支撑力,在主传动轴(6)的最前端安装一个3号轴承(17)与刀盘(14)相支撑;主动圆锥齿轮(8)的后端安装有一个隔套(18)来防止主动圆锥齿轮(8)轴向移动;刀盘(14)分为前后两片,其用定位销和螺丝固定为一体;刀盘(14)上均布有多个轴向动力主轴(19)和径向动力主轴(20);每个轴向动力主轴(19)的中部均安装有一个从动圆柱齿轮(9),该从动圆柱齿轮(9)与主动圆柱齿轮(7)相传动;每个径向动力主轴(20)的尾部均安装有一个从动圆锥齿轮(10),该从动圆锥齿轮(10)与主动圆锥齿轮(8)相传动。本实施例中动齿盘(21)与机座(1)间安装有滚针轴承(22),刀盘(14)与机座(1)间安装有一个唇形密封圈(23)。

14.图2所示的第二实施例其相对第一实施例区别在于主传动轴、主动圆锥齿轮和主动圆柱齿轮制造成一体的结构,该结构方式部件更少更简洁。

15.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员,在本发明的领域内所作的变化或修饰皆涵盖在本发明的专利范围之中。

技术特征:

1.一种新型双向动力刀塔,它主要由机座、精密等分装置、动力切换机构组成,其特征在于:所述的精密等分装置的分度动力是通过安装在中心轴尾端的1号齿轮与安装在行星减速伺服电机的输出轴上的2号齿轮相传动连接,行星减速伺服电机固定安装在机座后端;动力切换机构主要由中心轴、主传动轴、主动圆柱齿轮、主动圆锥齿轮、从动齿轮圆柱齿轮、从动圆锥齿轮、同步带轮、动力电机组成;中心轴为空心轴,中心轴的前端与刀盘固定为一体,主传动轴穿过中心轴,主传动轴前后端各通过球轴承与中心轴相支撑;主传动轴后端安装有一个从动同步带轮,其通过同步带与动力电机上安装的主动同步带轮相传动连接,动力电机安装在机座的后端;主传动轴前端安装有一个主动圆锥齿轮,主传动轴在主动圆锥齿轮前面还安装有主动圆柱齿轮,主传动轴、主动圆锥齿轮和主动圆柱齿轮可以制造为一体,也可分体固定安装在一起;刀盘分为前后两片,其用定位销和螺丝固定为一体;刀盘上均布有多个轴向动力主轴和径向动力主轴;每个轴向动力主轴的中部均安装有一个从动圆柱齿轮,该从动圆柱齿轮与主动圆柱齿轮相传动;每个径向动力主轴的尾部均安装有一个从动圆锥齿轮,该从动圆锥齿轮与主动圆锥齿轮相传动。2.根据权利要求1所述的新型双向动力刀塔,其特征在于:所述的轴向动力主轴和径向动主轴的外套均与刀盘制造为一体。3.根据权利要求1所述的新型双向动力刀塔,其特征在于:所述的精密等分装置的动齿盘与机座间安装有滚针轴承。4.根据权利要求1所述的新型双向动力刀塔,其特征在于:所述的刀盘与机座间安装有一个唇形密封圈。

技术总结

一种新型双向动力刀塔,它主要由机座、精密等分装置、动力切换机构组成;精密等分装置及动力切换机构与刀盘相连接;刀盘上均布有多个轴向动力主轴和径向动力主轴;每个轴向动力主轴的中部均安装有一个从动圆柱齿轮,该从动圆柱齿轮与主动圆柱齿轮相传动;每个径向动力主轴的尾部均安装有一个从动圆锥齿轮,该从动圆锥齿轮与主动圆锥齿轮相传动。本发明结构简洁、部件少,制造与安装维护都很方便,其适用性特别强。特别强。特别强。

技术研发人员:林志贺

受保护的技术使用者:林志贺

技术研发日:2021.01.18

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。