1.本发明涉及一种等分装置及刀塔,尤其是一种高精密的等分装置及动力刀塔。

背景技术:

2.精密等分装置是机械加工的关键部件,其在机床中广泛应用,如车床中的刀塔,铣床中的分度台等;目前精密等分装置最常采用的是端面弧形齿盘结构,而三片式端面弧形齿盘由于分度时不需分度轴轴向位移而深受市场喜欢;但目前市面上该类等分装置其安装在分度轴上的内齿盘与活动齿盘间的锁紧压力均是预设好的,后期很难调整;这样就给后期的使用带来很多不便。

3.授权公告号为cn200510070801.6的中国专利公开了一种双刀盘动力刀塔;其结构复杂,成本高、维护也不方便;给推广应用带来很大不便。

技术实现要素:

4.本发明的目的是提供一种内齿盘与活动齿盘间的锁紧压力可方便调节,并且结构简便的三片式端面弧形齿盘结构的精密等分装置;和一种配置该装置的结构简单、适用性强的伺服动力刀塔。

5.为了达到内齿盘与活动齿盘间的锁紧压力可方便调节,并且结构简便的精密等分装置的发明目的,本发明所采用的技术方案为:它主要由机座、分度轴、三片端面弧形齿盘、油缸、减速伺服电机组成,其特征在于:所述的三片端面弧形齿盘的外齿盘固定在机座上,内齿盘固定在分度轴上,活动齿盘安装在机座的内孔中;活动齿盘靠啮合齿端加工有台阶孔,该台阶孔的大孔供安装前活塞盖,小孔供后活塞盖穿过;后活塞盖为台阶状,其小径圆柱面与活动齿盘的小孔间隙并油密封配合,其大径圆柱面与机座间隙并油密封配合;后活塞盖的小径圆柱面穿过活动齿盘的小孔后与前活塞盖密封配合,其密封配合方式优选间隙配合加密封圈方式,次选过盈配合方式;活动齿盘外圆加工有密封圈槽,活动齿盘、机座、前活塞盖、后活塞盖组合成一个以活动齿盘为移动活塞的油缸;后活塞盖在活动齿盘锁紧时的受油面积仅为活动齿盘锁紧时受油面积的三分之一到三分之二,其优选二分之一;后活塞盖中间加工有通孔,分度轴从该孔穿过,它们二者为间隙配合;前活塞盖与分度轴轴向间安装有一个前推力轴承,后活塞盖的后端与分度轴轴向安装有一个后推力轴承;后推力轴承通过螺母或端盖与分度轴轴向位移固定;分度轴后端与机座间安装有一个回转轴承,分度轴的后端安装有一个减速伺服电机;活动齿盘的圆柱面上开一个供前活塞盖与活动齿盘间能行成松开油腔的进出油孔,该孔上安装一个油管接头,机座对应该孔开有一个可供油管接头轴向移动的槽。

6.作为上述技术方案的进一步改进,所述的回转轴承安装在后推力轴承与螺母或端盖间;回转轴承与推力轴承可以是同一轴承,如球轴承;回转轴承可以是滑动轴承,也可是滚动轴承。

7.作为上述技术方案的进一步改进,所述的外齿盘与内齿盘间安装有滚针,该结构

可有效减少回转摩擦阻力,提高分度速度。

8.作为上述技术方案的进一步改进,所述的活动齿盘轴向与机座或后活塞盖间安装有压力弹簧,该结构在油压失效时齿盘还具有一定的锁紧力,从而防止错位。

9.为了达到一种配置上述精密等分装置,并且结构简单、适用性强的动力刀塔的发明目的,本发明所采用的技术方案为:它主要由机座、精密等分装置、动力切换机构组成,其特征在于:所述的精密等分装置的分度动力是通过分度轴尾端安装一组传动齿轮与行星减速伺服电机传动相连接;机座的后端固定安装有一块电机安装板,行星减速伺服电机与动力电机均安装在该板上,动力电机与分度轴同轴芯;动力切换机构主要由中心轴、主传动轴、副传动轴、电机安装板、动力电机组成;中心轴的前端通过一个回转轴承与分度轴相支撑,中心轴的后端直接固定在电机安装板上,电机安装板固定在机座上;主传动轴后端与动力电机的电机轴固定或制造为一体,主传动轴前端用回转轴承二与中心轴相支撑;主传动轴前端在回转轴承二前面安装有一个伞形齿轮一;中心轴前端安装有一根与主传动轴相垂直的副传动轴,副传动轴的两端用回转轴承三与中心轴相支撑,副传动轴的中部安装有一个伞形齿轮二与主传动轴上安装的伞形齿轮一相啮合;副传动轴的头端开有一个端面槽,中心轴在外圆上加工一个与该端面槽相对应的圆形环槽;刀盘安装在分度轴前端,刀盘的侧面加工有与副传动轴相同心的动力刀轴的安装孔。

10.为方便描述,本发明中靠刀盘方向为前方,反之为后方。

11.本发明的有益效果是:本发明由于采用三片齿端面弧形齿盘进行刀盘精密等分定位,因而其精度高、刚性好,而且分度轴无需轴向移动,从而使其更方便安装体形更大的刀盘或工作台;本发明齿盘锁紧时,后活塞盖会通过后推力轴承推动分度轴,分度轴再将内齿盘与活动齿盘相贴紧,其贴紧力大小可直接通过调节油压大小来得到,而且该压力不易受齿盘的磨损而变化;本发明结构简洁、部件少,制造与安装维护都很方便,其适用性特别强。

附图说明

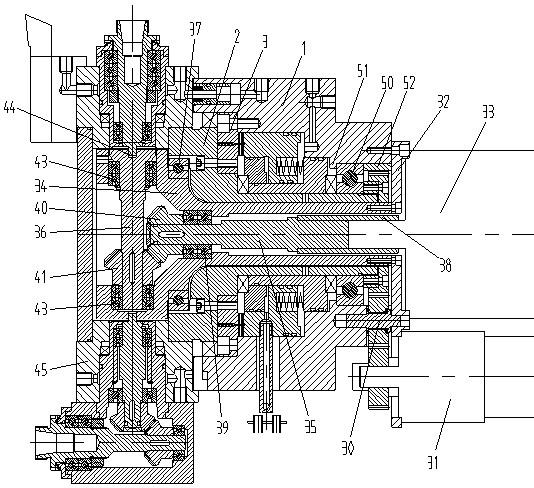

12.图1是本发明第一实施例的结构示意图。

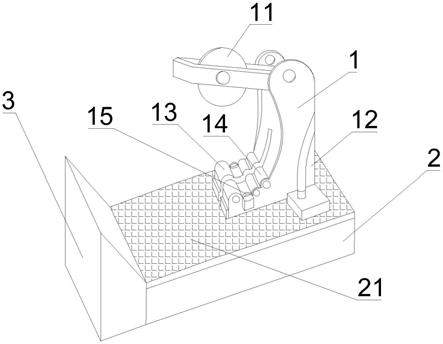

13.图2是本发明第二实施例的结构示意图。

14.图中:1为机座,2为分度轴,3为外齿盘,4为内齿盘,5为活动齿盘,6为前活塞盖,7为后活塞盖,8为o形密封圈一,9为o形密封圈二,10为密封圈槽,11为前平面推力滚针轴承,12为后平面推力滚针轴承,13为螺母,14为蜗轮,15为螺母止动环,16为无油滑动轴承,17为蜗杆减速伺服电机,18为油管接头,19为可供油管接头轴向移动的槽,20为滚针,21为密封圈三,22为压力弹簧,30为传动齿轮,31为行星减速伺服电机,32为电机安装板,33为动力电机,34为中心轴,35为主传动轴,36为副传动轴,37为薄壁深沟球轴承,38为联接套,39为球轴承,40为伞形齿轮一,41为伞形齿轮二,43为角接触轴承,44为端面槽,45为刀盘,50为球轴承2,51为限位凸台,52为限位环。

具体实施方式

15.参照图1所示的第一实施例,该实施例为一种加工中心上用的精密等分台;其三片端面弧形齿盘的外齿盘(3)固定在机座(1)的前端面上,内齿盘(4)固定在分度轴(2)的前端上,活动齿盘(5)安装在机座(1)的内孔中;活动齿盘(4)靠啮合齿端加工有台阶孔,该台阶

孔的大孔供安装前活塞盖(6),小孔供后活塞盖(7)穿过;后活塞盖(7)为台阶状,其小径圆柱面与活动齿盘(4)的小孔间隙配合并且用o形密封圈一(8)进行油密封,后活塞盖(7)的大径圆柱面与机座(1)间隙配合并且用o形密封圈二(9)进行油密封;后活塞盖(7)的小径圆柱面穿过活动齿盘(5)的小孔后与前活塞盖(6)微过盈配合;活动齿盘(5)外圆加工有密封圈槽(10),活动齿盘(5)、机座(1)、前活塞盖(6)、后活塞盖(7)组合成一个以活动齿盘(5)为移动活塞的油缸;后活塞盖(7)在活动齿盘(5)锁紧时的受油面积仅为活动齿盘(5)锁紧时受油面积的二分之一;后活塞盖(7)中间加工有通孔,分度轴(2)从该孔穿过,它们二者有0.5毫米的间隙配合;前活塞盖(6)与分度轴(2)轴向间安装有一个前平面推力滚针轴承(11),后活塞盖(7)的后端与分度轴(2)轴向安装有一个后平面推力滚针轴承(12);后平面推力滚针轴承(12)通过螺母(13)与分度轴(2)轴向位移固定,后平面推力滚针轴承(12)与螺母(13)间安装有一个蜗轮(14),蜗轮(14)与螺母(13)间还安装有一个螺母止动环(15);分度轴(2)后端后平面推力滚针轴承(12)与蜗轮(14)间安装一个无油滑动轴承(16)与机座(1)相支撑,对应蜗轮(14)在机座(1)侧面安装有一个蜗杆减速伺服电机(17);活动齿盘(5)的圆柱面上开一个供前活塞盖(6)与活动齿盘(5)间能行成松开油腔的进出油孔,该孔上安装一个油管接头(18),机座(1)对应该孔开有一个可供油管接头(18)轴向移动的槽(19);外齿盘(3)与内齿盘(4)间安装有滚针(20),外齿盘(3)与内齿盘(4)间在滚针(20)的前端安装一个密封圈三(21)来防止异物进入齿盘;活动齿盘(5)轴向与机座(1)和后活塞盖(7)间均安装有压力弹簧(22),该压力弹簧(22)为矩形压力弹簧。

16.工作时,压力油从油管接头(18)处进油从而推动活动齿盘(5)后移;后移到位后,蜗杆减速伺服电机(17)通过蜗轮(14)带动分度轴(2)转至设定位置;压力油从后进油孔(23)进入推动活动齿盘(5)前移。由于后活塞盖(7)在活动齿盘(5)锁紧时的受油面积仅为活动齿盘(5)锁紧时受油面积的二分之一,因此锁紧时有一半的压力是从后活塞盖(7)通过后平面推力滚针轴承(12)推动分度轴(2),分度轴(2)再将内齿盘(4)与活动齿盘(5)相贴紧的;另一半压力是将活动齿盘(5)和外齿盘(3)贴紧的;该结构很好的保证了三片齿盘的完美啮合,而且压力调校还特别方便。

17.参照图2所示的第二实施例,该实施例为一种数控车床上应用的动力刀塔;其分度动力是通过分度轴尾端安装一组传动齿轮(30)与行星减速伺服电机(31)传动相连接;机座(1)的后端固定安装有一块电机安装板(32),行星减速伺服电机(31)与动力电机(33)均安装在该板(32)上,动力电机(33)与分度轴(2)同轴芯;动力切换机构主要由中心轴(34)、主传动轴(35)、副传动轴(36)、电机安装板(32)、动力电机(33)组成;中心轴(34)的前端通过一个薄壁深沟球轴承(37)与分度轴(2)相支撑,中心轴(34)的后端直接固定在电机安装板(32)上,电机安装板(32)固定在机座(1)上;主传动轴(35)后端与动力电机(33)的电机轴用联接套(38)分别与二者过盈配合来固定为一体,主传动轴(35)前端用两个球轴承(39)与中心轴(34)相支撑;主传动轴(35)前端在两个球轴承(39)前面安装有一个伞形齿轮一(40);中心轴(34)前端安装有一根与主传动轴(35)相垂直的副传动轴(36),副传动轴(36)的两端各用一对角接触轴承(43)与中心轴(34)相支撑,副传动轴(36)的中部安装有一个伞形齿轮二(41)与主传动轴(35)上安装的伞形齿轮一(40)相啮合;副传动轴(36)的头端开有一个端面槽(44),中心轴(34)在外圆上加工一个与该端面槽(44)相对应的圆形环槽;刀盘(45)安装在分度轴(2)前端,刀盘(45)的侧面加工有与副传动轴(36)相同心的动力刀轴的安装孔。

18.参照图2所示的第二实施例,分度轴(2)后端与机座(1)相支撑的轴承为球轴承2(50),机座(1)在球轴承(2)的前端面处加工有一个限位凸台(51),机座(1)在球轴承2(50)的后端面处安装有一个限位环(52);在齿盘锁紧时,球轴承2(50)相对限位凸台(51)和限位环(52)轴向均有0.1到0.6毫米的移动空间;球轴承2(50)在工作时与分度轴(2)轴轴为固定,分度轴(2)与外齿盘(3)的轴向有0.02毫米以上的间隙;该结构可有效减小回转时的摩擦力,提高回转速度,特别是立式安装时。

19.以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员,在本发明的领域内所作的变化或修饰皆涵盖在本发明的专利范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。