一种可增强通流能力的单向esd保护器件及其制作方法

技术领域

1.本发明涉及电子科学与技术领域,特别涉及一种可增强通流能力的单向esd保护器件及其制作方法。

背景技术:

2.静电放电(esd)现象是引起集成电路产品损伤甚至失效的重要原因。集成电路产品在其生产、制造、装配以及工作过程中极易受到esd的影响,造成产品内部损伤、可靠性降低。因此,研究高性能、高可靠性的esd防护器件对提高集成电路的成品率和可靠性具有至关重要的作用。通常,esd保护器件的设计需要考虑以下三个方面的问题:一是esd保护器件要能够泄放大电流;二是esd保护器件具有特定的触发电压及低保持电压。三是esd防护器件需要超低的寄生电容。

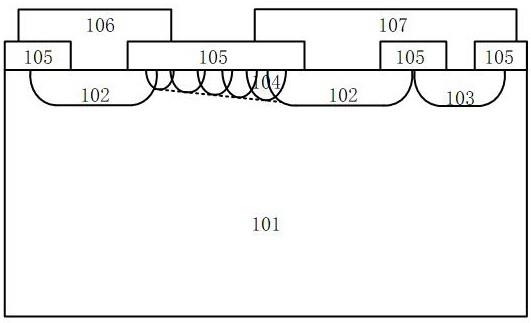

3.通常用作esd保护的器件有二极管、bjt(三极管)、scr(可控硅)等。bjt结构由于引入注入调制效应,获得浅回扫特性。scr结构通过pnpn的正反馈机制,实现了深回扫特性。因此,从残压参数上,scr结构最低,bjt结构次之,二极管结构最高。由于scr结构深回扫后的电压只有2v左右,明显低于3.3v、5v等常见电源电压,从而使得scr结构器件一直处于闩锁效应,无法在esd脉冲泄放后恢复到阻断状态,使得scr结构器件在应用时受到了一些限制。因此,综合考量来看,bjt结构是相对合理的选择,残压参数得到降低,同时应用场景限制相对较小。对于bjt结构的单向esd保护器件而言,一般采用的结构为,在p型单晶材料101上形成n 扩散区102,p 扩散区103,p扩散区104,表面钝化层105起到介质隔离的作用,金属层107、金属层106分别表示单向esd保护器件的两个电极端口,即为阳极、阴极,通流能力较低。

4.现有技术公开了一种高通流能力的单向esd保护器件及其制作方法(公开号cn 111599805a),单向esd保护器件包括n型衬底材料,n型衬底材料正面外延有n型外延层,n型外延层内设有带高低不同的深浅pn结的p型扩散区,n型外延层上淀积隔离介质层,隔离介质层和p型扩散区外正面溅射或蒸发正面金属区,n型衬底材料背面减薄并金属化形成背面金属区。制备步骤:制备n型衬底材料,生长一层n型外延层;在n型外延层上生长一层牺牲氧化层,获得高低不同的深浅pn结;正面硼注入,形成p型扩散区;正面淀积隔离介质层,正面光刻形成接触孔区;正面溅射或蒸发金属;形成正面金属区和背面金属区,形成结深不同的深浅结,进而获得更高的通流能力,但可引入的电导调制效应不强,通流能力也有待优化加强。

技术实现要素:

5.本发明的目的在于提供一种可以在芯片面积不变、芯片加工工序不变的条件下可增强通流能力的单向esd保护器件及其制作方法。

6.本发明采用的技术方案是:一种可增强通流能力的单向esd保护器件,包括p型单晶材料、n 扩散区、p 扩散

区、p扩散区、表面钝化层、金属层ⅰ、金属层ⅱ,所述p型单晶材料内顶部依次设为n 扩散区、p扩散区、n 扩散区、p 扩散区,p型单晶材料顶面设有金属层ⅰ、金属层ⅱ,所述金属层ⅰ与n 扩散区边缘、p扩散区与n 扩散区交界之间分别设有表面钝化区,金属层ⅱ在n 扩散区与p扩散区交界、n 扩散区与p 扩散区交界、p 扩散区边缘分别设表面钝化区,所述p扩散区在金属层ⅰ下方n 扩散区至金属层ⅱ下方n 扩散区之间浓度逐渐降低。

7.一种可增强通流能力的单向esd保护器件的制作方法,包括以下步骤:步骤1:制备p型单晶材料,晶向为<100>,电阻率为5

‑

50ω.cm;步骤2:生长一层牺牲氧化层,牺牲氧化层的厚度为680

‑

1000

å

,正面光刻形成n 扩散区图形,正面磷注入,磷注入剂量为3e15

‑

8e15cm

‑2,能量为80

‑

120kev;步骤3:正面光刻形成p 扩散区图形,正面硼注入,硼推进,形成n 扩散区、p 扩散区,硼注入剂量为1e15

‑

3e15cm

‑2,能量为30

‑

80kev,硼推进的温度为1050

‑

1150℃,时间为60

‑

180min,形成p 扩散区、n 扩散区;步骤4:正面光刻形成p扩散区图形,形成p扩散区光刻图形;步骤5:正面硼注入,硼推进,形成p扩散区,硼注入剂量为1e14

‑

5e14cm

‑2,能量为50

‑

100kev,硼推进的温度为1000

‑

1100℃,时间为30

‑

90min,形成p扩散区,硼注入、硼推进的工艺条件根据pn结击穿电压的要求进行选择优化;步骤6:正面淀积隔离介质层,正面光刻形成的接触孔区,为:l1、l2、l3、l4、l5位置,相应的接触孔间隔区域为:d1、d2、d3、d4,区域内均为隔离介质层;步骤7:正面溅射或蒸发金属,合金。

8.进一步,步骤6中的隔离介质层为四乙氧基硅烷teos,厚度为5000

‑

10000

å

,光刻接触孔后,淀积一层ti/tin,在减小接触电阻的同时可以有效降低金属过热的失效比例。

9.优选的,步骤6中的隔离介质层为四乙氧基硅烷teos,厚度为7000

å

,光刻接触孔后,淀积一层ti/tin。

10.进一步,步骤7中的正面溅射或蒸发的金属为铝或铝铜或铝硅铜,厚度为2

‑

4um,合金的温度为360

‑

430℃,时间为25

‑

45min。

11.优选的,步骤7中的正面溅射或蒸发的金属为铝或铝铜或铝硅铜,厚度为3um,合金的温度为400℃,时间为35min。

12.本发明的优点:1、本发明可以在芯片面积不变、芯片加工工序不变的条件下,获得更高的通流能力;2、本发明在p扩散区的光刻工艺中,设计大小不同的光刻窗口,合理优化大小窗口的间距,从而在p扩散区进行扩散工艺完成后可以获得由n 扩散区(金属层ⅱ下方)到n 扩散区(金属层ⅰ下方)方向逐步减小的渐变深度。在p扩散区光刻窗口的设计中,窗口的尺寸依次可以命名为:l1、l2、l3、l4、l5,窗口间距的尺寸依次可以命名为:d1、d2、d3、d4,l5>l4>l3>l2>l1,d1>d2>d3>d4,从而获p扩散区,从n 扩散区(金属层ⅱ下方)到n 扩散区(金属层ⅰ下方),p扩散区的浓度逐渐降低,形成由左至右的内建电场,从而可以获得更高的通流能力,通过合理设计p扩散区的光刻窗口尺寸,与常规结构相比,本发明的通流能力可以比常规结构提高20

‑

40%。

附图说明

13.下面结合附图和具体实施方式对本发明作进一步详细叙述。

14.图1为本发明的剖面结构图;图2为本发明的iv特性示意图;图3为本发明步骤1的工艺示意图;图4为本发明步骤2的工艺示意图;图5为本发明步骤3的工艺示意图;图6为本发明步骤4的工艺示意图;图7为本发明步骤5的工艺示意图。

15.其中:101、p型单晶材料;102、n 扩散区;103、p 扩散区;104、p扩散区;105、表面钝化层;106、金属层ⅰ;107、金属层ⅱ;108、牺牲氧化层;109、隔离介质层。

具体实施方式

16.实施例1如图1

‑

7所示,一种可增强通流能力的单向esd保护器件,包括p型单晶材料101、n 扩散区102、p 扩散区103、p扩散区104、表面钝化层105、金属层ⅰ106、金属层ⅱ107,p型单晶材料101内顶部依次设为n 扩散区102、p扩散区104、n 扩散区102、p 扩散区103,p型单晶材料101顶面设有金属层ⅰ106、金属层ⅱ107,金属层ⅰ106与n 扩散区102边缘、p扩散区104与n 扩散区102交界之间分别设有表面钝化区105,金属层ⅱ107在n 扩散区102与p扩散区104交界、n 扩散区102与p 扩散区103交界、p 扩散区103边缘分别设表面钝化区105,p扩散区104在金属层ⅰ16下方n 扩散区102至金属层ⅱ107下方n 扩散区102之间浓度逐渐降低,形成由左至右的内建电场,从而可以在芯片面积不变、芯片加工工序不变的条件下,获得更高的通流能力,通过合理设计p扩散区的光刻窗口尺寸,与常规结构相比,本发明的通流能力可以比常规结构提高20

‑

40%。

17.本发明保护器件,当金属层ⅱ107接高电位,金属层ⅰ106接低电位时,电流依次通过p 扩散区103、p型单晶材料101、n 扩散区102(金属层ⅰ106下方),表现为二极管的正向导通特性,当金属层ⅰ106接高电位,金属层ⅱ107接低电位时,电流依次通过n 扩散区102(金属层106ⅰ下方)、p扩散区104、n 扩散区102(金属层ⅱ107下方),表现为三极管的浅回扫击穿特性。

18.一种可增强通流能力的单向esd保护器件的制作方法,包括以下步骤:步骤1:制备p型单晶材料101,晶向为<100>,电阻率为5ω.cm;步骤2:生长一层牺牲氧化层108,牺牲氧化层108的厚度为680

å

,正面光刻形成n 扩散区102图形,正面磷注入,磷注入剂量为3e15cm

‑2,能量为80kev;步骤3:正面光刻形成p 扩散区103图形,正面硼注入,硼推进,形成n 扩散区102、p 扩散区103,硼注入剂量为1e15

‑

3e15cm

‑2,能量为30kev,硼推进的温度为1050℃,时间为60min,形成p 扩散区103、n 扩散区102;步骤4:正面光刻形成p扩散区104图形,形成p扩散区104光刻图形,p扩散区104的光刻工艺中,设计大小不同的光刻窗口,合理优化大小窗口的间距,从而在p扩散区104进行扩散工艺完成后可以获得由n 扩散区(金属层ⅱ107下方)到n 扩散区(金属层ⅰ106下方)方

向逐步减小的渐变深度,如图6所示,在p扩散区104光刻窗口的设计中,窗口的尺寸依次可以命名为:l1、l2、l3、l4、l5,窗口间距的尺寸依次可以命名为:d1、d2、d3、d4,l5>l4>l3>l2>l1,d1>d2>d3>d4,从而获得如图6所示的p扩散区104;步骤5:正面硼注入,硼推进,形成p扩散区104,硼注入剂量为1e14cm

‑2,能量为50kev,硼推进的温度为1000℃,时间为30min,形成p扩散区104,硼注入、硼推进的工艺条件根据pn结击穿电压的要求进行选择优化;步骤6:如图6所示,正面淀积隔离介质层,正面光刻形成的接触孔区,为:l1、l2、l3、l4、l5位置,相应的接触孔间隔区域为:d1、d2、d3、d4,区域内均为隔离介质层109;步骤7:正面溅射或蒸发金属,合金。

19.进一步,步骤6中的隔离介质层为四乙氧基硅烷teos,厚度为5000

‑

10000

å

,光刻接触孔后,淀积一层ti/tin,在减小接触电阻的同时可以有效降低金属过热的失效比例。

20.进一步,步骤7中的正面溅射或蒸发的金属为铝或铝铜或铝硅铜,厚度为2um,合金的温度为360℃,时间为25min。

21.实施例2如图1

‑

7所示,一种可增强通流能力的单向esd保护器件,包括p型单晶材料101、n 扩散区102、p 扩散区103、p扩散区104、表面钝化层105、金属层ⅰ106、金属层ⅱ107,p型单晶材料101内顶部依次设为n 扩散区102、p扩散区104、n 扩散区102、p 扩散区103,p型单晶材料101顶面设有金属层ⅰ106、金属层ⅱ107,金属层ⅰ106与n 扩散区102边缘、p扩散区104与n 扩散区102交界之间分别设有表面钝化区105,金属层ⅱ107在n 扩散区102与p扩散区104交界、n 扩散区102与p 扩散区103交界、p 扩散区103边缘分别设表面钝化区105,p扩散区104在金属层ⅰ16下方n 扩散区102至金属层ⅱ107下方n 扩散区102之间浓度逐渐降低,形成由左至右的内建电场,从而可以在芯片面积不变、芯片加工工序不变的条件下,获得更高的通流能力,通过合理设计p扩散区的光刻窗口尺寸,与常规结构相比,本发明的通流能力可以比常规结构提高20

‑

40%。

22.本发明保护器件,当金属层ⅱ107接高电位,金属层ⅰ106接低电位时,电流依次通过p 扩散区103、p型单晶材料101、n 扩散区102(金属层ⅰ106下方),表现为二极管的正向导通特性,当金属层ⅰ106接高电位,金属层ⅱ107接低电位时,电流依次通过n 扩散区102(金属层106ⅰ下方)、p扩散区104、n 扩散区102(金属层ⅱ107下方),表现为三极管的浅回扫击穿特性。

23.一种可增强通流能力的单向esd保护器件的制作方法,包括以下步骤:步骤1:制备p型单晶材料101,晶向为<100>,电阻率为50ω.cm;步骤2:生长一层牺牲氧化层108,牺牲氧化层108的厚度为1000

å

,正面光刻形成n 扩散区102图形,正面磷注入,磷注入剂量为8e15cm

‑2,能量为120kev;步骤3:正面光刻形成p 扩散区103图形,正面硼注入,硼推进,形成n 扩散区102、p 扩散区103,硼注入剂量为3e15cm

‑2,能量为80kev,硼推进的温度为1150℃,时间为180min,形成p 扩散区103、n 扩散区102;步骤4:正面光刻形成p扩散区104图形,形成p扩散区104光刻图形,p扩散区104的光刻工艺中,设计大小不同的光刻窗口,合理优化大小窗口的间距,从而在p扩散区104进行扩散工艺完成后可以获得由n 扩散区(金属层ⅱ107下方)到n 扩散区(金属层ⅰ106下方)方

向逐步减小的渐变深度,如图6所示,在p扩散区104光刻窗口的设计中,窗口的尺寸依次可以命名为:l1、l2、l3、l4、l5,窗口间距的尺寸依次可以命名为:d1、d2、d3、d4,l5>l4>l3>l2>l1,d1>d2>d3>d4,从而获得如图6所示的p扩散区104;步骤5:正面硼注入,硼推进,形成p扩散区104,硼注入剂量为5e14cm

‑2,能量为100kev,硼推进的温度为1100℃,时间为90min,形成p扩散区104,硼注入、硼推进的工艺条件根据pn结击穿电压的要求进行选择优化;步骤6:如图6所示,正面淀积隔离介质层,正面光刻形成的接触孔区,为:l1、l2、l3、l4、l5位置,相应的接触孔间隔区域为:d1、d2、d3、d4,区域内均为隔离介质层109;步骤7:正面溅射或蒸发金属,合金。

24.进一步,步骤6中的隔离介质层为四乙氧基硅烷teos,厚度为10000

å

,光刻接触孔后,淀积一层ti/tin,在减小接触电阻的同时可以有效降低金属过热的失效比例。

25.进一步,步骤7中的正面溅射或蒸发的金属为铝或铝铜或铝硅铜,厚度为4um,合金的温度为430℃,时间为45min。

26.实施例3如图1

‑

7所示,一种可增强通流能力的单向esd保护器件,包括p型单晶材料101、n 扩散区102、p 扩散区103、p扩散区104、表面钝化层105、金属层ⅰ106、金属层ⅱ107,p型单晶材料101内顶部依次设为n 扩散区102、p扩散区104、n 扩散区102、p 扩散区103,p型单晶材料101顶面设有金属层ⅰ106、金属层ⅱ107,金属层ⅰ106与n 扩散区102边缘、p扩散区104与n 扩散区102交界之间分别设有表面钝化区105,金属层ⅱ107在n 扩散区102与p扩散区104交界、n 扩散区102与p 扩散区103交界、p 扩散区103边缘分别设表面钝化区105,p扩散区104在金属层ⅰ16下方n 扩散区102至金属层ⅱ107下方n 扩散区102之间浓度逐渐降低,形成由左至右的内建电场,从而可以在芯片面积不变、芯片加工工序不变的条件下,获得更高的通流能力,通过合理设计p扩散区的光刻窗口尺寸,与常规结构相比,本发明的通流能力可以比常规结构提高20

‑

40%。

27.本发明保护器件,当金属层ⅱ107接高电位,金属层ⅰ106接低电位时,电流依次通过p 扩散区103、p型单晶材料101、n 扩散区102(金属层ⅰ106下方),表现为二极管的正向导通特性,当金属层ⅰ106接高电位,金属层ⅱ107接低电位时,电流依次通过n 扩散区102(金属层106ⅰ下方)、p扩散区104、n 扩散区102(金属层ⅱ107下方),表现为三极管的浅回扫击穿特性。

28.一种可增强通流能力的单向esd保护器件的制作方法,包括以下步骤:步骤1:制备p型单晶材料101,晶向为<100>,电阻率为25ω.cm;步骤2:生长一层牺牲氧化层108,牺牲氧化层108的厚度为840

å

,正面光刻形成n 扩散区102图形,正面磷注入,磷注入剂量为6e15cm

‑2,能量为100kev;步骤3:正面光刻形成p 扩散区103图形,正面硼注入,硼推进,形成n 扩散区102、p 扩散区103,硼注入剂量为2e15cm

‑2,能量为55kev,硼推进的温度为1100℃,时间为120min,形成p 扩散区103、n 扩散区102;步骤4:正面光刻形成p扩散区104图形,形成p扩散区104光刻图形,p扩散区104的光刻工艺中,设计大小不同的光刻窗口,合理优化大小窗口的间距,从而在p扩散区104进行扩散工艺完成后可以获得由n 扩散区(金属层ⅱ107下方)到n 扩散区(金属层ⅰ106下方)方

向逐步减小的渐变深度,如图6所示,在p扩散区104光刻窗口的设计中,窗口的尺寸依次可以命名为:l1、l2、l3、l4、l5,窗口间距的尺寸依次可以命名为:d1、d2、d3、d4,l5>l4>l3>l2>l1,d1>d2>d3>d4,从而获得如图6所示的p扩散区104;步骤5:正面硼注入,硼推进,形成p扩散区104,硼注入剂量为3e14cm

‑2,能量为70kev,硼推进的温度为1050℃,时间为60min,形成p扩散区104,硼注入、硼推进的工艺条件根据pn结击穿电压的要求进行选择优化;步骤6:如图6所示,正面淀积隔离介质层,正面光刻形成的接触孔区,为:l1、l2、l3、l4、l5位置,相应的接触孔间隔区域为:d1、d2、d3、d4,区域内均为隔离介质层109;步骤7:正面溅射或蒸发金属,合金。

29.进一步,步骤6中的隔离介质层为四乙氧基硅烷teos,厚度为7000

å

,光刻接触孔后,淀积一层ti/tin,在减小接触电阻的同时可以有效降低金属过热的失效比例。

30.进一步,步骤7中的正面溅射或蒸发的金属为铝或铝铜或铝硅铜,厚度为3um,合金的温度为400℃,时间为35min。

31.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域技术人员对本发明的技术方案做出的各种变形和改进,均应纳入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。