1.本发明属于冶金技术领域,具体涉及一种中规格螺纹钢控轧控冷设备及其制备工艺。

背景技术:

2.目前中规格螺纹钢生产线控轧控冷主要采用以下方案:成品机架后设置水冷装置对轧件进行控温,不控轧,此工艺的缺点是:对轧件进行控轧控冷很难实现,成品存在温度差,导致成品存在力学性能差,易出现不符合热轧螺纹钢新国标规定的晶粒组织,易产生废品。

3.另一方面,现有技术的精轧机组采用250模块轧机或短应力线轧机,控轧后轧件温度低,由于250模块轧机设备强度不够,易损坏设备;而短应力线轧机加工精度不够,轧件速度超过18m/s会影响轧件成品尺寸精度。因此如何解决上述问题就成为相关技术人员需要思考的问题了。

技术实现要素:

4.针对上述问题,本发明提供了一种中规格螺纹钢控轧控冷设备,其目的是解决产品控轧控冷难实现,产品力学性能差,易产生废品的问题;同时,解决了现有生产工艺中250模块轧机设备强度不够及短应力线轧机加工精度不够导致轧件速度不能超过18m/s的问题。

5.本发明的另一目的在于提供了其制备工艺。

6.本发明的技术方案是:本发明所述的一种中规格螺纹钢控轧控冷设备,包括主轧跨(101)和成品跨(102),所述的主轧跨(101)与成品跨(102)同跨布置、且所述成品跨(101)安设在所述主轧跨(102)的另一侧。

7.进一步的,所述的主轧跨(101)包括上料台架(1),在所述上料台架(1)上安设有入炉辊道(2),在所述入炉辊道(2)的另一侧安设有加热炉(3),在所述加热炉(3)的另一侧、与入炉辊道(2)相对的一侧安设有出炉辊道(4),在所述出炉辊道(4)的另一侧安设有粗轧机组(5),在所述粗轧机组(5)的另一侧安设有中轧机组(7),在所述中轧机组(7)的另一侧安设有1号水箱(8),在所述1号水箱(8)的的另一侧安设有1号恢复段(9),在所述1号恢复段(9)的另一侧安设有预精轧机组(11)。

8.进一步的,在所述相互连接的粗轧机组(5)与中轧机组(7)之间安设有1号飞剪(6);

9.在所述相互连接的的1号恢复段(9)与预精轧机组(11)之间安设有2号飞剪(10)。

10.进一步的,所述的成品跨(102)包括连接在预精轧机组(11)另一侧的导槽(12),在所述导槽(12)另一侧的两端分别安设有一个2号水箱(13),在所述2号水箱(13)的另一侧安设有2号恢复段(14),在所述2号恢复段(14)的另一侧安设有3号水箱(15),在所述3号水箱(15)的另一侧安设有3号恢复段(16),在所述3号恢复段(16)的另一侧安设有4号水箱(17),

在所述4号水箱(17)的另一侧安设有4号恢复段(18),在所述4号恢复段(18)的另一侧安设有320悬臂精轧机组(21),在所述320悬臂精轧机组(21)的另一侧安设有5号水箱(22),在所述5号水箱(22)的另一侧安设有5号恢复段(24),在所述5号恢复段(24)的另一侧安设有6号水箱(26),在所述6号水箱(26)的另一侧安设有6号恢复段(27),在所述6号恢复段(27)的另一侧安设有棒尾制动器(30),在所述棒尾制动器(30)的另一侧安设有上钢装置(31);

11.在两侧所述上钢装置(31)的另一侧安设有冷床(32),所述的上钢装置(31)共同安设在冷床(32)上,在所述冷床(32)的另一侧安设有剪后辊道(34),在所述剪后辊道(34)上还安设有过跨台架(35),在所述过跨台架(35)的另一侧安设有输送辊道(36),在所述输送辊道(36)的另一侧安设有成品收集台架(37)。

12.进一步的,在相互连接的4号恢复段(18)与320悬臂精轧机组(21)之间相继安设有1号夹送辊(19)及3号飞剪(20);

13.在相互连接的5号水箱(22)与5号恢复段(24)之间安设有2号夹送辊(23);

14.在相互连接的5号恢复段(24)与6号水箱(26)之间安设有3号夹送辊(25);

15.在相互连接的6号恢复段(27)与棒尾制动器(30)之间相继安设有4号夹送辊(28)及倍尺飞剪(29);

16.在相互连接的冷床(32)与剪后辊道(34)之间安设有定尺剪(33)。

17.进一步的,一种中规格螺纹钢控轧控冷设备的制备工艺,具体制备工艺的步骤如下:

18.(1)、上料台架(1)

→

中轧机组(7):

19.上料台架(1)

→

入炉辊道(2)

→

加热炉(3)

→

出炉辊道(4)

→

粗轧机组(5)

→

1号飞剪(6)

→

中轧机组(7);

20.(2)、控轧控冷段1号水箱(8)

→

冷床(32):

21.总线:第一次控轧控冷

→

第二次控轧控冷

→

第三次控冷;

22.①

、第一次控轧控冷:

23.1号水箱(8)

→

1号恢复段(9)

→

2号飞剪(10)

→

预精轧机组(11);

24.②

、第二次控轧控冷:

25.导槽(12)

→

2号水箱(13)

→

2号恢复段(14)

→

3号水箱(15)

→

3号恢复段(16)

→

4号水箱(17)

→

4号恢复段(18)

→

1号夹送辊(19)

→

3号飞剪(20)

→

320悬臂精轧机组(21);

26.③

、第三次控冷:

27.5号水箱(22)

→

2号夹送辊(23)

→

5号恢复段(24)

→

3号夹送辊(25)

→

6号水箱(26)

→

6号恢复段(27)

→

4号夹送辊(28)

→

倍尺飞剪(29)

→

棒尾制动器(30)

→

上钢装置(31)

→

冷床(32);

28.(3)、定尺剪(33)

→

成品收集台架(37):

29.定尺剪(33)

→

剪后辊道(34)

→

过跨台架(35)

→

输送辊道(36)

→

成品收集台架(37)

→

制成的成品入库。

30.进一步的,在步骤(1)中,所述加热炉(3)的温度加热至1050℃。

31.进一步的,在步骤(2)中,所述1号水箱(8)、2号水箱(13)、3号水箱(15)、4号水箱(17)、5号水箱(22)及6号水箱(26)中每台水箱的冷却温度是50℃

‑

100℃。

32.进一步的,在步骤(2)中,所述控制轧件的温度是900℃

‑

1000℃。

33.进一步的,在步骤(2)中,所述的冷床(32)温度是700℃

‑

800℃。

34.本发明的有益效果是:本发明所述的一种中规格螺纹钢控轧控冷设备,其在生产线布置多组水箱,对轧件逐级水冷,控制轧机进入轧机机组的温度,对轧件进行控制控冷,不仅保证了成品力学性能,同时也可降低连铸坯合金元素的添加,从而降低了生产成本;同时,精轧机组采用320悬臂轧机,产品尺寸精度高,生产速度高,产量高。

附图说明

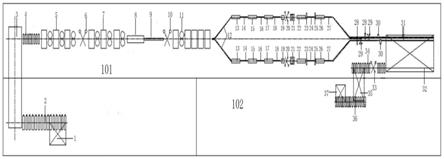

35.图1是本发明的结构示意图;

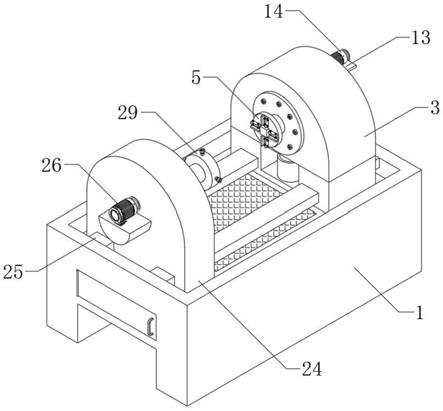

36.图中1是上料台架,2是入炉辊道,3是加热炉,4是出炉辊道,5是粗轧机组,6是1号飞剪,7是中轧机组,8是1号水箱,9是1号恢复段,10是2号飞剪,11是预精轧机组;

37.12是导槽,13是2号水箱,14是2号恢复段,15是3号水箱,16是3号恢复段,17是4号水箱,18是4号恢复段,19是1号夹送辊,20是3号飞剪,21是320悬臂精轧机组,22是5号水箱,23是2号夹送辊,24是5号恢复段,25是3号夹送辊,26是6号水箱,27是6号恢复段,28是4号夹送辊,29是倍尺飞剪,30是棒尾制动器,31是上钢装置,32是冷床,33是定尺剪,34是剪后辊道,35是过跨台架,36是输送辊道,37是成品收集台架;

38.101是主轧跨,102是成品跨。

具体实施方式

39.为了更清楚地说明本发明的技术方案,下面结合附图对本发明的技术方案做进一步的详细说明:

40.如图所述;本发明所述的一种中规格螺纹钢控轧控冷设备,包括主轧跨101和成品跨102,所述的主轧跨101与成品跨102同跨布置、且所述成品跨101安设在所述主轧跨102的另一侧。

41.进一步的,所述的主轧跨101包括上料台架1,在所述上料台架1上安设有入炉辊道2,在所述入炉辊道2的另一侧安设有加热炉3,在所述加热炉3的另一侧、与入炉辊道2相对的一侧安设有出炉辊道4,在所述出炉辊道4的另一侧安设有粗轧机组5,在所述粗轧机组5的另一侧安设有中轧机组7,在所述中轧机组7的另一侧安设有1号水箱8,在所述1号水箱8的的另一侧安设有1号恢复段9,在所述1号恢复段9的另一侧安设有预精轧机组11。

42.进一步的,在所述相互连接的粗轧机组5与中轧机组7之间安设有1号飞剪6;

43.在所述相互连接的的1号恢复段9与预精轧机组11之间安设有2号飞剪10。

44.进一步的,所述的成品跨102包括连接在预精轧机组11另一侧的导槽12,在所述导槽12另一侧的两端分别安设有一个2号水箱13,在所述2号水箱13的另一侧安设有2号恢复段14,在所述2号恢复段14的另一侧安设有3号水箱15,在所述3号水箱15的另一侧安设有3号恢复段16,在所述3号恢复段16的另一侧安设有4号水箱17,在所述4号水箱17的另一侧安设有4号恢复段18,在所述4号恢复段18的另一侧安设有320悬臂精轧机组21,在所述320悬臂精轧机组21的另一侧安设有5号水箱22,在所述5号水箱22的另一侧安设有5号恢复段24,在所述5号恢复段24的另一侧安设有6号水箱26,在所述6号水箱26的另一侧安设有6号恢复段27,在所述6号恢复段27的另一侧安设有棒尾制动器30,在所述棒尾制动器30的另一侧安设有上钢装置31;

45.在两侧所述上钢装置31的另一侧安设有冷床32,所述的上钢装置31共同安设在冷床32上,在所述冷床32的另一侧安设有剪后辊道34,在所述剪后辊道34上还安设有过跨台架35,在所述过跨台架35的另一侧安设有输送辊道36,在所述输送辊道36的另一侧安设有成品收集台架37。

46.进一步的,在相互连接的4号恢复段18与320悬臂精轧机组21之间相继安设有1号夹送辊19及3号飞剪20;

47.在相互连接的5号水箱22与5号恢复段24之间安设有2号夹送辊23;

48.在相互连接的5号恢复段24与6号水箱26之间安设有3号夹送辊25;

49.在相互连接的6号恢复段27与棒尾制动器30之间相继安设有4号夹送辊28及倍尺飞剪29;

50.在相互连接的冷床32与剪后辊道34之间安设有定尺剪33。

51.具体的,一种中规格螺纹钢控轧控冷设备,包括顺次相连的主轧跨101和成品跨102,连铸坯经上料台架1、入炉辊道2进入加热炉3进行加热,加热好的坯料经过出炉辊道4出炉后再送入粗轧机组5中进行轧制,经过轧制后的轧件经过1号飞剪6进行切头后进入中轧机组7再进行轧制;

52.通过中轧机组7进行再次轧制的轧件进入1号水箱8后,对轧件进行控制冷却,并紧跟1号恢复段9进行控制恢复,轧件冷却到所需温度后,再经2号飞剪10切头后进入预精轧机组11继续轧制;控制进入预精轧机组11的温度,对轧件实现控轧控冷轧制,从而实现第一次控轧控冷;

53.轧件经预精轧机组11后,由导槽12依次输送至2号水箱13、2号恢复段14、3号水箱15、3号恢复段16、4号水箱17及4号恢复段18等设备,依次逐级对轧件进行冷却,控轧轧件进入320悬臂精轧机组21的温度,再次对轧件实现控轧控冷轧制,从而实现第二次控轧控冷;控温后的轧件,经1号夹送辊19夹持,经3号飞剪20进行切头后进入320悬臂精轧机组21轧制成成品尺寸;

54.轧件经320悬臂精轧机组21轧制成成品后,进入5号水箱22、6号水箱26、6号恢复段27等设备,再次对成品轧件进行逐级控制冷却,控制成品轧件上冷床32的温度;至此,轧件经过两次控轧,从而实现第三次控制冷却,使其得到良好的力学性能;同时,在5号水箱22的出口及6号水箱26的入口分别设置有2号夹送辊23及3号夹送辊25,其作用是用于对轧件进行夹持,从而保证轧件的稳定;

55.经过第三次控制冷却的成品轧件,经4号夹送辊28夹持送至由倍尺剪29进行切成倍尺(倍尺剪切),经过倍尺剪切的倍尺轧件再经棒尾制动器30进行夹持制动,后由上钢装置31送至冷床32继续空冷;成品下冷床32后再经定尺剪33进行切成定尺后,由剪后辊道34、过跨台架35及输送辊道36输送至成品收集台架37进行收集,最后成品入库存放。

56.进一步的,所述一种中规格螺纹钢控轧控冷设备的制备工艺,其工艺线路如下:

57.(1)、上料台架1

→

中轧机组7:

58.上料台架1

→

入炉辊道2

→

加热炉3

→

出炉辊道4

→

粗轧机组5

→

1#飞剪6

→

中轧机组7;

59.(2)、控轧控冷段:

60.总线:第一次控轧控冷

→

第二次控轧控冷

→

第三次控冷;

61.①

、第一次控轧控冷:

62.1号水箱8

→

1号恢复段9

→

2号飞剪10

→

预精轧机组11;

63.②

、第二次控轧控冷:

64.导槽12

→

2号水箱13

→

2号恢复段14

→

3号水箱15

→

3号恢复段16

→

4号水箱17

→

4号恢复段18

→

1号夹送辊19

→

3号飞剪20

→

320悬臂精轧机组21;

65.③

、第三次控冷:

66.5号水箱22

→

2号夹送辊23

→

5号恢复段24

→

3号夹送辊25

→

6号水箱26

→

6号恢复段27

→

4号夹送辊28

→

倍尺飞剪29

→

棒尾制动器30

→

上钢装置31

→

冷床32;

67.(3)、定尺剪33

→

成品收集台架37:

68.定尺剪33

→

剪后辊道34

→

过跨台架35

→

输送辊道36

→

成品收集台架37

→

制成的成品入库。

69.其中,所述加热炉3的温度加热至1050℃。

70.所述1号水箱8、2号水箱13、3号水箱15、4号水箱17、5号水箱22及6号水箱26中每台水箱的冷却温度是50℃

‑

100℃。

71.所述控制轧件的温度是900℃

‑

1000℃。

72.所述冷床32的温度是700℃

‑

800℃。

73.其工艺的具体制备步骤如下:

74.(1)、连铸坯经上料台架1、入炉辊道2后进入加热炉3加热,加热至1050℃,出炉后通过出炉辊道4后经粗轧机组5进行轧制,经1号飞剪6切头后进入中轧机组7继续轧制;

75.(2)、中轧机组7轧出的轧件,进入1号水箱8及1号恢复段9进行控制冷却,1号水箱8的冷却温度在50℃

‑

100℃,控制轧件温度在900℃

‑

1000℃,轧件由2号飞剪10切头后,进入预精轧机组11继续轧制;

76.(3)、轧件出预精轧机组11后由导槽12进入2号水箱13、2号恢复段14、3号水箱15、3号恢复段16、4号水箱17及4号恢复段18等;

77.进一步对轧件进行控轧冷却,其中,每台水箱的冷却温度是50℃

‑

100℃,控轧轧件进入320悬臂精轧机组21的温度是900℃

‑

1000℃,轧件通过1号夹送辊19由3号飞剪20切头后,进入320悬臂精轧机组21轧制成成品尺寸;

78.(4)、成品轧件出320悬臂精轧机组21后进入5号水箱22、2号夹送辊23、5号恢复段24、3号夹送辊25、6号水箱26、6号恢复段27、4号夹送辊28及冷床32等设备,再次对轧件进行控制冷却,其中,每台水箱的冷却温度在50℃

‑

100℃,控制成品轧件上冷床32的温度是700℃

‑

800℃;

79.(5)、在冷床32前设置倍尺飞剪29及棒尾制动器30等设备,对成品轧件进行倍尺剪切及制动;成品轧件下冷床32后,再经定尺剪33切定尺后,由剪后辊道34、过跨台架35、输送辊道36输送至成品收集台架37进行收集,最终将收集的成品入库。

80.进一步的,所述制成的产品的规格:

81.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。