1.本发明涉及在机测量技术领域,特别是涉及一种基于双接触式工件测头的数控机床在机测量方法。

背景技术:

2.接触式工件测头已广泛应用于数控机床的工件在机测量。加工前,接触式工件测头用于工件基准特征定位,建立工件坐标系。加工中,接触式工件测头用于测量工件的实际余量来更新系统参数,使切削适应工件加工过程中出现的变化。加工后,接触式工件测头用于检测工件的关键特征,记录工件的一致性情况,从而实现对关键特征的历史跟踪,据此监控机床状况并制定维护计划。数控机床往往只配有一个接触式工件测头,为降低工件光洁度对测量的影响,接触式工件测头的测针常采用大直径球头,可以有效对工件进行基准定位操作。加工中或加工后,对工件的一些关键小特征如小孔、小槽等进行测量时,需要给接触式工件测头更换一个小直径测球的测针来适应工件测量的需求。当进行工件定位时,又需要把小直径测球的测针更换为大直径测球的测针。更换测针后,不仅需要在机床上重新对测针球头进行对中调整,而且还要使用标准件对接触式工件测头重新进行测头参数标定,占用了数控机床的有效加工时间。尤其是在工件批量生产加工时,工件测量需要频繁更换测针,大大降低了工件的加工效率。

技术实现要素:

3.(1)要解决的技术问题

4.本发明实施例提供了一种基于双接触式工件测头的数控机床在机测量方法,解决了数控机床加工工件的加工效率低的技术问题。

5.(2)技术方案

6.为了解决上述技术问题,本发明实施例提供一种基于双接触式工件测头的数控机床在机测量方法,包括:

7.选择一个第一接触式工件测头,在所述第一接触式工件测头上安装第一测球测针,采用标准件对所述第一接触式工件测头进行标定;选择一个第二接触式工件测头,在所述第二接触式工件测头上安装所述第二测球测针,采用标准件对所述第二接触式工件测头进行标定,其中,所述第一测球测针的直径大于所述第二测球测针的直径;

8.将工件固定在数控机床的工作台后,所述数控机床先通过第一接触式工件测头对所述工件进行基准定位,然后,所述数控机床通过所述第二接触式工件测头对所述工件进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数;

9.所述数控机床对所述工件加工,加工完成后,所述数控机床通过所述第二接触式工件测头对加工完成的所述工件进行第二特征测量,再根据所述第二特征测量记录所述工件的加工一致性。

10.可选地,将所述工件放置在所述数控机床的工作台上,采用夹具将所述工件夹紧

后,所述数控机床先通过第一接触式工件测头对所述工件进行基准定位,然后,所述数控机床通过所述第二接触式工件测头对所述工件进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数。

11.可选地,所述第一测球测针的长度大于所述第二测球测针的长度。

12.可选地,所述第一测球测针的直径为6mm,所述第二测球测针的直径为2mm。

13.可选地,选择一个第一接触式工件测头,在所述第一接触式工件测头上安装第一测球测针,将所述第一接触式工件测头安装在所述数控机床的主轴上,在所述数控机床上调节所述第一接触式工件测头的参数,使之与所述数控机床的接收器连接配对,再采用千分表对所述第一测球测针进行第一对中调整,然后运行所述数控机床中的测头长度标定程序,对所述第一测球测针进行长度标定,运行所述数控机床中的测头半径和偏置标定程序,对所述第一测球测针进行半径和偏置标定,再运行所述数控机床的环换刀指令,将所述第一接触式工件测头放置在刀库中。

14.可选地,所述第一对中调整的精度小于2um。

15.可选地,将所述工件放置在所述数控机床的工作台上,采用夹具将所述工件夹紧后,所述数控机床从所述刀库调出所述第一接触式工件测头,然后所述数控机床先通过第一接触式工件测头测量所述工件的基准特征,并设置加工坐标系,测量完成后,所述数控机床将所述第一接触式工件测头放回所述刀库,然后,所述数控机床通过所述第二接触式工件测头对所述工件进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数。

16.可选地,选择一个第二接触式工件测头,在所述第二接触式工件测头上安装第二测球测针,将所述第二接触式工件测头安装在所述数控机床的主轴上,在所述数控机床上调节所述第二接触式工件测头的参数,使之与所述数控机床的接收器连接配对,再采用千分表对所述第二测球测针进行第二对中调整,然后运行所述数控机床中的测头长度标定程序,对所述第二测球测针进行长度标定,运行所述数控机床中的测头半径和偏置标定程序,对所述第二测球测针进行半径和偏置标定,再运行所述数控机床的环换刀指令,将所述第二接触式工件测头放置在刀库中。

17.可选地,所述第二对中调整的精度小于2um。

18.(3)有益效果

19.综上,采用本发明基于双接触式工件测头的数控机床在机测量方法加工工件时,不需要频繁的更换测球测针,其中第一接触式工件测头和第二接触式工件测头可以交互使用,使用第一接触式工件测头对工件进行基准定位,通过第二接触式工件测头对工件进行第一特征测量,其中,第一特征测量为对工件关键部位的小特征进行检测。再通过第二接触式工件测头对加工完成的工件进行第二特征测量,第二特征测量指对工件关键部位的小特征进行测量。可以省去测球测针的更换时间,减少了测球测针的标定时间,提高了加工效率和数控机床利用率。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

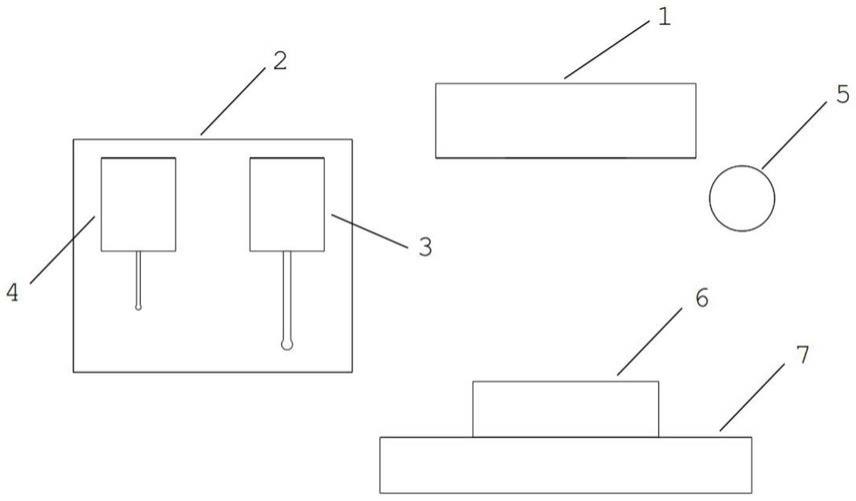

21.图1是本发明一实施例中基于双接触式工件测头的数控机床在机测量方法的应用场景图;

22.图2是本发明一实施例中基于双接触式工件测头的数控机床在机测量方法的流程图。

23.图中:

[0024]1‑

主轴;2

‑

刀库;3

‑

第一接触式工件测头;4

‑

第二接触式工件测头;5

‑

接收器;6

‑

工件;7

‑

工作台。

具体实施方式

[0025]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

[0026]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

[0027]

请参照图1至图2,一种基于双接触式工件测头的数控机床在机测量方法,包括:

[0028]

选择一个第一接触式工件测头3,在所述第一接触式工件测头3上安装第一测球测针,采用标准件对所述第一接触式工件测头3进行标定;选择一个第二接触式工件测头4,在所述第二接触式工件测头4上安装所述第二测球测针,采用标准件对所述第二接触式工件测头4进行标定,其中,所述第一测球测针的直径大于所述第二测球测针的直径;

[0029]

将工件6固定在数控机床的工作台7后,所述数控机床先通过第一接触式工件测头3对所述工件6进行基准定位,然后,所述数控机床通过所述第二接触式工件测头4对所述工件6进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数;

[0030]

所述数控机床对所述工件6加工,加工完成后,所述数控机床通过所述第二接触式工件测头4对加工完成的所述工件6进行第二特征测量,再根据所述第二特征测量记录所述工件6的加工一致性。

[0031]

采用本实施例基于双接触式工件测头的数控机床在机测量方法加工工件6时,不需要频繁的更换测球测针,其中第一接触式工件测头3和第二接触式工件测头4可以交互使用,使用第一接触式工件测头3对工件6进行基准定位,通过第二接触式工件测头4对工件6进行第一特征测量,其中,第一特征测量为对工件6关键部位的小特征进行检测。再通过第二接触式工件测头4对加工完成的工件6进行第二特征测量,第二特征测量指对工件6关键部位的小特征进行测量。可以省去测球测针的更换时间,减少了测球测针的标定时间,提高了加工效率和数控机床利用率。

[0032]

在一实施例中,将所述工件6放置在所述数控机床的工作台7上,采用夹具将所述工件6夹紧后,所述数控机床先通过第一接触式工件测头3对所述工件6进行基准定位,然后,所述数控机床通过所述第二接触式工件测头4对所述工件6进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数。

[0033]

在一实施例中,所述第一测球测针的长度大于所述第二测球测针的长度。

[0034]

在一实施例中,所述第一测球测针的直径为6mm,所述第二测球测针的直径为2mm。

[0035]

在一实施例中,选择一个第一接触式工件测头3,在所述第一接触式工件测头3上安装第一测球测针,将所述第一接触式工件测头3安装在所述数控机床的主轴1上,在所述数控机床上调节所述第一接触式工件测头3的参数,使之与所述数控机床的接收器5连接配对,再采用千分表对所述第一测球测针进行第一对中调整,然后运行所述数控机床中的测头长度标定程序,对所述第一测球测针进行长度标定,运行所述数控机床中的测头半径和偏置标定程序,对所述第一测球测针进行半径和偏置标定,再运行所述数控机床的环换刀指令,将所述第一接触式工件测头3放置在刀库2中。减少了测针球头对中时间,提高了效率。

[0036]

在一实施例中,所述第一对中调整的精度小于2um。

[0037]

在一实施例中,将所述工件6放置在所述数控机床的工作台7上,采用夹具将所述工件6夹紧后,所述数控机床从所述刀库2调出所述第一接触式工件测头3,然后所述数控机床先通过第一接触式工件测头3测量所述工件6的基准特征,并设置加工坐标系,测量完成后,所述数控机床将所述第一接触式工件测头3放回所述刀库2,然后,所述数控机床通过所述第二接触式工件测头4对所述工件6进行第一特征测量,再根据所述第一特征测量更新所述数控机床中的系统参数。

[0038]

在一实施例中,选择一个第二接触式工件测头4,在所述第二接触式工件测头4上安装第二测球测针,将所述第二接触式工件测头4安装在所述数控机床的主轴1上,在所述数控机床上调节所述第二接触式工件测头4的参数,使之与所述数控机床的接收器5连接配对,再采用千分表对所述第二测球测针进行第二对中调整,然后运行所述数控机床中的测头长度标定程序,对所述第二测球测针进行长度标定,运行所述数控机床中的测头半径和偏置标定程序,对所述第二测球测针进行半径和偏置标定,再运行所述数控机床的环换刀指令,将所述第二接触式工件测头4放置在刀库2中。

[0039]

在一实施例中,所述第二对中调整的精度小于2um。

[0040]

基于上述实施例的结合,在一实施例中,基于双接触式工件测头的数控机床在机测量方法包括:

[0041]

步骤1:给第一接触式工件测头3安装第一测球测针,第一测球测针优选为长测针,测球直径优选为6mm;

[0042]

步骤2:将第一接触式工件测头3安装到机床机床的主轴1上,调节第一接触式工件测头3的参数,使之与接收器5建立连接,完成配对;

[0043]

步骤3:使用千分表对第一测球测针进行第一对中调整,优选的,第一对中调整精度控制在2μm以内;

[0044]

步骤4:在数控机床刀具表中新建测头类型,并载入到当前主轴1,第一接触式工件测头3与接收器5建立连接;

[0045]

步骤5:运行数控机床的长度标定程序,使用基准面对第一接触式工件测头3进行长度标定;

[0046]

步骤6:运行测头半径和偏置标定程序,使用标准球或环规对第一接触式工件测头3进行半径和偏置标定;

[0047]

步骤7:运行换刀指令,将第一接触式工件测头3放置于刀库2;

[0048]

步骤8:给第二接触式工件测头4安装第二测球测针,测针优选为短测针,第二测球测针直径优选为2mm;

[0049]

步骤9:将第二接触式工件测头4手动安装到数控机床的主轴1上,调节第二接触式工件测头4参数,使之与接收器5建立连接,完成配对;

[0050]

步骤10:使用千分表对测针球头进行对中调整,优选的,对中精度控制在2μm以内;

[0051]

步骤11:运行测头长度标定程序,使用基准面对第二接触式工件测头4进行长度标定;

[0052]

步骤12:运行测头半径和偏置标定程序,使用标准球或环规对第二接触式工件测头4进行半径和偏置标定;

[0053]

步骤13:运行换刀指令,将第二接触式工件测头4放置于刀库2;

[0054]

步骤14:工件6放置在工作台7上,使用夹具夹紧工件6,从刀库2调出第一接触式工件测头3,测量工件6的基准特征,设置加工坐标系,测量完成后,第一接触式工件测头3放置回刀库2;

[0055]

步骤15:加工中需要对工件进行第一特征测量时,从刀库2调出第二接触式工件测头4进行测量并更新系统参数,测量完成后,第二接触式工件测头4放置回刀库2。

[0056]

步骤16:加工完成后,从刀库2调出第二接触式工件测头4,对工件第二特征测量,并记录工件的加工一致性,测量完成后,第二接触式工件测头4放置回刀库2。

[0057]

以上所述仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。