1.本发明涉及钢铁材料技术领域,尤其涉及一种高淬透性的翻斗车车厢用热轧热成形高强钢。

背景技术:

2.当今,汽车技术的发展的总趋势是安全、智能、节能、环保等,尤其是节能和环保更是关乎人类的可持续发展。随着能源及环境问题的日益突出,汽车轻量化的意义变得更加重大。国际铝业协会(iai)指出汽车每减重10%时,燃油消耗可降低6%

‑

8%。考虑到世界上庞大的汽车保有量,减少汽车自身质量将有效降低能源消耗和缓解巨大的环境压力。据统计,翻斗车、货车等商用车车身质量占整车自身质量的16%

‑

30%,在同等条件下,整车质量越小,载重量越大,收益越高。在当前商用车严格限制超载的前提下,商用车的轻量化举足轻重,而且在未来“碳达峰、碳中和”的形势下,商用车的轻量化不可避免。

3.商用车轻量化国外起步较早。美国2000年启动了21世纪卡车计划,其中专门设立了“美国载重车轻量化材料技术专项”。该项目是为了满足21世纪载重汽车对轻量化材料技术的需求而设立的,项目旨在通过采用先进的设计技术、材料技术及制造技术,减轻载重汽车自重以降低燃料消耗,并保持和增强车辆的原油的功能性、耐久性、可靠性、安全性和购买性。该项目主要应用对象为车身、底盘和悬挂等总成零部件。与国外同类车型相比,我国商用车轻量化水平差距明显,如载重为40吨的牵引车volvo fe的整备质量为7.69吨,而我国同类车型整备质量为9.95吨,差距超过20%。

4.就目前形势看,商用车轻量化应用潜力最大的是高强钢与铝合金两类材料,高强钢可用于车身、车架、车厢和钢板弹簧等,我国先后经历了345mpa、590mpa和710mp不同强度级别钢种的应用,由于2018年商用车超载法规的实行,700l钢在商用车车架上已经得到普遍应用,达到了显著的轻量化效果,但车厢仍然以q345为主,轻量化水平仍有待提高。淬火态热成形钢22mnb5具有1500mpa以上的抗拉强度,已在乘用车上广泛应用,自主品牌用量单车用量(白车身)已近10%,但在商用车上应用很少,如果采用热成形钢代替现有商务车车厢钢板,单车将减重40%以上,轻量化效果非常显著,目前看来,在轻量化的刚性需求下,热轧热成形钢板在翻斗车、货车等商用车上的应用具备很大的市场潜力。

5.但是目前例如翻斗车车厢用大尺寸、较厚热轧热成形钢板还未得到广泛应用,其原因是在冲压成形过程中有较大问题亟待解决:3mm以上较厚热成形钢板,采用传统的热轧热成形钢板成分淬透性能不足,热成形后难以达到理想强度。

技术实现要素:

6.基于此,有必要针对上述技术问题,提供一种高淬透性的翻斗车车厢用热轧热成形高强钢。

7.一种高淬透性的翻斗车车厢用热轧热成形高强钢,所述高强钢以重量百分比计,包括0.20~0.40%的c、0.30~2.5%的si、0.2~2.0%的mn、0.01~2.0%的cr、0.01~

0.15%的ti、0.0003~0.004%的b、0.01~0.4%的al、0.01%以下的s、1.0%以下的ni、0.5%以下的nb、2.0%以下的v或mo和余量fe。

8.进一步地,所述高强钢的厚度为2mm~8mm。

9.进一步地,所述高强钢的制备方法中包括炼钢、铸坯、热轧和酸洗的工序。

10.进一步地,所述铸坯加热温度为1100~1300℃,保温时间为0.5~10h;终轧温度为800~950℃;卷取温度为550~700℃;酸洗液质量浓度为5~30%,酸洗液温度为50~100℃。

11.进一步地,所述高强钢的热轧热成形工艺为:将热冲压成形用钢板加热到880~950℃,保温3~10min,使钢板完全奥氏体化;钢板完全奥氏体化后,送入内部带有冷却系统的模具内冲压成形;保压快速冷却淬火,冷却速度控制在15~200℃/s,使奥氏体转变成马氏体。

12.进一步地,所述高强钢在热成形后的抗拉强度为1400~2000mpa。

13.与现有技术相比,本发明的优点及有益效果在于:本发明获取了新型的较厚热轧热成形钢,其淬透性得到明显提高;通过复合si、cr、v或mo等元素,来提高材料的淬透性,获取高淬透性的热轧热成形钢,同时通过si、cr和al提高钢的抗高温氧化性;获取高淬透性且抗高温氧化的热轧热成形钢,能够应用于翻斗车车厢等超大尺寸热轧热成形汽车零部件。

附图说明

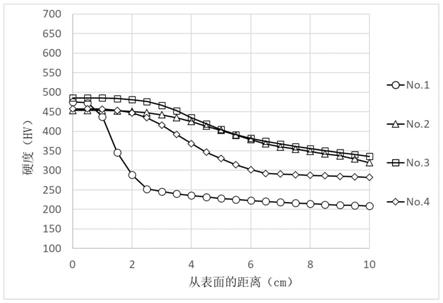

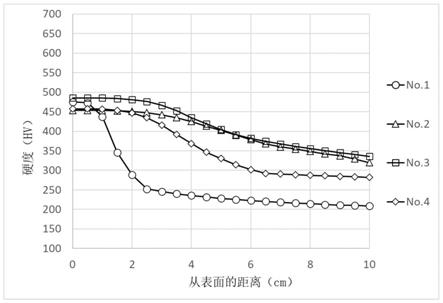

14.图1为一个实施例中低碳钢范围发明例钢和对比例钢的淬透性测试模拟实验曲线;

15.图2为一个实施例中中碳钢范围发明例钢和对比例钢的淬透性测试模拟实验曲线。

具体实施方式

16.为了使本发明更加清楚明白,下面通过具体实施方式结合附图对本发明做进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.在一个实施例中,提供了一种高淬透性的翻斗车车厢用热轧热成形高强钢,高强钢以重量百分比计,包括:0.20~0.40%的c、0.30~2.5%的si、0.2~2.0%的mn、0.01~2.0%的cr、0.01~0.15%的ti、0.0003~0.004%的b、0.01~0.4%的al、0.01%以下的s、1.0%以下的ni、0.5%以下的nb、2.0%以下的v或mo和余量fe。

18.在本实施例中,通过复合si、cr、v或mo等元素,来提高材料的淬透性,获取高淬透性的热轧热成形钢,同时通过si、cr和al提高钢的抗高温氧化性;获取高淬透性且抗高温氧化的热轧热成形钢,能够应用于翻斗车车厢等超大尺寸热轧热成形汽车零部件。

19.其中,高强钢的厚度为2mm~8mm。

20.其中,高强钢的制备方法中包括炼钢、铸坯、热轧和酸洗的工序。

21.在上述工序中,铸坯加热温度为1100~1300℃,保温时间为0.5~10h;终轧温度为800~950℃;卷取温度为550~700℃;酸洗液质量浓度为5~30%,酸洗液温度为50~100℃。

22.其中,高强钢的热轧热成形工艺为:将热冲压成形用钢板加热到880~950℃,保温3~10min,使钢板完全奥氏体化;钢板完全奥氏体化后,送入内部带有冷却系统的模具内冲压成形;保压快速冷却淬火,冷却速度控制在15~200℃/s,使奥氏体转变成马氏体。

23.具体地,在实际操作中,冷却后获得的是以马氏体为主的组织,在不影响高强钢质量的前提下,允许存在少量铁素体、贝氏体或残余奥氏体。

24.其中,高强钢在热成形后的抗拉强度为1400~2000mpa。

25.在一个实施例中,本发明高强钢的淬透性测试和淬火态抗拉强度测试通过模式实验完成。其中,淬透性测试模拟实验具体包括:采用jmatpro材料性能模拟软件中的jominy hardenability模块,模拟计算成分表1中各材料的端淬曲线。其中,jmatpro模拟条件设置如下:

26.成分:见成分表1;

27.晶粒大小:7.4astm;

28.淬火开始温度:930℃;

29.金属棒的长度:10cm;

30.金属棒硬度测试取点距离:0.5cm。

31.成分表1

[0032][0033]

其中,低碳钢范围的对比例no.1:0.22c

‑

0.22si;

[0034]

发明例no.2:0.24c

‑

1.5si

‑

0.05mo

‑

0.02cr

‑

0.02v;

[0035]

发明例no.3:0.22c

‑

0.5si

‑

0.05mo

‑

1.5cr

‑

0.02v;

[0036]

发明例no.4:0.22c

‑

0.9si

‑

0.05mo

‑

0.4cr

‑

0.02v;

[0037]

其中,中碳钢范围成分的对比例no.5:0.35c

‑

0.26si

[0038]

发明例no.6:0.38c

‑

0.6si

‑

1.5mo

‑

0.02cr

‑

0.02v;

[0039]

发明例no.7:0.38c

‑

0.5si

‑

0.05mo

‑

0.02cr

‑

0.4v;

[0040]

发明例no.8:0.38c

‑

0.5si

‑

0.2mo

‑

0.3cr

‑

0.2v。

[0041]

在本实施例中,低碳钢范围成分的测试结果如图1所示,对比例no.1中钢的淬透性最低,no.2~no.4发明例中钢的淬透性强度均大于对比例no.1;中碳钢范围成分的测试结果如图2所示,对比例no.5中钢的淬透性最低,no.6~no.8发明例中钢的淬透性强度均大于对比例no.5,因此,本发明提高了钢的淬透性,确保钢强度的稳定性。

[0042]

具体地,对本发明中的热轧热成形高强钢的淬火态抗拉模拟实验具体包括:采用jmatpro材料性能模拟软件中的quench properties模块,模拟计算成分表1中各材料的淬火性能。其中,jmatpro模拟条件设置如下:

[0043]

成分:见成分表1;

[0044]

晶粒大小:7.4astm;

[0045]

淬火开始温度:930℃;

[0046]

冷却速度:20℃/s;

[0047]

冷却结束温度:20℃

[0048]

测试结果如表2所示,其中低碳钢范围成分no.2~no.4、以及中碳钢范围成分no.6~no.8的淬火态抗拉强度均在1400mpa

‑

2000mpa之内。

[0049]

表2

[0050][0051]

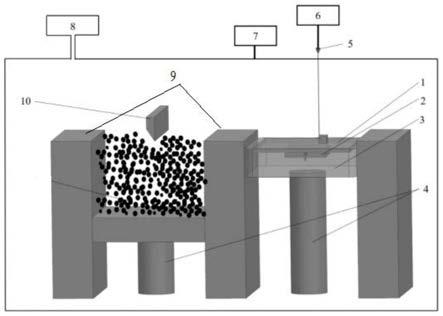

在一个实施例中,本发明中的热轧热成形高强钢还提高了抗高温氧化性,并通过以下方式测量该热轧热成形高强钢的抗高温氧化性能:采用50kg真空感应炉进行冶炼并浇筑,冶炼过程中尽量控制杂质元素的含量;将钢锭加热到1200℃,保温2小时均匀化处理,开锻温度为1150℃,终锻温度为850℃,经过多次锻造后将铸锭锻成长坯;在1200℃保温1小时均质处理,经多次热轧得了3mm厚的热轧板,终轧温度为800℃;将热轧板酸洗去除表面氧化皮。

[0052]

为了更好地实施本发明,成分表3给出了本发明热轧热成形高强钢的部分实施例的合金成分以及对比例22mnb5的合金成分,在国标《gb/t 13303

‑

1991钢的抗氧化性能测定方法》中,测定方法有减重法和增重法,为了更好地展示本发明热轧热成形高强钢的抗高温氧化性能,本发明采用增重法来测定。考虑到不同测定法所带来的实验误差,为了便于对比,本发明主要采用标准硼钢22mnb5作为对比例。

[0053]

成分表3

[0054]

no.csimnalcrbtimo

9(对比例)0.240.241.320.0310.130.00210.0310.001810(对比例)0.260.221.220.0370.110.00220.021

‑

11(对比例)0.210.261.250.0300.130.00180.031

‑

12(发明例)0.241.801.320.0310.600.00210.031

‑

13(发明例)0.371.801.320.3000.250.00210.025

‑

[0055]

实验方法:将本发明钢和22mnb5各取30mm

×

10mm

×

3mm的试样,首先依次用180#、400#、800#、1500#和2000#砂纸磨光,用酒精清洗后烘干。用游标卡尺测量试样的尺寸,用精度为0.0001g为电子天平称量氧化前的重量。在空气介质电阻炉中进行氧化实验,实验温度为930℃、保温时间为5min。对氧化后的试样再次称重,结合氧化前的试样尺寸计算试样单位面积的氧化增重。

[0056]

在一个实施例中,本发明热轧热成形高强钢的抗高温氧化性能测试具体情况如下:

[0057]

在930℃时氧化5min时的情况如表4所示:可以看出,在氧化5分钟时,发明例12和发明例13的氧化增重、单位面积增重和平均单位面积增重均明显低于对比例9,即本发明的高强钢的氧化增重明显低于标准硼钢,因此,本发明高强钢的抗高温氧化性能显著。

[0058]

表4

[0059][0060]

在本实施例中,通过发明例和对比例中钢在930℃时氧化5min时的氧化速度的对比,可以看出复合添加高含量的si、cr和al时,相较于对比例钢的抗高温氧化性具有明显的提高。

[0061]

以上内容是结合具体的实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。