1.本发明涉及一种用于滚珠的滚动表面精加工的研具套件、设备及方法,属于轴承滚动体精密加工技术领域。

背景技术:

2.滚珠轴承广泛应用于各类旋转机械。作为滚珠轴承重要零件之一的滚珠,其滚动表面的形状精度和尺寸一致性对滚珠轴承的性能具有重要影响。公知的滚珠滚动表面的加工工艺流程为:毛坯成型(冷镦或轧制)、去环带、粗加工(软磨滚动表面)、热处理、半精加工(硬磨滚动表面)和精加工,其中公知的滚珠滚动表面精加工的主要工艺方法是双盘同心圆沟槽研磨。

3.目前,滚珠滚动表面的精加工多采用双盘同心圆沟槽研磨方法。其设备的加工部分由一对平行的、在相对表面上分别设置有一一对应的同心圆沟槽的圆盘组成,同时有数百至数千个滚珠在双盘同心圆沟槽工作面的挤压与摩擦作用下在绕同心圆沟槽公转的同时绕自身轴线旋转,滚珠与双盘同心圆沟槽工作面发生差动滑动和自旋滑动,从而实现对滚珠滚动表面的精加工。

4.上述加工方法属于多样本直接比较加工,具备直径较大的滚珠滚动表面材料多去除、直径较小的滚珠滚动表面材料少去除的能力。但利用上述方法研磨滚珠过程时,一方面,相邻滚珠之间没有物理隔离,相邻滚珠相互接触并在接触点发生高速相对滑动,从而产生局部材料去除,不利于滚珠滚动表面的波纹度抑制;另一方面,不同圆沟槽的回转半径不同,滚珠在不同圆沟槽的自转速度不同,滚珠滚动表面的材料去除速率和研磨盘工作面的磨损速率随滚珠所在的圆沟槽发生变化,从而影响滚珠滚动表面尺寸一致性的提高。

5.现阶段,涉及滚珠滚动表面精加工的装置(设备)和方法还包括以下几种:

6.公布号为cn104440457a的专利文献公开一种螺旋分离式v形槽的高精度球体加工方法,实现所述加工方法的设备包括机架、轴螺旋半槽、滑动螺旋半槽和套筒。被加工球体放入螺旋分离式v形槽内,位于套筒内壁与螺旋分离式v形槽之间,通过调整滑动螺旋半槽的位置对球体施加载荷。当套筒旋转时,带动被加工球体在螺旋分离式v形槽内运动,实现研磨加工。

7.上述加工方法属于多样本直接比较加工,具备直径较大的滚珠滚动表面材料多去除、直径较小的滚珠滚动表面材料少去除的能力。且滚珠滚动表面的材料去除速率和研磨盘工作面的磨损速率随滚珠不随滚珠在研具内的位置发生变化,但上述方法与双盘同心圆沟槽研磨方法一样,相邻滚珠之间没有物理隔离,相邻滚珠相互接触并在接触点发生高速相对滑动,从而产生局部材料去除,不利于滚珠滚动表面的波纹度抑制。

8.公布号为cn107471086a和cn107414630a的专利文献分别公开一种基于螺旋运动方式的精密球体加工装置和方法,固定柱上带有数条竖直研磨槽,螺旋研磨槽柱组件安装在上调整盘和下调整盘之间,随着所述螺旋研磨槽柱组件的转动,球坯沿着由所述螺旋研磨槽柱组件的螺旋研磨槽和固定研磨柱的竖直研磨槽以不断变换其自转轴角度向上滚动。

9.上述加工方法属于多样本直接比较加工,具备直径较大的滚珠滚动表面材料多去除、直径较小的滚珠滚动表面材料少去除的能力。且滚珠滚动表面的材料去除速率和研磨盘工作面的磨损速率随滚珠不随滚珠在研具内的位置发生变化。同时上述装置还实现了对滚珠的物理隔离。但上述装置中的固定柱上每一条竖直研磨槽对应一个螺旋研磨槽柱上的螺旋研磨槽,随着竖直研磨槽数量的增加,装置的复杂程度成倍增加且控制能力减弱。

技术实现要素:

10.针对现有技术存在的问题,本发明提出一种用于滚珠的滚动表面精加工的研具套件、设备及方法,安装有本发明研具套件的设备具有大批量滚珠的滚动表面的精加工能力。本发明的研具结构较现有技术更加精简,更有利于简化控制并提高设备的可靠性。

11.为了解决上述技术问题,本发明提出一种用于滚珠的滚动表面精加工的研具套件,包括研磨套和研磨条组件;研磨加工时,所述研磨套与所述研磨条组件同轴,所述研磨条组件贯穿所述研磨套;所述研磨套的内表面设有一条或者多条第一螺旋槽;所述研磨条组件包括不少于3个、呈圆周柱状阵列分布的研磨条,各研磨条与所述研磨套的内表面相对的表面为所述研磨条的正面,每个研磨条的正面均设置有一条沿所述研磨条的长度方向贯穿所述研磨条的研磨条沟槽,所述研磨条沟槽为直线沟槽或者第二螺旋槽;所述第一螺旋槽和第二螺旋槽均为圆柱螺旋槽;

12.所述第一螺旋槽的表面包括研磨加工时与要加工的滚珠发生接触的第一螺旋槽工作面,所述研磨条沟槽的表面包括研磨加工时与所述滚珠发生接触的研磨条沟槽工作面;

13.研磨加工时,在所述第一螺旋槽与所述研磨条沟槽的每一交会处分布一个滚珠;对应每一交会处,所述第一螺旋槽工作面与所述研磨条沟槽工作面合围而成的区域为研磨加工区域;所述研磨条组件与所述研磨套绕所述研磨条组件的轴线相对回转,同时所述研磨条组件与所述研磨套沿所述研磨条组件的轴线作相对往复直线运动或者绕所述研磨条组件的轴线作相对往复螺旋运动或者无相对往复运动,所述研磨条沿所述研磨条组件的径向向分布在所述第一螺旋槽内的滚珠施加工作压力;在所述研磨加工区域,所述滚珠分别与所述第一螺旋槽工作面和研磨条沟槽工作面发生接触;所述滚珠在所述第一螺旋槽工作面或者研磨条沟槽工作面的摩擦驱动下绕自身轴线作旋转运动,同时在所述研磨条沟槽工作面和第一螺旋槽工作面的推挤作用下分别沿所述第一螺旋槽和研磨条沟槽移动,所述滚珠的滚动表面与所述第一螺旋槽工作面和研磨条沟槽工作面发生相对滑动,从而实现对所述滚动表面的研磨加工;当所述研磨条沟槽为所述直线沟槽时,所述研磨条沟槽工作面为直线沟槽工作面,当所述研磨条沟槽为所述第二螺旋槽时,所述研磨条沟槽工作面为第二螺旋槽工作面;

14.所述第一螺旋槽工作面在第一螺旋槽扫描面上,所述第一螺旋槽扫描面为等截面扫描面,所述第一螺旋槽工作面是连续的或者是断续的;以所述滚珠作为所述第一螺旋槽扫描面的实体扫描的扫描轮廓a,所述第一螺旋槽扫描面的扫描路径a为圆柱螺旋线将过所述滚珠的质心的扫描路径a记为圆柱螺旋线a,所有第一螺旋槽扫描面的圆柱螺旋线a在同一圆柱面上,所述圆柱螺旋线a的轴线为所述研磨套的轴线;

15.所述研磨条沟槽工作面在研磨条沟槽扫描面上,所述研磨条沟槽扫描面为等截面

扫描面,所述研磨条沟槽工作面是连续的或者是断续的;当所述研磨条沟槽为所述直线沟槽时,所述研磨条沟槽扫描面为直线沟槽扫描面,以所述滚珠作为所述直线沟槽扫描面的实体扫描的扫描轮廓b1,所述直线沟槽扫描面的扫描路径b1为平行于所述研磨条组件的阵列轴的直线,将过所述滚珠的质心的扫描路径b1记为直线b,所述直线b到所述阵列轴的距离为阵列半径,所述阵列轴为所述研磨条组件的轴线;当所述研磨条沟槽为所述第二螺旋槽时,所述研磨条沟槽扫描面为第二螺旋槽扫描面,以所述滚珠作为所述第二螺旋槽扫描面的实体扫描的扫描轮廓b2,所述第二螺旋槽扫描面的扫描路径b2为圆柱等距螺旋线,将过所述滚珠的质心的扫描路径b2记为圆柱螺旋线b,所有圆柱螺旋线b在同一圆柱面上;所述圆柱螺旋线b的轴线为所述研磨条组件的阵列轴,所述圆柱螺旋线b的半径为所述研磨条组件的阵列半径,所述阵列轴为所述研磨条组件的轴线;所述直线沟槽的法截面是垂直于所述直线b的平面,所述第二螺旋槽的法截面是垂直于所述圆柱螺旋线b的切线且过所述切线的切点的平面;

16.研磨加工时,所述阵列半径相等于所述圆柱螺旋线a的半径。

17.进一步地,本发明所述的研具套件,其中:

18.当所述研磨条沟槽为所述直线沟槽时,将所述扫描轮廓b1沿所述扫描路径b1进行实体扫描,则在所述研磨条的正面由所述扫描轮廓b1包络形成的沟槽表面为所述直线沟槽扫描面;当所述研磨条沟槽为所述第二螺旋槽时,将所述扫描轮廓b2沿所述扫描路径b2进行实体扫描,则在所述研磨条的正面由所述扫描轮廓b2包络形成的沟槽表面为所述第二螺旋槽扫描面;

19.所述扫描路径a是圆柱等距螺旋线;将所述扫描轮廓a沿所述扫描路径a进行实体扫描,则在所述研磨套的内表面由所述扫描轮廓a包络形成的沟槽表面为所述第一螺旋槽扫描面。

20.将本发明中所述的研具套件用于铁磁性材质的滚珠的滚动表面精加工,其中,根据驱动所述滚珠绕自身轴线旋转的不同方式,设置有圆筒状磁性结构或长条状磁性结构,具体为:

21.1)当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面摩擦驱动时,所述研磨套由导磁材料制造,在所述研磨套的实体内部嵌装所述圆筒状磁性结构,以在所述研磨加工区域形成磁力线分布于所述研磨套的轴截面的研磨套磁场;所述第一螺旋槽工作面沿所述扫描路径a嵌入有一条或多条螺旋带状非导磁材料,或者在背对所述第一螺旋槽工作面的研磨套的实体的内腔一侧沿所述扫描路径a设置一条或多条螺旋带状研磨套隔磁槽或者多条圆环带状研磨套隔磁槽,以增加所述研磨套磁场的磁力线通过所述研磨套在所述第一螺旋槽工作面处的实体的磁阻;

22.2)当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述研磨条由导磁材料制造,在所述研磨条的实体内部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构,以在所述加工区域形成磁力线分布于所述研磨条沟槽的法截面的研磨条磁场;所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2嵌入有一条或多条长条状非导磁材料,或者在背对所述研磨条沟槽工作面的研磨条的实体的内腔一侧沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽,以增加所述研磨条磁场的磁力线通过所述研磨条在所述研磨条沟槽工作面处的实体的磁阻。

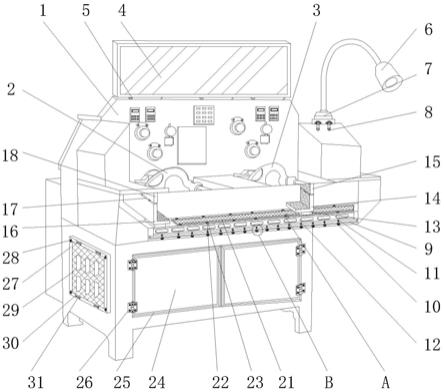

23.本发明同时提出一种用于滚珠的滚动表面精加工的设备,包括主机、外循环系统、研磨套夹具、研磨条组件夹具和本发明所述的用于滚珠的滚动表面精加工的研具套件;

24.所述研磨套夹具用于装夹所述研磨套;

25.所述研磨条组件夹具用于装夹所述研磨条组件;所述研磨条组件夹具包括一组呈圆周柱状阵列分布的用于固连所述研磨条的研磨条安装座和位于所述研磨条组件夹具的中心的径向扩张机构;所述研磨条的背面固连于所述研磨条安装座位于所述研磨条组件夹具的外周的表面;所述径向扩张机构包括径向扩张部件和与所述研磨条组件同轴的基础芯轴;所述研磨条组件的轴线为所述研磨条组件夹具的轴线;所述基础芯轴连接于所述主机;所述径向扩张部件分别与所述研磨条安装座和基础芯轴连接,用于驱动所有研磨条安装座及其上的研磨条沿所述研磨条组件夹具的径向同步向外扩张加载并在所述基础芯轴与所述研磨条安装座之间传递扭矩;

26.根据所述研具套件不同的相对回转方式,所述主机的构型是研磨条组件回转型或是研磨套回转型;对于研磨条组件回转型主机,所述主机包括研磨条组件回转驱动部件和研磨套夹具装夹部件;所述研磨条组件回转驱动部件用于夹持所述研磨条组件夹具中的基础芯轴并驱动所述研磨条组件回转;所述研磨套夹具装夹部件用于装夹所述研磨套夹具;对于研磨套回转型主机,所述主机包括研磨套回转驱动部件和研磨条组件夹具夹持部件;所述研磨套回转驱动部件用于装夹所述研磨套夹具并驱动所述研磨套回转;所述研磨条组件夹具夹持部件用于夹持所述研磨条组件夹具中的基础芯轴;

27.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述主机还包括往复运动系统;对于研磨条组件回转型主机,当所述研磨条沟槽是所述直线沟槽时所述往复运动系统用于驱动所述研磨条组件回转驱动部件与所述研磨套夹具装夹部件沿所述研磨条组件的轴线作相对往复直线运动,当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统用于驱动所述研磨条组件回转驱动部件与所述研磨套夹具装夹部件沿所述研磨条组件的轴线作相对往复直线运动或者绕所述研磨条组件的轴线作相对往复螺旋运动;对于研磨套回转型主机,当所述研磨条沟槽是所述直线沟槽时所述往复运动系统用于驱动所述研磨条组件夹具夹持部件与所述研磨套回转驱动部件沿所述研磨条组件的轴线作相对往复直线运动,当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统用于驱动所述研磨条组件夹具夹持部件与所述研磨套回转驱动部件沿所述研磨条组件的轴线作相对往复直线运动或者绕所述研磨条组件的轴线作相对往复螺旋运动;

28.所述外循环系统包括收集单元、整理单元、送料单元和传输子系统;

29.所述收集单元设置在所述第一螺旋槽的出口处,用于收集从各第一螺旋槽的出口离开所述研磨加工区域的滚珠;

30.所述整理单元用于将所述滚珠整理成所述送料单元所要求的队列;

31.根据所述主机的构型不同,所述送料单元在所述设备中的设置位置和工作方式分别如下:

32.1)对于研磨条组件回转型主机,所述送料单元设置在所述第一螺旋槽的入口处,所述送料单元的机架与所述研磨套保持固定的相对位置;所述送料单元设置有送料通道,所述送料通道在所述入口处与所述第一螺旋槽相交;所述送料单元用于将所述滚珠经过所述送料通道送入所述研磨条沟槽;

33.2)对于研磨套回转型主机,所述送料单元设置在所述研磨套的位于所述第一螺旋槽的入口一端,所述送料单元的机架与所述研磨套在所述研磨套的轴线的方向保持固定的相对位置,所述送料单元的机架与所述研磨条沟槽在所述研磨条组件的周向保持固定的相对位置;各研磨条沟槽位于所述研磨套的端面之外并临近所述端面的区域为送料等待区,所述端面位于所述第一螺旋槽的入口端;所述送料单元用于将所述滚珠经过所述送料等待区送入所述第一螺旋槽的入口;

34.所述传输子系统用于在所述外循环系统中的各单元之间传输所述滚珠;

35.研磨加工过程中,所述滚珠在所述外循环系统中的外循环移动路径为:自所述第一螺旋槽的出口依次经过收集单元、整理单元、送料单元至所述第一螺旋槽的入口;所述滚珠在所述研磨条组件和研磨套之间沿所述第一螺旋槽的螺旋移动路径与在所述外循环系统中的外循环移动路径相结合形成一个封闭循环。

36.进一步地,本发明所述的设备,其中,所述径向扩张机构为锥面径向扩张机构、联通型流体压力径向扩张机构和微位移单元径向扩张机构中的一种。

37.将本发明中所述的设备用于铁磁性材质的滚珠的滚动表面精加工,其中,根据驱动所述滚珠绕自身轴线旋转的不同方式,设置有圆筒状磁性结构或长条状磁性结构,具体为:

38.1)当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面摩擦驱动时,所述研磨套由导磁材料制造;在下述两处位置之一设置所述圆筒状磁性结构,以在所述研磨加工区域形成磁力线分布于所述研磨套的轴截面的研磨套磁场:

39.a)在所述研磨套的实体内部嵌装所述圆筒状磁性结构;所述第一螺旋槽工作面沿所述扫描路径a嵌入有一条或多条螺旋带状非导磁材料,或者在背对所述第一螺旋槽工作面的研磨套的实体的内腔一侧沿所述扫描路径a设置一条或多条螺旋带状研磨套隔磁槽或者多条圆环带状研磨套隔磁槽,以增加所述研磨套磁场的磁力线通过所述研磨套在所述第一螺旋槽工作面处的实体的磁阻;

40.b)所述研磨套夹具还包括由导磁材料制造的磁性套筒,所述研磨套夹具通过所述磁性套筒装夹所述研磨套;在所述磁性套筒的内壁中部嵌装所述圆筒状磁性结构,所述磁性套筒套装在所述研磨套的外周,所述磁性套筒与所述研磨套在所述圆筒状磁性结构的两端相连以导通所述研磨套磁场;所述第一螺旋槽工作面沿所述扫描路径a嵌入有一条或多条螺旋带状非导磁材料,或者在背对所述第一螺旋槽工作面的研磨套的外壁沿所述扫描路径a设置一条或多条螺旋带状研磨套隔磁槽或者多条圆环带状研磨套隔磁槽,以增加所述研磨套磁场的磁力线通过所述研磨套在所述第一螺旋槽工作面处的实体的磁阻;

41.2)当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述研磨条由导磁材料制造;在下述两处位置之一设置所述长条状磁性结构,以在所述研磨加工区域形成磁力线分布于所述研磨条沟槽的法截面的研磨条磁场:

42.a)在所述研磨条的实体内部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构;所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2嵌入有一条或多条长条状非导磁材料,或者在背对所述研磨条沟槽工作面的研磨条的实体的内腔一侧沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽,以增加所述研磨条磁场的磁力线通过所述研磨条在所述研磨条沟槽工作面处的实体的磁阻;

43.b)所述研磨条安装座由导磁材料制造,在所述研磨条安装座相对所述研磨条的背面的表面层的中部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构,所述研磨条安装座与所述研磨条在所述长条状磁性结构的两侧相连以导通所述研磨条磁场;所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2嵌入有一条或多条长条状非导磁材料,或者在背对所述研磨条沟槽工作面的研磨条(22)的背面沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽,以增加所述研磨条磁场的磁力线通过所述研磨条在所述研磨条沟槽工作面处的实体的磁阻;

44.所述外循环系统还包括退磁单元,所述退磁单元用于对被所述圆筒状磁性结构的研磨套磁场磁化的铁磁性材质的滚珠消磁,或者对被所述长条状磁性结构的研磨条磁场磁化的铁磁性材质的滚珠消磁。

45.本发明同时还提出一种用于滚珠的滚动表面精加工的方法,采用本发明所述的设备,实现滚珠的滚动表面批量循环精加工,包括以下具体步骤:

46.步骤一、启动所述径向扩张机构,使所述研磨条组件沿其径向向所述研磨套的内表面趋进,至所述第一螺旋槽与所述研磨条沟槽的每一交会处的研磨加工区域的空间能够且仅能够容纳一个滚珠:

47.步骤二、启动所述研磨条组件回转驱动部件或者研磨套回转驱动部件,使所述研磨条组件与所述研磨套以0~10rpm的初速度相对回转;当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,同时启动所述往复运动系统;

48.步骤三、启动所述传输子系统、整理单元和送料单元;调整所述送料单元、传输子系统和整理单元的运行速度,从而建立所述滚珠在所述研磨条组件和研磨套之间沿所述第一螺旋槽的螺旋移动与经由所述外循环系统的收集、整理和送料的封闭循环;

49.步骤四、调整所述研磨条组件与所述研磨套的相对回转速度至5~60rpm的工作回转速度,进一步调整所述送料单元、传输子系统和整理单元的运行速度,使得所述外循环系统中的收集单元、整理单元、送料单元和传输子系统各处的滚珠的存量匹配、外循环顺畅有序;

50.步骤五、对所述研磨加工区域加注研磨液;

51.步骤六、包括:

52.1)调整所述径向扩张机构,使所述研磨条组件沿其径向向所述研磨套的内表面进一步趋进,至所述研磨加工区域内的滚珠分别与所述研磨条沟槽工作面和第一螺旋槽工作面发生接触;

53.2)进一步调整所述径向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加0.5~2n的初始压力;所述滚珠在所述第一螺旋槽工作面或研磨条沟槽工作面的摩擦驱动下绕自身轴线作旋转运动,同时在所述第一螺旋槽工作面和研磨条沟槽工作面的推挤作用下分别沿所述研磨条沟槽和第一螺旋槽移动;所述滚动表面与所述第一螺旋槽工作面和研磨条沟槽工作面发生相对滑动,所述滚动表面开始经受所述第一螺旋槽工作面和研磨条沟槽工作面的研磨加工;

54.步骤七、随着研磨加工过程稳定运行,进一步调整所述径向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加2~50n的工作压力;所述滚珠保持步骤六的与所述第一螺旋槽工作面和研磨条沟槽工作面的接触关系、绕自身轴线的旋转运动以及沿所述研

磨条沟槽和第一螺旋槽的运动关系,所述滚动表面继续经受所述第一螺旋槽工作面和研磨条沟槽工作面的研磨加工;

55.步骤八、经过一段时间的研磨加工后,对所述滚珠进行抽检;当所述滚动表面的表面质量、形状精度和尺寸一致性尚未达到技术要求时,继续本步骤的研磨加工;当所述滚动表面的表面质量、形状精度和尺寸一致性达到技术要求时,进入步骤九;

56.步骤九、逐渐减小对所述滚珠施加的压力并最终至零;停止所述整理单元、送料单元和传输子系统运行,调整所述研磨条组件与所述研磨套的相对回转速度至零;对于步骤二中已启动所述往复运动系统的情况,停止所述往复运动系统运行;停止对所述研磨加工区域加注研磨液;所述研磨条组件沿其径向退回到非工作位置。

57.本发明同时还提出一种用于铁磁性材质的滚珠的滚动表面精加工的方法,与前述方法的不同之处在于:

58.采用前述用于铁磁性材质的滚珠的滚动表面精加工的设备,实现铁磁性材质的滚珠的滚动表面批量循环精加工;

59.其中,本发明所述方法的具体步骤与前述方法的具体步骤的不同之处在于:

60.步骤三、启动所述传输子系统、整理单元、送料单元和退磁单元;调整所述送料单元、传输子系统和整理单元的运行速度,从而建立所述滚珠在所述研磨条组件和研磨套之间沿所述第一螺旋槽的螺旋移动与经由所述外循环系统的收集、整理和送料的封闭循环;

61.步骤六、其中的:

62.2)进一步调整径所述向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加0.5~2n的初始压力;

63.所述圆筒状磁性结构或长条状磁性结构进入工作状态,调整所述研磨套磁场或研磨条磁场的磁场强度,从而驱动所述滚珠绕自身轴线作旋转运动;与此同时,在所述第一螺旋槽工作面和研磨条沟槽工作面的推挤作用下所述滚珠分别沿所述研磨条沟槽和第一螺旋槽移动;所述滚动表面与所述第一螺旋槽工作面和研磨条沟槽工作面发生相对滑动,所述滚动表面开始经受所述第一螺旋槽工作面和研磨条沟槽工作面的研磨加工;

64.步骤九、逐渐减小对所述滚珠施加的压力并最终至零;停止所述整理单元、送料单元和传输子系统运行,调整所述研磨条组件与所述研磨套的相对回转速度至零;对于步骤二中已启动所述往复运动系统的情况,停止所述往复运动系统运行;所述圆筒状磁性结构或长条状磁性结构切换至非工作状态,停止所述退磁单元运行;停止对所述研磨加工区域加注研磨液;所述研磨条组件沿其径向退回到非工作位置。

65.与现有技术相比,本发明的有益效果是:

66.本发明所述的第一螺旋槽设置在研磨套的内表面,各直线沟槽或第二螺旋槽设置在一个可径向扩张的呈圆周柱状阵列分布的研磨条组件的研磨条上。一方面,本发明相邻滚珠被所述第一螺旋槽和直线沟槽或第二螺旋槽物理隔离,相邻滚珠在研磨过程中不存在相互接触以及由此产生的局部材料去除而不利于滚珠滚动表面的波纹度抑制的情况;另一方面,由于所述第一螺旋槽的不同位置绕所述研磨条组件的轴线相对所述直线沟槽或第二螺旋槽的回转线速度相同或者同一时间所述直线沟槽或第二螺旋槽相对所述第一螺旋槽的不同位置的往复直线运动或往复螺旋运动的线速度相同,滚珠在所述第一螺旋槽的不同位置的自转速度相同,滚珠的滚动表面的材料去除速率和研具工作面的磨损速率不随滚珠

在所述第一螺旋槽的位置发生变化,从而有利于滚珠的滚动表面尺寸一致性的提高;再一方面,与现有技术相比上述研具套件的结构更加精简,更有利于简化控制并提高设备的可靠性。

附图说明

67.图1

‑

1(a)是滚珠精加工的研具套件示意图;

68.图1

‑

1(b)是所述研磨条的研磨条沟槽为第二螺旋槽的结构示意图;

69.图1

‑

2是研磨加工状态下滚珠在直线沟槽和第一螺旋槽内的分布示意图;

70.图1

‑

3(a)是直线沟槽扫描面与滚珠的实体扫描关系示意图;

71.图1

‑

3(b)是第二螺旋槽扫描面与滚珠的实体扫描关系示意图;

72.图1

‑

4是滚珠精加工的直线沟槽扫描面的法截面轮廓示意图;

73.图1

‑

5是滚珠与直线沟槽工作面的接触关系示意图;

74.图1

‑

6是第一螺旋槽扫描面与滚珠的实体扫描关系示意图;

75.图1

‑

7是滚珠精加工的第一螺旋槽扫描面的法截面轮廓示意图;

76.图1

‑

8是滚珠与第一螺旋槽工作面的接触关系示意图;

77.图1

‑

9(a)是锥面径向扩张机构示意图;

78.图1

‑

9(b)是图1

‑

9(a)中所示剖切位置的剖面图;

79.图1

‑

9(c)是联通型流体径向扩张机构示意图;

80.图1

‑

9(d)是图1

‑

9(c)中所示剖切位置的剖面图;

81.图1

‑

9(e)是微位移单元径向扩张机构示意图;

82.图1

‑

9(f)是图1

‑

9(e)中所示剖切位置的剖面图;

83.图1

‑

10(a)是滚珠精加工的卧式研磨条组件回转型主机的研具套件相对运动与外循环系统示意图一;

84.图1

‑

10(b)是滚珠精加工的卧式研磨条组件回转型主机的研具套件相对运动与外循环系统示意图二;

85.图1

‑

11是卧式研磨条组件回转型主机滚珠经过送料通道进入直线沟槽示意图;

86.图1

‑

12(a)是立式研磨套回转型主机的研具套件相对运动与滚珠经过直线沟槽进入第一螺旋槽的入口示意图一;

87.图1

‑

12(b)是立式研磨套回转型主机的研具套件相对运动与滚珠经过直线沟槽进入第一螺旋槽的入口示意图二;

88.图2

‑

1(a)是滚珠精加工的圆筒状磁性结构示意与研磨加工区域的磁场分布示意图一;

89.图2

‑

1(b)是图2

‑

1(a)中的f部放大图,是研磨加工区域的磁力线优选通过铁磁性材质的滚珠的示意图;

90.图2

‑

2(a)是滚珠精加工的圆筒状磁性结构示意与研磨加工区域的磁场分布示意图二;

91.图2

‑

2(b)是图2

‑

2(a)中的g部放大图,是研磨加工区域的磁力线优选通过铁磁性材质的滚珠的示意图;

92.图2

‑

3是滚珠精加工的长条状磁性结构示意与研磨加工区域的磁场分布示意图

一;

93.图2

‑

4是滚珠精加工的长条状磁性结构示意与研磨加工区域的磁场分布示意图二;

94.图2

‑

5是滚珠精加工的圆筒状磁性结构示意与研磨加工区域的磁场分布示意图三;

95.图2

‑

6是滚珠精加工的圆筒状磁性结构示意与研磨加工区域的磁场分布示意图四;

96.图2

‑

7是滚珠精加工的长条状磁性结构示意与研磨加工区域的磁场分布示意图三;

97.图2

‑

8是滚珠精加工的长条状磁性结构示意与研磨加工区域的磁场分布示意图是四;

98.图2

‑

9(a)是包括退磁单元的滚珠精加工的卧式研磨条组件回转型主机的外循环系统示意图一;

99.图2

‑

9(b)是包括退磁单元的滚珠精加工的卧式研磨条组件回转型主机的外循环系统示意图二;

100.图中:

101.12

‑

研磨条安装座;14

‑

基础芯轴;141

‑

导向轴套b;1411

‑

导向孔b;142

‑

锥度芯轴;1421

‑

外圆锥面;152

‑

导柱b;162

‑

轴形缸体;163

‑

母腔;164

‑

缸套;165

‑

活塞杆;17

‑

微位移单元;171

‑

推杆;

102.21

‑

研磨套;211

‑

第一螺旋槽;2111

‑

第一螺旋槽工作面;2112

‑

第一螺旋槽扫描面;2113

‑

第一螺旋槽的法截面;21131

‑

法截面轮廓a;2121

‑

圆柱螺旋线a;213

‑

研磨套的轴线;215

‑

引导面;217

‑

圆筒状磁性结构;2171

‑

研磨套磁场的磁力线;218

‑

螺旋带状非导磁材料;2181

‑

研磨套隔磁槽;219

‑

磁性套筒;

103.22

‑

研磨条;221

‑

直线沟槽;2211

‑

直线沟槽工作面;2212

‑

直线沟槽扫描面;2213

‑

直线沟槽的法截面;22131

‑

法截面轮廓b;2221

‑

直线b;2222

‑

圆柱螺旋线b;223

‑

研磨条组件的轴线;225

‑

送料等待区;226

‑

可扩展支撑件;227

‑

长条状磁性结构;2271

‑

研磨条磁场的磁力线;228

‑

长条状非导磁材料;2281

‑

研磨条隔磁槽;

104.32

‑

滚动表面;321

‑

接触线一;322

‑

接触线二;

105.41

‑

收集单元;42

‑

整理单元;43

‑

送料单元;431

‑

送料通道;44

‑

退磁单元;

106.o4‑

滚珠的质心;

107.d

‑

嵌入深度;t

‑

非导磁材料的宽度;d'

‑

隔磁槽深度;t'

‑

隔磁槽宽度。

具体实施方式

108.以下结合附图实施例对本发明作进一步详细描述。通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。另外,以下实施方式中记载的构成零件的尺寸、材质、形状及其相对配置等,如无特别的特定记载,并未将本发明的范围仅限于此。

109.研具套件实施例1:一种用于滚珠的滚动表面精加工的研具套件。

110.如图1

‑

1(a)所示,所述研具套件包括研磨套21和研磨条组件。研磨加工时,所述研

2221,所述直线b 2221到所述阵列轴的距离为阵列半径,所述阵列轴为所述研磨条组件的轴线。将所述扫描轮廓b1沿所述扫描路径b1进行实体扫描,则在所述研磨条22的正面由所述扫描轮廓b1包络形成的沟槽表面为所述直线沟槽扫描面2212。当所述研磨条沟槽为所述第二螺旋槽时,所述研磨条沟槽扫描面为第二螺旋槽扫描面。如图1

‑

1(a)、图1

‑

1(b)、图1

‑

2和图1

‑

3(b)所示,以所述滚珠作为所述第二螺旋槽扫描面的实体扫描的扫描轮廓b2,所述第二螺旋槽扫描面的扫描路径b2为圆柱等距螺旋线,将过所述滚珠的质心o4的扫描路径b2记为圆柱螺旋线b 2222,所有圆柱螺旋线b 2222在同一圆柱面上。所述圆柱螺旋线b 2222的轴线为所述研磨条组件的阵列轴,所述圆柱螺旋线b 2222的半径为所述研磨条组件的阵列半径,所述阵列轴为所述研磨条组件的轴线。将所述扫描轮廓b2沿所述扫描路径b2进行实体扫描,则在所述研磨条22的正面由所述扫描轮廓b2包络形成的沟槽表面为所述第二螺旋槽扫描面。

115.所述直线沟槽221的法截面是垂直于所述直线b 2221的平面。所述第二螺旋槽的法截面是垂直于所述圆柱螺旋线b 2222的切线且过所述切线的切点的平面。当所述研磨条沟槽为所述直线沟槽221时,如图1

‑

4所示,在直线沟槽的法截面2213内,所述直线沟槽扫描面2212的法截面轮廓b1 22131为圆弧d1,所述圆弧d1的曲率半径与所述滚动表面32的曲率半径相等。在所述直线沟槽的法截面2213内,所述直线沟槽工作面2211的初始轮廓为所述圆弧d1、或者为断续的圆弧d1、或者为与所述圆弧d1外切的v形或与所述圆弧d1外切的多边形。当所述研磨条沟槽为所述第二螺旋槽时,在所述第二螺旋槽的法截面内,所述第二螺旋槽扫描面的法截面轮廓b2为圆弧d2,所述圆弧d2的曲率半径与所述滚动表面32的曲率半径相等。在所述第二螺旋槽的法截面内,所述第二螺旋槽工作面的初始轮廓为所述圆弧d2、或者为断续的圆弧d2、或者为与所述圆弧d2外切的v形或与所述圆弧d2外切的多边形。

116.研磨加工时,所述滚动表面32与所述研磨条沟槽工作面发生线接触。如图1

‑

5所示,附图标记321为所述滚动表面32与所述直线沟槽工作面221的接触线一。

117.所述研磨条沟槽扫描面为等截面扫描面的具体含义为:在所述研磨条沟槽的不同位置处的研磨条沟槽的法截面内,所述研磨条沟槽扫描面的法截面轮廓保持不变。

118.可以理解到,本发明所述研磨条沟槽扫描面与所述研磨条沟槽工作面的关系为:所述研磨条沟槽扫描面是连续表面,所述研磨条沟槽工作面与所述研磨条沟槽扫描面具有相同的形状、位置和边界,在不影响所述滚珠与所述研磨条沟槽工作面的接触关系、不影响所述滚动表面32的研磨均匀性的前提下所述研磨条沟槽工作面可以是断续的。

119.本发明中,推荐所有研磨条沟槽绕所述研磨条组件的轴线223均布。

120.所述第一螺旋槽工作面2111在第一螺旋槽扫描面2112上,所述第一螺旋槽扫描面2112为等截面扫描面。如图1

‑

1(a)、图1

‑

2和图1

‑

6所示,以所述滚珠作为所述第一螺旋槽扫描面2112的实体扫描的扫描轮廓a,所述第一螺旋槽扫描面2112的扫描路径a为圆柱等距螺旋线,将过所述滚珠的质心o4的扫描路径a记为圆柱螺旋线a 2121,所有圆柱螺旋线a2121在同一圆柱面上,所述圆柱螺旋线a 2121的轴线为所述研磨套的轴线。将所述扫描轮廓a沿所述扫描路径a进行实体扫描,则在所述研磨套21的内表面由所述扫描轮廓a包络形成的沟槽表面为所述第一螺旋槽扫描面2112。

121.所述第一螺旋槽211的法截面是垂直于所述圆柱螺旋线a2121的切线且过所述切线的切点的平面。如图1

‑

7所示,在第一螺旋槽的法截面2113内,所述第一螺旋槽扫描面的

法截面轮廓a21131为圆弧c,所述圆弧c的曲率半径与所述滚动表面32的曲率半径相等。在所述第一螺旋槽的法截面2113内,所述第一螺旋槽工作面2111的初始轮廓为所述圆弧c、或者为断续的圆弧c、或者为与所述圆弧c外切的v形或与所述圆弧c外切的多边形。

122.研磨加工时,所述阵列半径相等于所述圆柱螺旋线a2121的半径。

123.在所述研磨条沟槽工作面的约束下,所述滚动表面32与所述第一螺旋槽工作面2111发生线接触。如图1

‑

8所示,附图标记322为所述滚动表面32与所述第一螺旋槽工作面2111的接触线二。

124.所述第一螺旋槽扫描面2112为等截面扫描面的具体含义为:在所述第一螺旋槽211的不同位置处的第一螺旋槽的法截面2113内,所述法截面轮廓a 21131保持不变。

125.可以理解到,本发明所述第一螺旋槽扫描面2112与所述第一螺旋槽工作面2111的关系为:所述第一螺旋槽扫描面2112是连续表面,所述第一螺旋槽工作面2111与所述第一螺旋槽扫描面2112具有相同的形状、位置和边界,在不影响所述滚珠与所述第一螺旋槽工作面2111的接触关系、不影响所述滚动表面32的研磨均匀性的前提下所述第一螺旋槽工作面2111可以是断续的。

126.本发明中,推荐所有第一螺旋槽211绕所述研磨套的轴线213均布。

127.研具套件实施例2:一种用于铁磁性材质(如gcr15、g20crni2moa、cr4mo4v30等)的滚珠的滚动表面精加工的研具套件。

128.所述研具套件与研具套件实施例1所述的研具套件的主要不同之处在于:

129.根据驱动所述滚珠绕自身轴线旋转的不同方式,所述研具套件设置有圆筒状磁性结构217或长条状磁性结构227,具体为:

130.1)当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,所述研磨套21由导磁材料制造,如图2

‑

1(a)和图2

‑

1(b)所示,图2

‑

1(b)为图2

‑

1(a)的f部放大,在所述研磨套21的实体内部嵌装所述圆筒状磁性结构217,以在所述研磨加工区域形成磁力线分布于所述研磨套21的轴截面的研磨套磁场,标记2171为所述研磨套磁场的磁力线。所述第一螺旋槽工作面2111沿所述扫描路径a嵌入有一条或多条螺旋带状非导磁材料218,以增加所述研磨套磁场的磁力线2171通过所述研磨套21在所述第一螺旋槽工作面2111处的实体的磁阻。图2

‑

1(a)和图2

‑

1(b)中,所述第一螺旋槽工作面2111嵌入有一条螺旋带状非导磁材料218。

131.所述螺旋带状非导磁材料218的宽度t、嵌入深度d和相邻两条螺旋带状非导磁材料的间距一方面需满足所述第一螺旋槽工作面2111对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨套磁场的磁力线2171优先通过与所述第一螺旋槽工作面2111发生接触的滚珠。

132.所述圆筒状状磁性结构217可为永磁结构或者电磁结构或电控永磁结构。所述导磁材料采用导磁率较高的软磁结构材料如软铁、低碳钢、中碳钢以及软磁合金等,所述螺旋带状非导磁材料218采用非铁磁结构材料如有色金属、奥氏体不锈钢等。

133.2)当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述研磨条22由导磁材料制造,如图2

‑

3所示,在所述研磨条22的实体内部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构227,以在所述研磨加工区域形成磁力线分布于所述研磨条沟槽的法截面的研磨条磁场,标记2271为所述研磨条磁场的磁力线。所述研磨条沟槽工作

面沿所述扫描路径b1或扫描路径b2嵌入有一条或多条长条状非导磁材料228,以增加所述研磨条磁场的磁力线2271通过所述研磨条22在所述研磨条沟槽工作面处的实体的磁阻。图2

‑

3示出了所述研磨条沟槽是所述直线沟槽的例子,其中,所述研磨条沟槽工作面嵌入有一条长条状非导磁材料228。

134.所述长条状非导磁材料228的宽度t、嵌入深度d和相邻两条长条状非导磁材料的间距一方面需满足所述研磨条沟槽工作面对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨条磁场的磁力线2271优先通过与所述研磨条沟槽工作面发生接触的滚珠。

135.所述长条状磁性结构227可为永磁结构或者电磁结构或电控永磁结构。所述导磁材料采用导磁率较高的软磁结构材料如软铁、低碳钢、中碳钢以及软磁合金等,所述长条状非导磁材料228采用非铁磁结构材料如有色金属、奥氏体不锈钢等。

136.研具套件实施例3:一种用于铁磁性材质(如gcr15、g20crni2moa、cr4mo4v30等)的滚珠的滚动表面精加工的研具套件。

137.所述研具套件与研具套件实施例2所述的研具套件的主要不同之处在于:

138.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,如图2

‑

2(a)和图2

‑

2(b)所示,图2

‑

2(b)为图2

‑

2(a)的g部放大,所述第一螺旋槽工作面2111沿所述扫描路径a未嵌入螺旋带状非导磁材料,但在背对所述第一螺旋槽工作面的研磨套21的实体的内腔一侧沿所述扫描路径a设置有一条或多条螺旋带状研磨套隔磁槽2181或者多条圆环带状研磨套隔磁槽2181,以增加所述研磨套磁场的磁力线2171通过所述研磨套21在所述第一螺旋槽工作面2111处的实体的磁阻。

139.所述研磨套隔磁槽2181的宽度t'、深度d'和相邻研磨套隔磁槽的间距一方面需满足所述第一螺旋槽工作面2111对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨套磁场的磁力线2171优先通过与所述第一螺旋槽工作面2111发生接触的滚珠。

140.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,如图2

‑

4所示,所述第一螺旋槽工作面2111沿所述扫描路径a未嵌入螺旋带状非导磁材料,但在背对所述研磨条沟槽工作面的研磨条22的实体的内腔一侧沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽2281,以增加所述研磨条磁场的磁力线2271通过所述研磨条22在所述研磨条沟槽工作面处的实体的磁阻。图2

‑

4示出了所述研磨条沟槽是所述直线沟槽的例子。

141.所述研磨条隔磁槽2281的宽度t'、深度d'和相邻研磨条隔磁槽的间距一方面需满足所述研磨条沟槽工作面对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨条磁场的磁力线2271优先通过与所述研磨条沟槽工作面发生接触的滚珠。

142.设备实施例1:一种用于滚珠的滚动表面精加工的设备。

143.所述设备包括主机、外循环系统、研磨套夹具、研磨条组件夹具和如研具套件实施例1所述的研具套件。

144.所述研磨套夹具用于装夹所述研磨套21。

145.所述研磨条组件夹具用于装夹所述研磨条组件。所述研磨条组件夹具包括一组呈

圆周柱状阵列分布的用于固连所述研磨条22的研磨条安装座12和位于所述研磨条组件夹具的中心的径向扩张机构。所述研磨条22的背面(背对所述研磨条22的正面的表面)固连于所述研磨条安装座12位于所述研磨条组件夹具的外周的表面。参见图1

‑

9(a)、图1

‑

9(b)、图1

‑

9(c)、图1

‑

9(d)、图1

‑

9(e)和图1

‑

9(f),所述径向扩张机构包括径向扩张部件和与所述研磨条组件同轴的基础芯轴。所述研磨条组件的轴线223为所述研磨条组件夹具的轴线。所述基础芯轴连接于所述主机。所述径向扩张部件分别与所述研磨条安装座12和基础芯轴连接,用于驱动所有研磨条安装座12及其上的研磨条22沿所述研磨条组件夹具的径向同步向外扩张加载并在所述基础芯轴与所述研磨条安装座12之间传递扭矩。

146.所述径向扩张机构为锥面径向扩张机构、联通型流体压力径向扩张机构和微位移单元径向扩张机构中的一种。

147.如图1

‑

9(a)和图1

‑

9(b)所示,所述锥面径向扩张机构的基础芯轴包括导向轴套b 141和锥度芯轴142,所述导向轴套b 141的内表面为内圆柱面,所述导向轴套b 141的圆周设置有导向孔b 1411,所有导向孔b 1411沿所述研磨条组件夹具的径向布置。所述锥度芯轴142设有同轴的外圆柱面和多个外圆锥面1421,所述锥度芯轴142的外圆柱面与所述导向轴套b 141的内圆柱面滑动配合。所述锥面径向扩张机构的径向扩张部件为导柱b 152,所述导柱b 152的一端与所述研磨条安装座12固连,所述导柱b 152的另一端的端表面与所述外圆锥面1421相切,所述导柱b 152的柱面与所述导向孔b 1411滑动配合。当所述锥度芯轴142相对导向轴套b 141向所述外圆锥面1421的小端方向移动时,在所述外圆锥面1421的作用下所述导柱b 152推动所述研磨条安装座12及其上的研磨条22沿所述研磨条组件的径向同步向外扩张。所述导柱b 152在所述导向轴套b 141与所述研磨条安装座12之间传递扭矩。

148.如图1

‑

9(c)和图1

‑

9(d)所示,所述联通型流体压力径向扩张机构的基础芯轴为带有母腔163和多个缸套164的轴形缸体161,所述缸套164沿所述轴形缸体161的外周、所述研磨条组件夹具的径向布置,所述母腔163和缸套164连通并充满液压油或者压缩空气。所述联通型流体压力径向扩张机构的径向扩张部件为设置于每个缸套164的活塞杆165,所述活塞杆165的活塞端在所述缸套164内滑动,所述活塞杆165的另一端与所述研磨条安装座12固连。当所述母腔163内的液压油或者压缩空气的压力增加时,所述活塞杆165推动所述研磨条安装座12及其上的研磨条22沿所述研磨条组件的径向同步向外扩张。所述活塞杆165在所述轴形缸体161与所述研磨条安装座12之间传递扭矩。

149.如图1

‑

9(e)和图1

‑

9(f)所示,所述微位移单元径向扩张机构的径向扩张部件为微位移单元17,所述微位移单元17为电致伸缩单元、磁致伸缩单元、伸缩电机单元、超声电机单元、气动单元和液动单元等可产生一维微位移的伸缩单元之一。所述微位移单元17安装于所述基础芯轴14的外周沿所述研磨条组件夹具的径向布置。所述微位移单元设有推杆171,所述推杆171与所述研磨条安装座12固连。在控制器的控制下所有推杆171沿所述研磨条组件夹具的径向产生相同的微位移并推动所述研磨条安装座12及其上的研磨条22沿所述研磨条组件夹具的径向同步向外扩张。所述微位移单元17在所述基础芯轴14与所述研磨条安装座12之间传递扭矩。

150.根据所述研磨套的轴线213的不同位置,所述主机构型包括卧式构型和立式构型。当所述研磨套的轴线213位于水平面时,所述主机构型为卧式构型,如图1

‑

10(a)和图11(b)

所示。当所述研磨套的轴线213垂直于水平面时,所述主机构型为立式构型,如图1

‑

12(a)和图12(b)所示。

151.根据所述研具套件不同的相对回转方式,所述主机的构型是研磨条组件回转型或是研磨套回转型;对于研磨条组件回转型主机,所述主机包括研磨条组件回转驱动部件和研磨套夹具装夹部件;所述研磨条组件回转驱动部件用于夹持所述研磨条组件夹具中的基础芯轴并驱动所述研磨条组件回转;所述研磨套夹具装夹部件用于装夹所述研磨套夹具;对于研磨套回转型主机,所述主机包括研磨套回转驱动部件和研磨条组件夹具夹持部件;所述研磨套回转驱动部件用于装夹所述研磨套夹具并驱动所述研磨套21回转;所述研磨条组件夹具夹持部件用于夹持所述研磨条组件夹具中的基础芯轴。

152.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述主机还包括往复运动系统;对于研磨条组件回转型主机,当所述研磨条沟槽是所述直线沟槽221时所述往复运动系统用于驱动所述研磨条组件回转驱动部件与所述研磨套夹具装夹部件沿所述研磨条组件的轴线223作相对往复直线运动,参见图1

‑

10(b);当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统用于驱动所述研磨条组件回转驱动部件与所述研磨套夹具装夹部件沿所述研磨条组件的轴线223作相对往复直线运动或者绕所述研磨条组件的轴线223作相对往复螺旋运动。对于研磨套回转型主机,当所述研磨条沟槽是所述直线沟槽221时所述往复运动系统用于驱动所述研磨条组件夹具夹持部件与所述研磨套回转驱动部件沿所述研磨条组件的轴线223作相对往复直线运动,参见图1

‑

12(b);当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统用于驱动所述研磨条组件夹具夹持部件与所述研磨套回转驱动部件沿所述研磨条组件的轴线223作相对往复直线运动或者绕所述研磨条组件的轴线223作相对往复螺旋运动。

153.图1

‑

10(a)和图1

‑

10(b)所示分别为不包括往复运动系统的卧式研磨条组件回转型主机和包括往复运动系统的卧式研磨条组件回转型主机的研具套件相对运动与外循环系统示意图,图中右侧部分研磨条和可扩展支撑件被隐去以便于显示所述滚珠从所述第一螺旋槽211的出口离开所述研磨加工区域,图中的研磨条沟槽为所述直线沟槽221,所述外循环系统包括收集单元41、整理单元42、送料单元43和传输子系统。

154.所述收集单元41设置在所述第一螺旋槽211的出口处,用于收集从各第一螺旋槽211的出口离开所述研磨加工区域的滚珠。

155.所述整理单元42用于将所述滚珠整理成所述送料单元43所要求的队列,所述队列为相邻滚珠之间滚动表面对滚动表面的一个滚珠接着一个滚珠的串行队列。

156.如图1

‑

10(a)、图1

‑

10(b)和图1

‑

11所示,对于研磨条组件回转型主机,所述送料单元43设置在所述第一螺旋槽211的入口处,所述送料单元43的机架与所述研磨套21保持确定的相对位置。所述送料单元43设置有送料通道431,所述送料通道431在所述入口处与所述第一螺旋槽211相交。在所述研磨条组件回转过程中,当任一研磨条沟槽与所述送料通道431相对时,所述送料单元43将所述滚珠经过所述送料通道431送入所述研磨条沟槽。图1

‑

11所示为卧式研磨条组件回转型主机的滚珠经过所述送料通道431进入所述直线沟槽221的例子。

157.如图1

‑

12(a)和图1

‑

12(b)所示,对于研磨套回转型主机,所述送料单元43设置在所述研磨套21的位于所述第一螺旋槽211的入口一端,所述送料单元43的机架与所述研磨

套21在所述研磨套的轴线213的方向保持固定的相对位置,所述送料单元43的机架与所述研磨条沟槽在所述研磨条组件的周向保持固定的相对位置。各研磨条沟槽位于所述研磨套21的端面之外并临近所述端面的区域为送料等待区225,所述端面位于所述第一螺旋槽211的入口端。在所述研磨套回转过程中,当任一第一螺旋槽211的入口与所述研磨条沟槽相对时,所述送料单元43将所述滚珠经过所述送料等待区225送入所述第一螺旋槽211的入口。图1

‑

12(a)和图1

‑

12(b)所示分别为不包括往复运动系统的立式研磨套回转型主机和包括往复运动系统的立式研磨套回转型主机的滚珠经过所述直线沟槽221的送料等待区225进入所述第一螺旋槽211的入口的例子。

158.所述传输子系统用于在所述外循环系统中的各单元之间传输所述滚珠。

159.研磨加工过程中,所述滚珠在所述外循环系统中的外循环移动路径为:自所述第一螺旋槽211的出口依次经过收集单元41、整理单元42、送料单元43至所述第一螺旋槽211的入口。所述滚珠在所述研磨条组件和研磨套21之间沿所述第一螺旋槽211的螺旋移动路径与在所述外循环系统中的外循环移动路径相结合形成一个封闭循环。

160.如图1

‑

11所示,对于研磨条组件回转型主机,所述研磨条组件夹具还包括可扩展支撑件226,所述可扩展支撑件226设置于相邻的两个研磨条22之间,与所述研磨条22或固连所述研磨条22的研磨条安装座12连接,所述可扩展支撑件226相对所述研磨套21的内表面的表面与相邻的研磨条22的正面平滑过渡。在所述研磨条组件回转过程中,所述可扩展支撑件226用于在所述第一螺旋槽211的入口处对即将进入与所述送料通道431相对的研磨条沟槽的滚珠提供支撑。所述可扩展支撑件226为可扩展结构或者为由低弹性模量材料制造的块体结构,在所述研磨条组件沿所述研磨条组件夹具的径向同步向外扩张时所述可扩展支撑件226沿所述研磨条组件夹具的周向同步扩展。图1

‑

11所示为所述研磨条沟槽是所述直线沟槽221的例子。

161.设备实施例2:一种用于铁磁性材质(如gcr15、g20crni2moa、cr4mo4v30等)的滚珠的滚动表面精加工的设备。

162.所述设备与设备实施例1所述的设备的不同之处在于:

163.根据驱动所述滚珠绕自身轴线旋转的不同方式,所述设备设置有圆筒状磁性结构或长条状磁性结构,具体为:

164.1)当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,所述研磨套21由导磁材料制造。在下述两处位置之一设置所述圆筒状磁性结构,以在所述研磨加工区域形成磁力线分布于所述研磨套21的轴截面的研磨套磁场:

165.a)如图2

‑

1(a)和图2

‑

1(b)所示,图2

‑

1(b)为图2

‑

1(a)的f部放大,在所述研磨套21的实体内部嵌装所述圆筒状磁性结构217,标记2171为所述研磨套磁场的磁力线。

166.b)所述研磨套夹具还包括由导磁材料制造的磁性套筒219,所述研磨套夹具通过所述磁性套筒219装夹所述研磨套21。如图2

‑

5所示,在所述磁性套筒219的内壁中部嵌装所述圆筒状磁性结构217',所述磁性套筒219套装在所述研磨套21的外周,所述磁性套筒219与所述研磨套21在所述圆筒状磁性结构217'的两端相连以导通所述研磨套磁场,标记2171为所述研磨套磁场的磁力线。由于两端的连接情况相同,图2

‑

5中仅示出了所述磁性套筒219与所述研磨套21在所述圆筒状磁性结构217'一端的相连情况。

167.所述第一螺旋槽工作面2111沿所述扫描路径a嵌入有一条或多条螺旋带状非导磁

材料218,以增加所述研磨套磁场的磁力线2171通过所述研磨套21在所述第一螺旋槽工作面2111处的实体的磁阻。图2

‑

1(a)、图2

‑

1(b)和图2

‑

5中,所述第一螺旋槽工作面2111嵌入有一条螺旋带状非导磁材料218。

168.所述螺旋带状非导磁材料218的宽度t、嵌入深度d和相邻两条螺旋带状非导磁材料的间距一方面需满足所述第一螺旋槽工作面2111对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨套磁场的磁力线2171优先通过与所述第一螺旋槽工作面2111发生接触的滚珠。

169.所述圆筒状状磁性结构可为永磁结构或者电磁结构或电控永磁结构。所述导磁材料采用导磁率较高的软磁结构材料如软铁、低碳钢、中碳钢以及软磁合金等,所述螺旋带状非导磁材料218采用非铁磁结构材料如有色金属、奥氏体不锈钢等。

170.2)当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述研磨条22由导磁材料制造。在下述两处位置之一设置所述长条状磁性结构,以在所述研磨加工区域形成磁力线分布于所述研磨条沟槽的法截面的研磨条磁场:

171.a)如图2

‑

3所示,在所述研磨条22的实体内部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构227,标记2271为所述研磨条磁场的磁力线。

172.b)所述研磨条安装座12由导磁材料制造,如图2

‑

7所示,在所述研磨条安装座12相对所述研磨条22的背面的表面层的中部沿所述扫描路径b1或扫描路径b2嵌装所述长条状磁性结构227',所述研磨条安装座12与所述研磨条22在所述长条状磁性结构227'的两侧相连以导通所述研磨条磁场,标记2271为所述研磨条磁场的磁力线。

173.所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2嵌入有一条或多条长条状非导磁材料228,以增加所述研磨条磁场的磁力线2271通过所述研磨条22在所述研磨条沟槽工作面处的实体的磁阻。图2

‑

3示出了所述研磨条沟槽是所述直线沟槽的例子。图2

‑

3和图2

‑

7中,所述研磨条沟槽工作面嵌入有一条长条状非导磁材料228。

174.所述长条状非导磁材料228的宽度t、嵌入深度d和相邻两条长条状非导磁材料的间距一方面需满足所述研磨条沟槽工作面对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨条磁场的磁力线2271优先通过与所述研磨条沟槽工作面发生接触的滚珠。

175.所述长条状磁性结构可为永磁结构或者电磁结构或电控永磁结构。所述导磁材料采用导磁率较高的软磁结构材料如软铁、低碳钢、中碳钢以及软磁合金等,所述长条状非导磁材料228采用非铁磁结构材料如有色金属、奥氏体不锈钢等。

176.所述设备中的外循环系统还包括退磁单元44,如图2

‑

1(a)、图2

‑

1(b)、图2

‑

3、图2

‑

5、图2

‑

7、图2

‑

9(a)和图2

‑

9(b)所示(图2

‑

9(a)和图2

‑

9(b)是包括退磁单元的滚珠精加工的卧式研磨条组件回转型主机的外循环系统示意图,图中右侧部分研磨条和可扩展支撑件被隐去以便于显示所述滚珠从所述第一螺旋槽211的出口离开所述研磨加工区域),当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,所述退磁单元44用于对被所述圆筒状磁性结构的研磨套磁场磁化的铁磁性材质的滚珠消磁;当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述退磁单元44用于对被所述长条状磁性结构的研磨条磁场磁化的铁磁性材质的滚珠消磁。

177.设备实施例3:一种用于铁磁性材质(如gcr15、g20crni2moa、cr4mo4v30等)的滚珠

的滚动表面精加工的设备。

178.所述设备与设备实施例2所述的设备的不同之处在于:

179.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动且所述圆筒状磁性结构217嵌装于所述研磨套21的实体内部时,如图2

‑

2(a)和图2

‑

2(b)所示,图2

‑

2(b)为图2

‑

2(a)的g部放大,所述第一螺旋槽工作面2111沿所述扫描路径a未嵌入螺旋带状非导磁材料,但在背对所述第一螺旋槽工作面的研磨套21的实体的内腔一侧沿所述扫描路径a设置一条或多条螺旋带状研磨套隔磁槽2181或者多条圆环带状研磨套隔磁槽2181,以增加所述研磨套磁场的磁力线2171通过所述研磨套21在所述第一螺旋槽工作面2111处的实体的磁阻。

180.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动且所述圆筒状磁性结构217'嵌装于所述磁性套筒219的内壁中部时,如图2

‑

6所示,所述第一螺旋槽工作面2111沿所述扫描路径a未嵌入螺旋带状非导磁材料,但在背对所述第一螺旋槽工作面的研磨套21的外壁沿所述扫描路径a设置一条或多条螺旋带状研磨套隔磁槽2181或者多条圆环带状研磨套隔磁槽2181,以增加所述研磨套磁场的磁力线2171通过所述研磨套21在所述第一螺旋槽工作面2111处的实体的磁阻。

181.所述研磨套隔磁槽2181的宽度t'、深度d'和相邻研磨套隔磁槽的间距一方面需满足所述第一螺旋槽工作面2111对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨套磁场的磁力线2171优先通过与所述第一螺旋槽工作面2111发生接触的滚珠。

182.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动且所述长条状磁性结构227沿所述扫描路径b1或扫描路径b2嵌装于所述研磨条22的实体内部时,如图2

‑

4所示,所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2未嵌入长条状非导磁材料,但在背对所述研磨条沟槽工作面的研磨条22的实体的内腔一侧沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽2281,以增加所述研磨条磁场的磁力线2271通过所述研磨条22在所述研磨条沟槽工作面处的实体的磁阻。图2

‑

4示出了所述研磨条沟槽是所述直线沟槽的例子。

183.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动且所述长条状磁性结构227'沿所述扫描路径b1或扫描路径b2嵌装于所述研磨条安装座12相对所述研磨条22的背面的表面层的中部时,如图2

‑

8所示,所述研磨条沟槽工作面沿所述扫描路径b1或扫描路径b2未嵌入长条状非导磁材料,但在背对所述研磨条沟槽工作面的研磨条22的背面沿所述扫描路径b1或扫描路径b2设置有一条或多条长条状研磨条隔磁槽2281,以增加所述研磨条磁场的磁力线2271通过所述研磨条22在所述研磨条沟槽工作面处的实体的磁阻。

184.所述研磨条隔磁槽228的宽度t'、深度d'和相邻研磨条隔磁槽的间距一方面需满足所述研磨条沟槽工作面对结构强度和刚度的要求,另一方面应保证研磨加工时在所述研磨加工区域的研磨条磁场的磁力线2271优先通过与所述研磨条沟槽工作面发生接触的滚珠。

185.方法实施例1:一种用于滚珠的滚动表面精加工的方法。

186.所述方法采用如设备实施例1所述的设备,用于所述滚珠的滚动表面批量循环精加工。

187.采用游离磨粒研磨方式或者固结磨粒研磨方式。

188.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,分别选择所述研磨条沟槽工作面的材料和所述第一螺旋槽工作面2111的材料,使得在研磨加工工况下所述第一螺旋槽工作面2111的材料与所述滚珠的材料组成的摩擦副对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述研磨条沟槽工作面的材料与所述滚珠的材料组成的摩擦副对所述滚珠绕自身轴线旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线连续旋转。其中,采用固结磨粒研磨时,所述研磨条沟槽工作面由固结磨粒材料制成。采用游离磨粒研磨且所述研磨条沟槽工作面的材料选择聚四氟乙烯、所述第一螺旋槽工作面2111的材料选择聚甲基丙烯酸甲酯或者铸铁时,可实现gcr15、g20crni2moa、cr4mo4v等材质的滚珠绕自身轴线连续旋转。

189.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,分别选择所述研磨条沟槽工作面的材料和所述第一螺旋槽工作面2111的材料,使得在研磨加工工况下所述研磨条沟槽工作面的材料与所述滚珠的材料组成的摩擦副对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述第一螺旋槽工作面2111的材料与所述滚珠的材料组成的摩擦副对所述滚珠绕自身轴线旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线连续旋转。其中,采用固结磨粒研磨时,所述第一螺旋槽工作面2111由固结磨粒材料制成。采用游离磨粒研磨且所述第一螺旋槽工作面2111的材料选择聚四氟乙烯、所述研磨条沟槽工作面的材料选择聚甲基丙烯酸甲酯或者铸铁时,可实现gcr15、g20crni2moa、cr4mo4v等材质的滚珠绕自身轴线连续旋转。

190.如图1

‑

10(a)、图1

‑

10(b)、图1

‑

11、图1

‑

12(a)和图1

‑

12(b)所示,研磨加工时,对于研磨条组件回转型主机,所述研磨条组件在所述研磨条组件回转驱动部件的驱动下绕研磨条组件的轴线223相对于所述研磨套21作回转运动;对于研磨套回转型主机,所述研磨套21在所述研磨套回转驱动部件的驱动下绕研磨套的轴线213相对于所述研磨条组件作回转运动。

191.所述研磨条组件在所述径向扩张机构的驱动下沿所述研磨条组件的径向向所述研磨套21的内表面趋进、扩张加载,并对分布于所述第一螺旋槽211内的滚珠施加工作压力,参见图1

‑

9(a)、图1

‑

9(b)、图1

‑

9(c)、图1

‑

9(d)、图1

‑

9(e)、图1

‑

9(f)、图1

‑

10(a)、图1

‑

10(b)、图1

‑

12(a)和图1

‑

12(b)。

192.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,对于研磨条组件回转型主机,当所述研磨条沟槽是所述直线沟槽221时,如图1

‑

10(b)所示,所述往复运动系统驱动所述研磨条组件与所述研磨套21沿所述研磨条组件的轴线223作相对往复直线运动;当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统驱动所述研磨条组件与所述研磨套21沿所述研磨条组件的轴线223作相对往复直线运动或者绕所述研磨条组件的轴线223作相对往复螺旋运动,以驱动所述滚珠绕自身轴线往复旋转。对于研磨套回转型主机,当所述研磨条沟槽是所述直线沟槽221时,如图1

‑

12(b)所示,所述往复运动系统驱动所述研磨条组件与所述研磨套21沿所述研磨条组件的轴线223作相对往复直线运动,当所述研磨条沟槽是所述第二螺旋槽时所述往复运动系统驱动所述研磨条组件与所述研磨套21沿所述研磨条组件的轴线223作相对往复直线运动或者绕所述研磨条组件的轴线223作相对往复螺旋运动,以驱动所述滚珠绕自身轴线往复旋转。

193.如图1

‑

11所示,对于研磨条组件回转型主机,一个队列的滚珠相对于所述研磨条组件由近及远排布在设置于所述第一螺旋槽211的入口处的送料单元的送料通道431内,所述队列为相邻滚珠之间滚动表面对滚动表面的串行队列,其中离所述研磨条组件最近的即将进入在所述研磨条组件回转过程中与所述送料通道431相对的研磨条沟槽的滚珠依托于相邻两个研磨条22之间的可扩展支撑件226。随着所述研磨条组件相对于所述研磨套21回转,当所述研磨条组件的任一研磨条沟槽与所述送料通道431相对时,依托于所述可扩展支撑件226的滚珠在重力作用和/或者送料单元43的推动下进入所述研磨条沟槽。所述研磨条组件相对于所述研磨套21继续回转,所述滚珠在所述研磨条沟槽工作面的推挤作用下经过所述第一螺旋槽211的入口进入所述第一螺旋槽211,从而进入由所述第一螺旋槽工作面2111与所述研磨条沟槽工作面合围而成的研磨加工区域。图1

‑

11所示为卧式研磨条组件回转型主机的滚珠进入研磨加工区域的例子。

194.如图1

‑

12(a)和图1

‑

12(b)所示,对于研磨套回转型主机,在所述送料单元43的作用下,在任一研磨条沟槽的送料等待区225沿所述研磨条沟槽布置一个滚珠,所述滚珠在所述送料等待区225与所述研磨条沟槽工作面的接触关系相同于在研磨加工区域与所述研磨条沟槽工作面的接触关系。在所述第一螺旋槽211的入口端所述第一螺旋槽211被所述研磨套21的端面截断后暴露在所述端面的第一螺旋槽工作面2111记为引导面215。随着所述研磨套21相对于所述研磨条组件回转,当任一第一螺旋槽211的引导面215相对所述研磨条沟槽的送料等待区225时,位于所述送料等待区225的滚珠在重力作用和/或者送料单元43的推动下沿所述研磨条沟槽工作面和引导面215进入所述第一螺旋槽211的入口。所述研磨套21相对于所述研磨条组件继续回转,一方面所述滚珠在所述研磨条沟槽工作面的推挤作用下经过所述入口进入所述第一螺旋槽211,从而进入由所述第一螺旋槽工作面2111与研磨条沟槽工作面合围而成的研磨加工区域;另一方面在所述送料单元43的作用下下一个滚珠进入所述送料等待区225,等待所述引导面215或下一个第一螺旋槽211的引导面215与所述研磨条沟槽相对时经过所述第一螺旋槽211的入口进入所述第一螺旋槽211。图1

‑

12(a)和图1

‑

12(b)所示为立式研磨套回转型主机的滚珠进入研磨加工区域的例子。

195.处于所述研磨加工区域内的滚珠的滚动表面32分别与所述第一螺旋槽工作面2111发生线接触和与所述研磨条沟槽工作面发生线接触,参见图1

‑

5和图1

‑

8。在所述第一螺旋槽工作面2111或者研磨条沟槽工作面的摩擦驱动下,所述滚珠绕自身轴线作旋转运动。与此同时,在所述第一螺旋槽工作面2111和研磨条沟槽工作面的推挤作用下,所述滚珠分别沿所述研磨条沟槽和第一螺旋槽211移动。所述滚珠的滚动表面32与所述第一螺旋槽工作面2111和研磨条沟槽工作面发生相对滑动,从而实现对所述滚珠的滚动表面32的研磨加工。同时所述滚珠贯穿通过所述第一螺旋槽211并从所述第一螺旋槽211的出口脱离所述研磨加工区域。

196.脱离所述研磨加工区域的滚珠从所述第一螺旋槽211的出口,顺次经由所述收集单元41、整理单元42和送料单元43,再次经过所述螺旋211的槽入口进入所述研磨加工区域,如此不断循环直至整个批次的滚珠达到指定的技术指标。

197.所述方法的具体步骤如下:

198.步骤一、启动所述径向扩张机构,使所述研磨条组件沿其径向向所述研磨套21的内表面趋进,至所述第一螺旋槽211与所述研磨条沟槽的每一交会处的研磨加工区域的空

间能够且仅能够容纳一个滚珠。

199.步骤二、启动所述研磨条组件回转驱动部件或者研磨套回转驱动部件,使所述研磨条组件与所述研磨套21以0~10rpm的初速度相对回转。当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,同时启动所述往复运动系统。

200.步骤三、启动所述传输子系统、整理单元42和送料单元43。调整所述送料单元43的送料速度使之与所述研磨条组件与所述研磨套21的相对回转初速度相匹配。调整所述传输子系统的传输速度和所述整理单元42的整理速度使之与所述送料单元43的送料速度相匹配。从而建立所述滚珠在所述研磨条组件和研磨套21之间沿所述第一螺旋槽211的螺旋移动与经由所述外循环系统的收集、整理和送料的封闭循环。

201.步骤四、调整所述研磨条组件与所述研磨套21的相对回转速度至5~60rpm的工作回转速度,调整所述送料单元43的送料速度至工作送料速度使之与所述研磨条组件与所述研磨套21的工作回转速度相匹配,调整所述传输子系统的传输速度和所述整理单元42的整理速度,使得所述外循环系统中的收集单元41、整理单元42、送料单元43和传输子系统各处的滚珠的存量匹配、外循环顺畅有序。

202.步骤五、对所述研磨加工区域加注研磨液。

203.步骤六、包括:

204.1)调整所述径向扩张机构,使所述研磨条组件沿其径向向所述研磨套21的内表面进一步趋进,至所述研磨加工区域内的滚珠的滚动表面32分别与所述研磨条沟槽工作面和第一螺旋槽工作面2111发生线接触。

205.2)调整所述径向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加0.5~2n的初始压力。

206.所述滚珠在所述第一螺旋槽工作面2111或者研磨条沟槽工作面的摩擦驱动下绕自身轴线作旋转运动,同时在所述第一螺旋槽工作面2111和研磨条沟槽工作面的推挤作用下分别沿所述研磨条沟槽和第一螺旋槽211移动。所述滚珠的滚动表面32与所述第一螺旋槽工作面2111和研磨条沟槽工作面发生相对滑动,所述滚珠的滚动表面32开始经受所述第一螺旋槽工作面2111和研磨条沟槽工作面的研磨加工。

207.步骤七、随着研磨加工过程稳定运行,进一步调整所述径向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加2~50n的工作压力。所述滚珠保持步骤六的与所述第一螺旋槽工作面2111和研磨条沟槽工作面的接触关系、绕自身轴线的旋转运动以及沿所述研磨条沟槽和第一螺旋槽211的运动关系,所述滚动表面32继续经受所述第一螺旋槽工作面2111和研磨条沟槽工作面的研磨加工。

208.步骤八、经过一段时间的研磨加工后,对所述滚珠进行抽检;当所述滚动表面32的表面质量、形状精度和尺寸一致性尚未达到技术要求时,继续本步骤的研磨加工。当所述滚动表面32的表面质量、形状精度和尺寸一致性达到技术要求时,进入步骤九。

209.步骤九、逐渐减小对所述滚珠施加的压力并最终至零。停止所述整理单元42、送料单元43和传输子系统运行,调整所述研磨条组件与所述研磨套21的相对回转速度至零。对于步骤二中已启动所述往复运动系统的情况,停止所述往复运动系统运行。停止对所述研磨加工区域加注研磨液。所述研磨条组件沿其径向退回到非工作位置。

210.方法实施例2:一种用于铁磁性材质(如gcr15、g20crni2moa、cr4mo4v等)的滚珠的

滚动表面精加工的方法。

211.所述方法与方法实施例1所述的方法的主要不同之处在于:

212.所述方法采用如设备实施例2或设备实施例3所述的设备,用于铁磁性材质的滚珠的滚动表面批量循环精加工。

213.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,通过调整所述圆筒状磁性结构的研磨套磁场的磁场强度,使所述第一螺旋槽工作面2111对所述滚珠产生足够强的磁吸力,以使所述第一螺旋槽工作面2111对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述研磨条沟槽工作面对所述滚珠绕自身轴线旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线连续旋转,参见图2

‑

1(a)、图2

‑

1(b)、图2

‑

2(a)、图2

‑

2(b)、图2

‑

5、图2

‑

6和图2

‑

9(a)。

214.当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,通过调整所述长条状磁性结构的研磨条磁场的磁场强度,使所述研磨条沟槽工作面对所述滚珠产生足够强的磁吸力,以使所述研磨条沟槽工作面对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述第一螺旋槽工作面2111对所述滚珠绕自身轴线31旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线连续旋转,参见图2

‑

3、图2

‑

4、图2

‑

7、图2

‑

8和图2

‑

9(b)。

215.其中,所述方法的具体步骤与方法实施例1所述的方法的具体步骤的不同之处在于:

216.步骤三、启动所述传输子系统、整理单元42、送料单元43和退磁单元44。调整所述送料单元43的送料速度使之与所述研磨条组件与所述研磨套21的相对回转初速度相匹配。调整所述传输子系统的传输速度和所述整理单元42的整理速度使之与所述送料单元43的送料速度相匹配。从而建立所述滚珠在所述研磨条组件和研磨套21之间沿所述第一螺旋槽211的螺旋移动与经由所述外循环系统的收集、整理和送料的封闭循环。

217.步骤六、其中的:

218.2)调整所述径向扩张机构,对分布于所述研磨加工区域内的每个滚珠平均施加0.5~2n的初始压力。

219.当所述滚珠绕自身轴线旋转由所述第一螺旋槽工作面2111摩擦驱动时,所述圆筒状磁性结构进入工作状态,调整所述圆筒状磁性结构的研磨套磁场的磁场强度,使得所述第一螺旋槽工作面2111对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述研磨条沟槽工作面对所述滚珠绕自身轴线旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线作旋转运动;当所述滚珠绕自身轴线旋转由所述研磨条沟槽工作面摩擦驱动时,所述长条状磁性结构进入工作状态,调整所述长条状磁性结构的研磨条磁场的磁场强度,使得所述研磨条沟槽工作面对所述滚珠绕自身轴线旋转所产生的滑动摩擦驱动力矩大于所述第一螺旋槽工作面2111对所述滚珠绕自身轴线旋转所产生的滑动摩擦阻力矩,从而驱动所述滚珠绕自身轴线作旋转运动。与此同时,在所述第一螺旋槽工作面2111和研磨条沟槽工作面的推挤作用下所述滚珠分别沿所述研磨条沟槽和第一螺旋槽211移动。所述滚珠的滚动表面32与所述第一螺旋槽工作面2111和研磨条沟槽工作面发生相对滑动,所述滚珠的滚动表面32开始经受所述第一螺旋槽工作面2111和研磨条沟槽工作面的研磨加工。

220.步骤九、逐渐减小对所述滚珠施加的压力并最终至零。停止所述整理单元42、送料

单元43和传输子系统运行,调整所述研磨条组件与所述研磨套21的相对回转速度至零。对于步骤二中已启动所述往复运动系统的情况,停止所述往复运动系统运行。所述圆筒状磁性结构或长条状磁性结构切换至非工作状态。停止退磁单元44运行。停止对所述研磨加工区域加注研磨液。所述研磨条组件沿其径向退回到非工作位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。