1.本发明属于环保领域,涉及脱砷方法,具体涉及一种从黑铜泥中回收铜及直接固化砷的方法。

背景技术:

2.铜电解精炼过程中,随着电解的进行,电解液中的杂质(砷、锑、铋等)不断累积,当达到一定浓度后在阴极析出,从而影响阴极铜的质量。因此,为避免上述现象发生,需定期净化电解液。目前最常用的净化方法为电积法,净化时,砷、锑、铋、铜等在阴极析出,生成黑色的泥状物即为黑铜泥。

3.黑铜泥中含有15~30%的砷、1~6%的碲和40~60%的铜,传统的处理方式是返回火法工序,砷在熔炼系统中恶性循环,降低阴极铜质量,增加能耗,恶化工作环境,最终富集在烟灰、漂浮阳极泥等高危固体废弃物中。因此,需要对砷进行开路处理,使其生成具有经济价值的产品或者稳定的化合物。

4.黑铜泥中砷的开路处理包括火法工艺和湿法工艺,目前以湿法工艺为主。火法工艺有焙烧法、真空碳还原法等,主要是在高温下将砷转化为易挥发的砷化物,从黑铜泥中分离回收。火法工艺适应性强、流程短,但是存在反应能耗高,设备要求严格,安全隐患大,工作环境不理想等问题,不适宜综合处理黑铜泥。

5.湿法工艺主要包括酸浸法、碱浸法、氧压酸浸法、氧压碱浸法以及焙烧—浸出法。砷以砷酸(盐)、亚砷酸(盐)的形式进入溶液,随后经还原或固化工艺制备三氧化砷、砷酸铜、砷酸钙、臭葱石等砷化物。cn103290221a公布了一种氧化酸浸—硫化碱浸同时回收铜、砷、锑的方法,该方法产出的砷酸铜、砷酸钠可以用于制备木材防腐剂,但是由于目前市场需求很小,经济价值并不高。另外,该方法的三段浸出工序交替使用酸碱,试剂消耗量大,工艺复杂。cn110643815a公布了一种黑铜泥中砷无害化处理的方法,该方法通过氧化酸浸—中和沉砷—臭葱石固化沉砷等工序,使砷转化为可堆存的砷酸钙和臭葱石,但是工艺繁琐,试剂消耗量大,成本大。

6.针对黑铜泥处理工艺存在的有价金属回收率低、工艺复杂、砷产品经济价值低、砷固化物不稳定等问题,本发明旨在提供一种流程短、成本低、铜的浸出率高及砷固化物稳定的方法。本发明直接使用硫酸铁/硫酸混合溶液对黑铜泥进行氧压酸浸处理,仅需一道工序即可制备砷固化物,流程短、试剂消耗量少、成本低。另外,有价金属铜的浸出率高,电极铜纯度高,砷转变的臭葱石性质稳定,砷固化物可以安全堆存。

技术实现要素:

7.针对现有黑铜泥处理工艺存在的不足,本发明旨在提供一种流程短、成本低、铜的浸出率高及砷固化物稳定的方法。

8.为了实现上述目的,本发明提供一种从黑铜泥中回收铜及直接固化砷的方法,步骤如下:将黑铜泥与硫酸铁

‑

硫酸混合溶液按照铁砷摩尔比1.4

‑

1.6:1、液固比10

‑

20:1均匀

混合,置入高压釜内,在浸出温度160

‑

180℃,搅拌桨转速500

‑

800r/min,氧分压1.5

‑

2.5mpa的条件下浸出2

‑

10h,浸出结束后,停止通氧,液固分离,得浸出渣(臭葱石)和浸出液,浸出液经电积处理得铜单质。

9.所述液固比为10

‑

20:1,液固比为硫酸铁

‑

硫酸混合溶液体积与黑铜泥的质量之比,单位为ml/g;

10.所述硫酸铁

‑

硫酸混合溶液中硫酸浓度为0.6

‑

0.8mol/l;

11.进一步的,所述混合溶液的硫酸的浓度是0.5mol/l;所述铁砷摩尔比为1.4

‑

1.5:1,铁砷摩尔比为铁(iii)的摩尔量与砷的摩尔量之比;

12.所述浸出温度为160

‑

170℃;

13.所述氧分压为1.5

‑

2.2mpa;

14.所述浸出时间为2

‑

8h;

15.所述搅拌桨转速为500

‑

700r/min。

16.进一步的,所述液固比为10

‑

12:1(ml/g);

17.所述铁砷摩尔比为1.5:1;

18.所述浸出温度为160

‑

165℃;

19.所述氧分压为1.5

‑

2.0mpa;

20.所述浸出时间为2

‑

5h;

21.所述搅拌桨转速为500

‑

600r/min。

22.优选地,所述浸出温度为180℃。

23.优选地,所述硫酸溶液浓度为0.8mol/l。

24.优选地,所述氧分压为1.5mpa。

25.优选地,所述铁砷摩尔比为1.6:1。

26.优选地,所述液固比为10:1。

27.所述黑铜泥原料的主要成分为:as 10

‑

35%,cu 15

‑

45%,te 1

‑

5%,sb 0.4

‑

0.8%,bi0.4

‑

0.8%。

28.本发明的技术方案是直接使用硫酸铁

‑

硫酸混合溶液对黑铜泥进行氧压浸出与固化,仅需一道工序即可制备砷固化物及提取有价金属。首先,原料中的砷、铜进入溶液;其次,溶液中的砷和铁形成性质稳定的砷固化物(臭葱石);最后,砷进入浸出渣中,铜富集于浸出液中,从而完成铜砷的有效分离。

29.本发明的技术方案相比以往的技术优势如下:

30.(1)本发明使用硫酸铁

‑

硫酸混合溶液对黑铜泥进行氧压浸出与固化,不同于以往的氧化酸浸、固化沉砷工艺,本发明仅需一道工序即可制备砷固化物,完成铜砷分离,流程简短,成本低;

31.(2)本发明中砷固化率最高可达91.09%,砷固化物(臭葱石)性质稳定,毒性浸出液中砷浓度最低可至1.42mg/l,小于gb5085.3

‑

2007要求的5mg/l,砷固化物可以安全堆存,解决了砷危害环境的问题。

32.(3)本发明中铜的浸出率最高可达99.02%,而浸出液中残留的砷的浓度低于2.5g/l,该溶液可直接用于电积,且电积铜纯度可达4n级。

附图说明

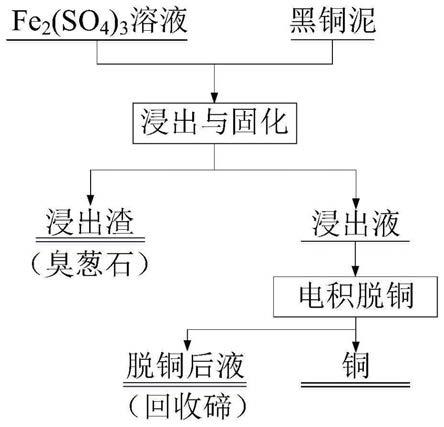

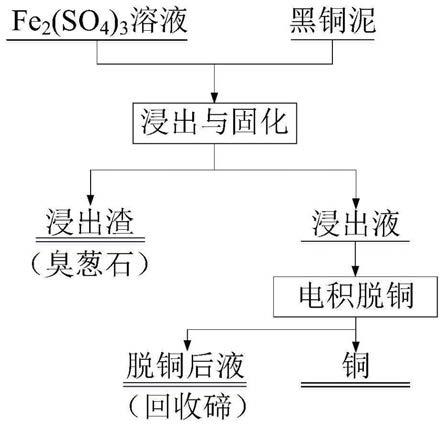

33.图1本发明实施例的工艺流程图。

34.具体实施方法

35.以下实施例用于说明本发明,但不用来限制本发明的范围。

36.以下实施例从黑铜泥中回收铜及直接固化砷的方法工艺流程图可参考图1。

37.实施例1

38.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

39.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比10:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速500r/min,氧分压1.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

40.经检测:砷固化率91.09%,铜浸出率99.02%。

41.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

42.经检测:砷浓度为1.6(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

43.实施例2

44.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

45.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比20:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速500r/min,氧分压2.0mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

46.经检测:砷固化率89.09%,铜浸出率97.82%。

47.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

48.经检测:砷浓度为1.58(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

49.实施例3

50.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

51.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比10:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速500r/min,氧分压2.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

52.经检测:砷固化率88.66%,铜浸出率96.00%。

53.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进

行毒性分析。

54.经检测:砷浓度为1.62(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

55.实施例4

56.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

57.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比10:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度160℃,搅拌桨转速500r/min,氧分压1.5mpa的条件下浸出10h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

58.经检测:砷固化率89.34%,铜浸出率94.81%。

59.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

60.经检测:砷浓度为1.42(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

61.实施例5

62.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

63.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.4:1、液固比10:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速500r/min,氧分压1.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

64.经检测:砷固化率89.35%,铜浸出率97.54%。

65.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

66.经检测:砷浓度为1.60(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

67.实施例6

68.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

69.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比10:1(ml/g)配制硫酸浓度为0.8mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速800r/min,氧分压1.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

70.经检测:砷固化率88.42%,铜浸出率95.72%。

71.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

72.经检测:砷浓度为1.56(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

73.实施例7

74.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

75.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.6:1、液固比10:1(ml/g)配制硫酸浓度为0.6mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度180℃,搅拌桨转速500r/min,氧分压1.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得稳定的砷固化物(臭葱石),浸出液经电积脱铜后可得4n级单质铜。

76.经检测:砷固化率89.53%,铜浸出率93.07%。

77.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

78.经检测:砷浓度为1.75(mg/l),低于5(mg/l),满足gb5085.3

‑

2007的要求。

79.对比例1

80.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

81.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1:1、液固比5:1(ml/g)配制硫酸浓度为0.3mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度150℃,搅拌桨转速300r/min,氧分压1mpa的条件下浸出1h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得砷固化物(臭葱石),浸出液经电积脱铜后可得单质铜。

82.经检测:砷固化率16.35%,铜浸出率73.61%。

83.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

84.经检测:砷浓度为102.6(mg/l),高于5(mg/l),不满足gb5085.3

‑

2007的要求。

85.对比例2

86.以国内某铜冶炼厂黑铜泥为例,原料主要成分为:as 22.5%,cu 42.7%,te 3.69%,sb0.62%,bi 0.64%,采用如下步骤进行处理:

87.(1)氧压酸浸:取10g黑铜泥,按照铁砷摩尔比1.2:1、液固比10:1(ml/g)配制硫酸浓度为0.3mol/l的fe2(so4)3溶液,将黑铜泥与该溶液均匀混合。将混合料液加入高压釜内,在浸出温度160℃,搅拌桨转速500r/min,氧分压1.5mpa的条件下浸出2h。浸出结束后,停止通氧,待水冷降温后取出浆料进行液固分离,浸出渣经洗涤、干燥后可得砷固化物(臭葱石),浸出液经电积脱铜后可得单质铜。

88.经检测:砷固化率35.52%,铜浸出率85.34%。

89.(2)稳定性分析:浸出渣经tclp醋酸缓冲溶液浸出后参照gb5085.3

‑

2007对液体进行毒性分析。

90.经检测:砷浓度为67.18(mg/l),低于5(mg/l),不满足gb5085.3

‑

2007的要求。虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。