1.本发明涉及金属增材制造技术领域,尤其涉及一种静磁场下增材制造铝合金的方法及装置。

背景技术:

2.铝合金是目前市场上被广泛应用的重要结构材料和轻金属材料,其密度较小,为2.63~2.85g/cm3,有着良好的力学性能和较高的比强度,其比强度比钢要高,甚至接近于高强钢,并且有着良好的铸造性能和可加工性能,良好的抗腐蚀性能,优良的导电导热性能,因此在航空、航天、汽车,军事、电力电子和石油化工等方面有着广泛的应用和发展潜力。根据其成分和生产加工方式的不同可以将其分为变形铝合金和铸造铝合金。变形铝合金分为防锈铝合金、锻造铝合金、硬铝合金和超硬铝合金,其塑性和加工性能好,可制成各种型材。铸造铝合金主要分为al

‑

si系合金、al

‑

cu系合金和其他铸造铝合金,其流动性能好。但是对于传统的制造方法,其对于复杂结构件的生产十分的困难。

3.目前,使用激光增材技术生产铝合金零件,满足了其高精度、结构轻量化、性能复合化等要求,使其更好地应用于航空、航天等领域。4xxx的al

‑

si因其凝固温度范围窄,在增材制造过程中,不易产生裂纹等缺陷,因此,其有较好的成形性能,但其屈服强度水平方向在290

±

20mpa,垂直方向上在260

±

10mpa,延伸率水平方向在8

±

2%,垂直方向在6

±

2%,相对于其它系列的高强铝合金来说,其强度和塑性都较低。但是针对于高强铝合金来说,在增材制造过程中容易产生热裂纹等缺陷,极大的限制了其应用。现有报道中大多在铝合金中加入稀土元素,如sc、zr等,通过凝固过程使一次纳米颗粒的析出,促进非均匀形核,从而提高其等轴晶的比例,等轴晶相比于柱状晶有更好的适应应力应变和抵抗裂纹扩展的能力,从而达到消除裂纹的目的。但是由于稀土元素其价格昂贵,大大增加了生产成本。

4.因此,需要一种能够改变铝合金在增材制造过程中凝固行为,从而获得晶粒细化且等轴晶占比高、无裂纹等缺陷、致密性好、性能优异的铝合金的制备方法。

技术实现要素:

5.本发明的目的在于提供一种静磁场下增材制造铝合金的方法及装置,本发明提供的方法制备的铝合金具有晶粒细小,等轴晶占比提高的组织特性,从而能够获得无裂纹、致密度高、力学性能优的铝合金零件,可以更好的用于航空、航天等领域中。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种静磁场下3d打印铝合金的方法,按照铝合金成型件的三维立体数据对预合金粉末进行3d打印,得到铝合金;所述3d打印在静磁场中进行;所述3d打印的参数为:激光扫描速度为800~1600mm/s,激光功率为270~370w,扫描间距为75μm~100μm,层厚为20~40μm,扫描策略为六边形策略。

8.优选地,所述3d打印的参数为:激光扫描速度为1000~1400mm/s,激光功率为300~350w,扫描间距为80μm~90μm,层厚为25~35μm,扫描策略为六边形策略。

9.优选地,所述静磁场的方向平行于3d打印的方向。

10.优选地,所述静磁场为稳恒磁场,所述静磁场的强度为0.1~0.3t。

11.优选地,所述3d打印中使用的预合金粉末为球形或近球形铝合金粉末,所述预合金粉末的粒径分布范围为15~53μm。

12.优选地,所述3d打印在保护气氛中进行,所述保护气氛中的氧含量小于500ppm。

13.本发明提供了一种静磁场下3d打印铝合金的装置,其特征在于,所述装置的内部设有磁体装置,所述磁体装置包括静磁体。

14.优选地,所述静磁体的数量为一个。

15.优选地,所述3d打印铝合金的装置包括:基板工装、铝合金基板、磁体装置、升降台、激光器、铺粉装置、成型腔室、水冷系统、数控系统和气体循环系统;

16.所述基板工装、铝合金基板、磁体装置、升降台和铺粉装置位于成型腔室内部;所述静磁体设置于铝合金基板的下方;

17.所述数控系统的行进系统位于成型腔室内部,所述数控系统控制升降台、铺粉装置和激光器发出的激光的路径;所述数控系统的操作台位于成型腔室外部;

18.所述激光器位于成型腔室外部,激光穿过成型腔室上的透镜聚焦在打印平面上;所述水冷系统通过管道与激光器相连接;

19.所述气体循环系统位于成型腔室外部,通过管道与成型腔室相连接。

20.优选地,所述激光器为co2气体激光器、yag固体激光器、光纤激光器或半导体激光器。

21.本发明提供了一种静磁场下3d打印铝合金的方法,按照铝合金成型件的三维立体数据对预合金粉末进行3d打印,得到铝合金;所述3d打印在静磁场中进行;所述3d打印的参数为:激光扫描速度为800~1600mm/s,激光功率为270~370w,扫描间距为75μm~100μm,层厚为20~40μm,扫描策略为六边形策略。本发明采用3d打印的方式制备铝合金,通过优化打印过程中的参数,能够进一步提高铝合金的力学性能;制备铝合金时通过施加外部静磁场来进一步改善合金内部的组织形态,细化铝合金内部的晶粒组织,提高铝合金中等轴晶的占比,同时提高铝合金的致密性,减少残余应力和气孔,获得更高的力学性能,减少后续热处理可能会带来的开裂风险;采用3d打印技术制备铝合金具有结构轻量化,柔性高,强度高,材料利用率高,生产周期短等特点,并且施加静磁场后铝合金中的凝固组织变得更细小,等轴晶的占比得到大大提高。实施例的结果显示,采用本发明的方法制备的al

‑

12si铝合金的抗拉强度≥460mpa,屈服强度≥320mpa,延伸率≥8.0%,al

‑

4.9mn

‑

1.52mg

‑

0.57sc

‑

0.52zr合金的抗拉强度≥480mpa,屈服强度≥450mpa,延伸率≥22.0%,等轴晶占比超过60%。

附图说明

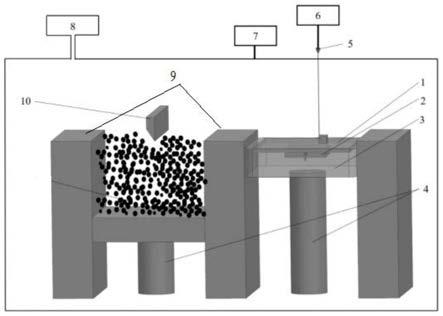

22.图1为本发明提供的3d打印装置的示意图;

23.图中,1为铝合金基板,2为磁体装置,3为基板工装,4为升降台,5为激光器,6为水冷系统,7为数控系统,8为气体循环系统,9为成型腔室,10为铺粉装置;

24.图2为本发明实施例3~4和对比例1使用的al

‑

12si预合金粉末的电镜图;

25.图3为本发明实施例5和对比例2使用的al

‑

4.9mn

‑

1.52mg

‑

0.57sc

‑

0.52zr预合金

粉末的电镜图;

26.图4为本发明对比例1制备的铝合金成型件的ct图;

27.图5为本发明对比例1制备的铝合金成型件的扫描电镜图;

28.图6为本发明实施例3制备的铝合金成型件的ct图;

29.图7为本发明实施例3制备的铝合金成型件的扫描电镜图;

30.图8为本发明实施例4制备的铝合金成型件的ct图;

31.图9为本发明实施例4制备的铝合金成型件的扫描电镜图;

32.图10为本发明对比例2制备的铝合金成型件的扫描电镜图;

33.图11为本发明实施例5制备的铝合金成型件的扫描电镜图。

具体实施方式

34.本发明提供了一种静磁场下3d打印铝合金的方法,按照铝合金成型件的三维立体数据对预合金粉末进行3d打印,得到铝合金;所述3d打印在静磁场中进行;所述3d打印的参数为:激光扫描速度为800~1600mm/s,激光功率为270~370w,扫描间距为75~100μm,层厚为20~40μm,扫描策略为六边形策略。

35.在本发明中,所述铝合金的成分优选为al

‑

12si或al

‑

4.9mn

‑

1.52mg

‑

0.57sc

‑

0.52zr。

36.本发明对所述铝合金成型件的三维立体数据的获得方式没有特殊的限定,采用本领域技术人员熟知的技术方案即可。本发明优选使用三维建模软件绘制铝合金成型件的.stl文件,再用magics软件对成型件绘制支撑,并使用剖分软件对铝合金成型件的三维立体数据按层厚进行二维切分,将三维立体数据转化为二维图形数据后载入到3d打印装置中。

37.在本发明中,所述3d打印在静磁场中进行。在本发明中,产生所述静磁场的装置优选为磁体装置,所述磁体装置优选包括至少一个静磁体。在本发明中,所述静磁场优选为稳恒磁场,所述静磁场的强度优选为0.1~0.3t,更优选为0.2t。在本发明中,所述静磁场的方向优选平行于3d打印的方向。本发明在磁场中进行3d打印,可以进一步改善合金内部的组织形态,细化晶粒,减少残余应力和气孔,获得更高的力学性能,减少后续热处理可能会带来的开裂风险。

38.在本发明中,所述3d打印的激光扫描速度为800~1600mm/s,优选为1000~1400mm/s,更优选为1100~1300mm/s,进一步优选为1200mm/s;所述3d打印的激光功率为270~370w,优选为300~350w,更优选为310~340w,进一步优选为320~330w;所述3d打印的扫描间距为75~100μm,优选为80~90μm,更优选为82~88μm,进一步优选为85μm;所述3d打印的层厚为20~40μm,优选为25~35μm,更优选为28~33μm,进一步优选为30μm;所述3d打印的扫描策略为六边形策略。本发明将3d打印的参数限定在上述范围内,可以进一步提高铝合金的力学性能。

39.在本发明中,所述3d打印优选在保护气氛中进行,所述保护气氛优选为惰性气氛,更优选为氩气;所述保护气氛中氧含量优选小于500ppm,更优选小于200ppm。本发明在保护气氛中进行3d打印,可以防止预合金粉末发生氧化以及球化、未融合等缺陷的产生。

40.在本发明中,所述3d打印中使用的预合金粉末优选为球形或近球形铝合金粉末,

更优选为球形铝合金粉末;所述预合金粉末的粒径分布范围优选为15~53μm,更优选为20~50μm,进一步优选为25~45μm。本发明将预合金粉末的形状和粒径限定在上述范围内,可以进一步使铝合金的结构致密。

41.在本发明中,所述预合金粉末在使用前优选进行烘干。本发明对所述预合金粉末的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

42.在本发明中,所述预合金粉末优选打印在铝合金基板上。在本发明中,所述铝合金基板优选为7075铝合金基板;所述铝合金基板的厚度优选为5~15mm,更优选为10mm。在本发明中,所述铝合金基板在使用之前优选进行喷砂处理。本发明通过对铝合金基板进行喷砂处理,可以防止其表面粗糙,影响打印质量。

43.本发明采用3d打印的方式制备铝合金,并且施加静磁场,可以使铝合金中的凝固组织变得更细小,等轴晶的占比得到大大提高。

44.本发明还提供了一种静磁场下3d打印铝合金的装置,所述装置的内部设有磁体装置,所述磁体装置包括静磁体。在本发明中,所述静磁体的数目优选为一个。在本发明的一个实施例中,所述静磁体设置于铝合金基板的下方。本发明将磁体装置设置于铝合金基板的下方,可以保证在打印过程中铺粉时不受影响,且保证打印过程中预合金化粉末受到的磁场作用相同,进一步改善合金内部的组织形态,减少残余应力,提高铝合金的力学性能。

45.如图1所示,在本发明的一个实施例中,所述3d打印铝合金的装置包括:铝合金基板1、磁体装置2、基板工装3、升降台4、激光器5、水冷系统6、数控系统7、气体循环系统8、成型腔室9和铺粉装置10;

46.所述铝合金基板1、磁体装置2、基板工装3、升降台4和铺粉装置10位于成型腔室9内部;

47.所述数控系统7的行进系统位于成型腔室9内部,所述数控系统7控制升降台4、铺粉装置10和激光器5发出的激光的路径;所述数控系统7的操作台位于成型腔室9外部;

48.所述激光器5位于成型腔室9外部,激光穿过成型腔室9上的透镜聚焦在打印平面上;所述水冷系统6通过管道与激光器5相连接;

49.所述气体循环系统8位于成型腔室9外部,通过管道与成型腔室9相连接。

50.在本发明的一个实施例中,所述铝合金基板1与基板工装3通过4个螺钉进行紧固。本发明通过上述方式可以使铝合金基板1与基板工装3结合更加牢固。

51.在本发明的一个实施例中,磁体装置2位于铝合金基板1的下方和基板工装3的内部,通过螺钉将铝合金基板1和基板工装3进行连接紧固,达到对磁体装置进行限位的目的。本发明通过上述方式安装,可以防止磁体装置与铺粉装置相吸,影响打印质量和破坏打印设备。

52.在本发明的一个实施例中,所述基板工装3通过吸盘与升降台4进行固定。

53.在本发明的一个实施例中,升降台4与数控系统7相连。本发明通过连接升降台和数控系统,可以根据预合金粉末的层厚控制升降高度。

54.在本发明中,所述激光器优选为co2气体激光器、yag固体激光器、光纤激光器或半导体激光器,更优选为光纤激光器。

55.在本发明中,所述铝合金基板1、磁体装置2、基板工装3、升降台4和铺粉装置10位于成型腔室内部;所述数控系统7的行进系统位于成型腔室9内部,用于控制升降台4和铺粉

装置10,数控系统7的操作台位于成型腔室9外部;所述铺粉装置10通过前后移动将粉末铺在铝合金基板1上,所述激光器5用于产生激光束并通过光纤输送到透镜上,通过透镜的折射,将激光束聚焦到铝合金基板1上形成熔池,同时也会熔化预合金粉末,水冷系统6通过管道接入激光器5中,保证其工作温度正常;磁体装置2通过对熔池施加平行于打印方向的磁场,对铝合金的激光选区熔化过程产生影响,所述气体循环系统8位于成型腔室9外部,通过管道与成型腔室9相连接,保证成型腔内氧气含量低于500ppm。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.一种静磁场下3d打印铝合金的装置,所述装置的内部设有磁体装置,所述磁体装置为静磁体。

59.实施例2

60.如图1所示,本实施例的3d打印铝合金的装置具有以下结构:铝合金基板1、磁体装置2、基板工装3、升降台4、激光器5、水冷系统6、数控系统7、气体循环系统8、成型腔室9和铺粉装置10;

61.所述铝合金基板1、磁体装置2、基板工装3、升降台4和铺粉装置10位于成型腔室9内部;

62.所述数控系统7的行进系统位于成型腔室9内部,所述数控系统7控制升降台4、铺粉装置10和激光器5发出的激光的路径;所述数控系统7的操作台位于成型腔室9外部;

63.所述激光器5位于成型腔室9外部,激光穿过成型腔室9上的透镜聚焦在打印平面上;所述水冷系统6通过管道与激光器5相连接;

64.所述气体循环系统8位于成型腔室9外部,通过管道与成型腔室9相连接;

65.所述铝合金基板1与基板工装3通过4个螺钉进行紧固;

66.磁体装置2位于铝合金基板1的下方和基板工装3的内部,通过螺钉将铝合金基板1与磁体装置2固定,然后将固定有磁体装置2的合金基板1与基板工装3紧固;

67.所述基板工装3通过吸盘与升降台4进行固定;

68.升降台4与数控系统7相连。

69.实施例3

70.铝合金基板的准备:选用7075铝合金作为铝合金基板材料,将其切割成120mm

×

120mm的板材,对该板材进行喷砂处理后使用乙醇清洗,获得表面平整干净的铝合金基板。

71.预合金粉末的准备:使用al

‑

12si的合金粉末,该合金粉末原子百分含量为:12%si,余量为al和不可避免的杂质,该合金粉末的粒度分布范围为15~53μm,d

50

为34.51μm;将该预合金粉末放入真空烘箱中,在45℃下烘烤5h,得到干燥的预合金粉末。

72.使用实施例2中3d打印铝合金的装置,所述装置中所选用的激光器为300w光纤激光器,激光波长为1070nm。

73.所述3d打印铝合金的方法,由以下步骤组成:

74.(1)将干燥的预合金粉末放入粉仓中;

75.(2)使用三维建模软件绘制铝合金成型件的.stl文件,并设定铝合金成型件的位置在磁体的最大磁场强度处,再用magics软件对成型件绘制支撑,并使用剖分软件对铝合金成型件的三维立体数据按层厚进行二维切分,将三维立体数据转化为二维图形数据后载入到3d打印装置的数控系统中;

76.(3)将磁体装置置于基板工装内部与铝合金基板下方,通过螺钉将铝合金基板和基板工装进行连接紧固,并达到对磁体装置进行限位,静磁场强度为0.2t;

77.(4)将紧固后的基板工装、磁体装置和铝合金基板置于右侧升降台上,并通过吸盘固定在升降台上;

78.(5)关闭成型腔室,向腔室内通入氩气,将氧含量降至500ppm以下,开启气体循环系统和水冷系统,准备开始激光选区熔化过程;

79.(6)设置3d打印的参数为:激光扫描速度1200mm/s,激光功率285w,扫描间距为100μm,扫描层厚30μm,扫描策略为六边形策略;

80.(7)打开铺粉装置,粉末下方的升降台上升90μm,铝合金基板下方的基板工装下降30μm,铺粉装置将粉末推至铝合金基板上方,铺粉装置返回至原位置,并将铝合金基板上的粉末进行压实;

81.(8)打开激光器,激光按设定的扫描路径行走,铝合金基板上的粉末熔化,在铝合金基板上形成一定大小的熔池,使铝合金基板与第一层粉末相连,形成铝合金成型件的第一层;

82.(9)重复步骤(7),打开激光器,激光按设定的扫描路径行走,形成一定大小的熔池,使第二层粉末与第一层粉末相连,形成铝合金成型件的第二层;

83.(10)重复步骤(9),直至得到铝合金成型件。

84.实施例4

85.实施例3步骤(3)中的静磁场强度改为0.1t,其他条件与实施例3相同。

86.实施例5

87.预合金粉末的准备:使用al

‑

4.9mn

‑

1.52mg

‑

0.57sc

‑

0.52zr的合金粉末,该合金粉末原子百分含量为:4.9%mn、1.52%mg、0.57%sc、0.52%zr,余量为al和不可避免的杂质,该合金粉末的粒度分布范围为15~53μm,d

50

为37.699μm;将该预合金粉末放入真空烘箱中,在45℃下烘烤5h,得到干燥的预合金粉末。

88.将步骤(6)中的激光扫描速度改为1000mm/s,扫描间距改为75μm,其他条件与实施例3相同。

89.对比例1

90.未施加磁场条件下3d打印的铝合金成型件,其他条件与实施例4相同。

91.对比例2

92.未施加磁场条件下3d打印的铝合金成型件,其他条件与实施例5相同。

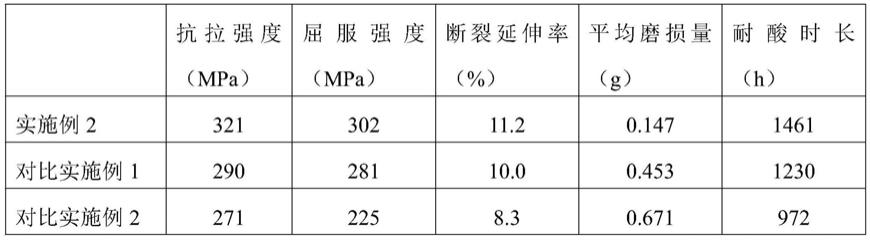

93.实施例3~5和对比例1~2制备的铝合金成型件的性能如表1所示:

94.表1实施例3~5和对比例1~2制备的合金成型件的性能

[0095] 屈服强度/mpa抗拉强度/mpa延伸率/%实施例3352.6

±

1.5474.4

±

1.89.7

±

0.3实施例4321.1

±

2.1468.9

±

1.48.6

±

0.5

实施例5452.7

±

1.1482.1

±

0.623.1

±

0.6对比例1312.5

±

1.7462

±

1.26.1

±

0.2对比例2418.6

±

0.8457.6

±

1.319.5

±

0.4

[0096]

根据实施例3、对比例1和实施例5、对比例2的对比可以看出,在3d打印过程中施加静磁场后,铝合金的屈服强度、抗拉强度和延伸率均有较大幅度的提高,其中,屈服强度提升幅度超过30mpa,抗拉强度提升幅度超过10mpa,延伸率提升幅度超过3%,说明静磁场可以提高铝合金的力学性能。

[0097]

通过实施例3和实施例4的对比可以看出,在一定范围内,磁场强度越高,对于铝合金力学性能的提升效果越好。

[0098]

对实施例3~5和对比例1~2中使用的预合金粉末进行电镜扫描,结果如图2和图3所示,图2为实施例3~4和对比例1中使用的al

‑

12si预合金粉末的电镜图,图3为实施例5和对比例2中使用的al

‑

4.9mn

‑

1.52mg

‑

0.57sc

‑

0.52zr预合金粉末的电镜图。由图2和图3可以看出,本发明使用的预合金粉末为球型或者近球形粉末,粉末周围有少量的卫星球,使预合金粉末具有较好的流动性,可以使预合金粉末制备的铝合金成型件的力学性能进一步提升。

[0099]

对本发明对比例1制备的铝合金成型件进行ct扫描,结果如图4所示。由图4可以看出,本发明对比例1制备的铝合金成型件较致密,有少量的孔隙。

[0100]

对本发明对比例1制备的铝合金成型件进行扫描电镜拍摄,结果如图5所示。由图5可以看出,本发明对比例1制备的铝合金成型件具有典型的枝晶生长形貌,经统计其蜂窝状枝晶间距约为356.5nm。

[0101]

对本发明实施例3制备的铝合金成型件进行ct扫描,结果如图6所示。由图6可以看出,本发明实施例3制备的铝合金成型件相对于对比例1制备的铝合金成型件的致密度更高,孔隙率更少。

[0102]

对本发明实施例3制备的铝合金成型件进行扫描电镜拍摄,结果如图7所示。由图7可以看出,本发明实施例3制备的铝合金成型件具有典型的枝晶生长形貌,经统计其蜂窝状枝晶间距约为299nm,相比于对比例1中未施加磁场制备的铝合金成型件,其枝晶间距明显的减少,晶粒得到了细化。

[0103]

对本发明实施例4制备的铝合金成型件进行ct扫描,结果如图8所示。由图8可以看出,本发明实施例4制备的铝合金成型件致密度介于实施例1和对比例1,可见,相对于0.2t的磁场强度,0.1t磁场强度对于改善铝合金的致密度较弱。

[0104]

对本发明实施例4制备的铝合金成型件进行扫描电镜拍摄,结果如图9所示。由图9可以看出,本发明实施例4制备的铝合金成型件具有典型的枝晶生长形貌,经统计其蜂窝状枝晶间距约为320.1nm,相比于对比例1中未施加磁场,其枝晶间距减少,晶粒得到了细化,和实施例1中施加0.2t磁场相比,枝晶间距增加,说明0.2t磁场强度更有利于细化晶粒。

[0105]

对本发明对比例2制备的铝合金成型件进行扫描电镜拍摄,结果如图10所示,通过image

‑

j统计,对比例2制备的铝合金成型件的等轴晶占比为55.7%。

[0106]

对本发明实施例5制备的铝合金成型件进行扫描电镜拍摄,结果如图11所示,通过image

‑

j统计,实施例5制备的铝合金成型件的等轴晶占比为60.6%,说明磁场产生的热电磁力对柱状晶有一个打断作用,促进了cet转变,使其等轴晶占比提高,力学性能提升。

[0107]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。