1.本发明涉及湿法脱硫技术领域,具体地说是一种镍阳极泥的湿法脱硫工艺。

背景技术:

2.镍阳极泥是湿法冶金生产电解镍后的产物,呈酸性,ph值一般为2

‑

3左右,富集了大量的矿石、精矿,具有很高的综合回收价值。由于镍阳极泥粒度不均,部分镍阳极泥还会存在板结情况,在湿法冶金中不仅会对管道和泵造成堵塞,会影响生产效率和增加维修成本,同时会影响有价元素的浸出效率,采用传统的湿法脱硫工艺效果较差。

3.镍阳极泥中硫含量70

‑

80%,其中90%为单质硫,因此必须进行脱硫处理,才能使有价金属进一步得到富集。冶金及化学化工中分离提取元素硫有很多简单的方法,大致可归纳为:溶解脱硫、热过滤脱硫和挥发脱硫。溶解脱硫主要是利用硫在有机溶剂中溶解度的巨大差异,但是该工艺由于有机溶剂易燃、易爆、易挥发,容易对人体造成危害,此外在交换器的冷表面上易形成硫壳。由于单质硫在硫化物中是可溶的,硫化铵在常温下可以溶解元素硫,硫作为多硫化物被浸出,然后将多硫化铵加热至95℃分解为s、nh3和h2s,该技术的一个主要缺点是nh3和h2s会散发出来而污染操作环境,因此必须做好密封。热过滤脱硫是将镍阳极泥加热至140

‑

150℃温度范围内,使其中的单质硫熔化,然后对熔液过滤分离,该法对设备要求高、能耗高,需对设备加热保温。挥发脱硫是利用元素硫的沸点低,在负压下加热至70℃就开始挥发,1h的挥发率可达95%,因硫在空气中易燃,挥发需在密封或惰性气氛中进行,对设备密封及气氛要求较高。综上所述,现有的脱硫工艺需要进一步改进。

技术实现要素:

4.本发明之目的是弥补上述之不足,向社会公开一种镍阳极泥的湿法脱硫工艺,其操作简单,设备要求低,脱硫效率高。

5.本发明的技术方案是这样实现的:一种镍阳极泥的湿法脱硫工艺,包括以下步骤:步骤一、将含单质硫的镍阳极泥加水进行湿式球磨,球磨同时加入亚硫酸钠固体;步骤二、向反应釜中加入亚硫酸钠固体和水,边搅拌边加热到105℃至110℃;步骤三、将湿式球磨后的镍阳极泥转移至反应釜中,搅拌反应30min至60min;步骤四、冷却到75℃至80℃后过滤,得到无色透明的脱硫滤液和脱硫渣,脱硫滤液用于生产硫代硫酸钠,脱硫渣进入镍的熔炼系统。

6.进一步优化本技术方案的措施是:作为改进,所述的步骤一中,加入水的质量与镍阳极泥质量比为2:1至3:1。

7.作为改进,所述的步骤一中,加入亚硫酸钠固体的质量为镍阳极泥质量的1%至2%。

8.作为改进,所述的步骤一中,湿式球磨的具体过程为:将镍阳极泥通过传送到输送至球磨机内,在球磨机进口加入水,球磨同时逐步加入亚硫酸钠固体,使球磨机出口液体呈中性。

9.作为改进,所述的步骤一中,球磨时间为20min至30min。

10.作为改进,所述的步骤二中,采用蒸汽加热。

11.作为改进,所述的步骤二中,加入的亚硫酸钠固体的质量为镍阳极泥质量的3倍至4倍。

12.作为改进,所述的步骤二中,加入水的质量与镍阳极泥质量比为5:1至6:1。

13.本发明与现有技术相比的优点是:(1)本发明针对镍阳极泥本身具有的热敏性、酸性、易结块等特点,采用添加亚硫酸钠的湿式球磨工艺,可以有效避免镍阳极泥中的硫磺发生爆炸,大大提高生产的安全性,此外亚硫酸钠溶液呈碱性可以中和镍阳极泥的强酸性,减少对球磨机造成腐蚀。

14.(2)本发明的湿法脱硫工艺,采用亚硫酸钠脱硫,工艺简单,设备要求低,环境友好,不会污染操作环境,物料成本低,脱硫效率高,工续衔接紧凑,球磨之后直接进入脱硫工序,避免了镍阳极泥烘干脱水的工序和干燥设备的投入。

附图说明

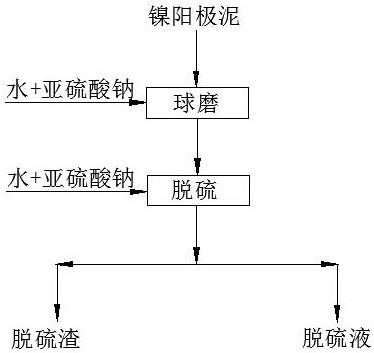

15.图1是本发明的工艺流程图。

具体实施方式

16.下面结合附图进一步详细描述本发明:如图1所示,一种镍阳极泥的湿法脱硫工艺,包括以下步骤:步骤一、将含单质硫的镍阳极泥加水进行湿式球磨:将镍阳极泥通过传送到输送至球磨机内,在球磨机进口加入水,球磨同时逐步加入亚硫酸钠固体,使球磨机出口液体呈中性;加入水的质量与镍阳极泥质量比为2:1至3:1,加入亚硫酸钠固体的质量为镍阳极泥质量的1%至2%;球磨时间为20min至30min;步骤二、向反应釜中加入亚硫酸钠固体和水,边搅拌边加热到105℃至110℃;加入的亚硫酸钠固体的质量为镍阳极泥质量的3倍至4倍,加入水的质量与镍阳极泥质量比为5:1至6:1;加热方式可采用蒸汽加热;步骤三、将湿式球磨后的镍阳极泥转移至反应釜中,搅拌反应30min至60min;步骤四、冷却到75℃至80℃后过滤,得到无色透明的脱硫滤液和脱硫渣,脱硫滤液用于生产硫代硫酸钠,脱硫渣进入镍的熔炼系统。

17.下面通过具体的实施例进一步加以阐述:实施例1一种镍阳极泥的湿法脱硫工艺,包括以下步骤:步骤一、将1吨镍阳极泥通过传送带转入球磨机内,加入2吨水,逐步加入10kg亚硫酸钠固体进行球磨30min,检测球磨机出口液体的ph值,使球磨机出口液体保持中性;步骤二、向反应釜加入3吨亚硫酸钠固体,6吨水,通蒸汽加热至105℃;步骤三、将球磨之后的镍阳极泥加入反应釜中,105℃搅拌反应40min;步骤四、冷却至80℃,过滤,得到无色透明的脱硫滤液和脱硫渣,脱硫滤液用于生产硫代硫酸钠,脱硫渣进入镍的熔炼系统。

18.实施例2

一种镍阳极泥的湿法脱硫工艺,包括以下步骤:步骤一、将1吨镍阳极泥通过传送带转入球磨机内,加入3吨水,逐步加入15kg亚硫酸钠固体进行球磨30min,检测球磨机出口液体的ph值,使球磨机出口液体保持中性;步骤二、向反应釜加入3.5吨亚硫酸钠固体,6吨水,通蒸汽加热至110℃;步骤三、将球磨之后的镍阳极泥加入反应釜中,110℃搅拌反应30min;步骤四、冷却至75℃,过滤,得到无色透明的脱硫滤液和脱硫渣,脱硫滤液用于生产硫代硫酸钠,脱硫渣进入镍的熔炼系统。

19.实施例3一种镍阳极泥的湿法脱硫工艺,包括以下步骤:步骤一、将1吨镍阳极泥通过传送带转入球磨机内,加入2.5吨水,逐步加入20kg亚硫酸钠固体进行球磨20min,检测球磨机出口液体的ph值,使球磨机出口液体保持中性;步骤二、向反应釜加入4吨亚硫酸钠固体,5吨水,通蒸汽加热至108℃;步骤三、将球磨之后的镍阳极泥加入反应釜中,108℃搅拌反应60min;步骤四、冷却至75℃,过滤,得到无色透明的脱硫滤液和脱硫渣,脱硫滤液用于生产硫代硫酸钠,脱硫渣进入镍的熔炼系统。

20.本发明的一种镍阳极泥的湿法脱硫工艺,针对镍阳极泥本身具有的热敏性、酸性、易结块等特点,先对镍阳极泥进行湿式球磨,并在球磨的同时,添加少量的亚硫酸钠,避免镍阳极泥中的硫磺发生爆炸,以提高生产的安全性,并保持球磨机出口液体呈中性,用亚硫酸钠溶液的碱性中和镍阳极泥的强酸性,减少镍阳极泥对球磨机的腐蚀,减少设备维护成本。先进行球磨处理,能够克服镍阳极泥粒度不均、易板结的缺点,保证后续的脱硫顺利、稳定进行。球磨后的镍阳极泥,无需进行烘干脱水,直接转移至反应釜内,再加水和亚硫酸钠固体进行脱硫,能够大大提高脱硫效率;采用亚硫酸钠脱硫,工艺简单,设备要求低,环境友好,不会污染操作环境,物料成本低。球磨和脱硫过程中,均添加是的亚硫酸钠,物料简单。

21.本发明的最佳实施例已被阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。