1.本发明属于粉末冶金领域,具体涉及一种高速钢粉末冶金制品的制备方法。

背景技术:

2.高速钢俗称锋钢,属于高碳高合金莱氏体钢,具有高硬度、高耐磨性和优良的红硬性,被广泛地应用于制造各种机床切削工具、航空高温轴承以及耐热耐磨零件等。目前高速钢的制备工艺主要有传统的铸造工艺、粉末冶金工艺等。传统铸造工艺由于其凝固速度缓慢,会产生偏析,从而生成大块的碳化物或网状碳化物,制约了高速钢性能的提高。而粉末冶金工艺可以有效地解决传统工艺的偏析问题,粉末高速钢碳化物细小均匀,强度、塑性和耐磨性相比铸造高速钢都有很大提升。

3.高速钢性能的好坏与其中合金元素的种类与含量密切相关,除了c以外,高速钢中主要合金元素有w、mo、v、cr和co等。c元素可以与合金元素形成碳化物,可以保证淬火后马氏体的硬度,提高机体强度。w在高速钢中可以产生大量w6c型碳化物,钉扎晶界,对淬火加热时奥氏体晶粒长大起到抑制作用,从而提高了淬火温度。mo在高速钢中的作用与w相似,生成的碳化物结构相似,因此mo和w可以互相取代。cr在高速钢中生成cr

23

c6,在加热时溶于奥氏体从而增加奥氏体的含碳量,提高过冷奥氏体的稳定性,从而提高高速钢的淬透性。v是高速钢中最强的碳化物形成元素,在高速钢中,一部分固溶于基体,回火过程中由基体脱溶析出,另一部分以vc的形式存在。最后co不是碳化物形成元素,在高速钢中绝大部分溶于基体中,可以增加碳化物的形核速度,同时减缓碳化物的长大速度,从而提高高速钢的红硬性,增强二次硬化效果。

4.低温燃烧合成方法是利用溶液中的氧化剂和燃料发生燃烧放热反应,从而生成粉体材料。其优点在于可以保证各组分均匀混合,成分精确可控。低温燃烧合成法适合制备高比表面积纳米粉体,反应速度快,适合工业化生产。

5.基于以上因素,本发明提供了一种高速钢粉末冶金制品的制备方法。采用低温燃烧合成法制备高速钢前驱体粉末,制备快捷,组分均匀,制备出的粉体疏松,易于粉碎,具有很高的烧结活性,烧结温度大大降低,烧结时间减少,便于工业化大规模生产。

技术实现要素:

6.本发明旨在提供一种新型高速钢粉末冶金制品的制备方法。首先使用低温燃烧合成法制备高速钢前驱体粉末,制备出的粉末疏松、不易团聚,烧结活性高,再使用粉末冶金法制备高速钢材料,制备出的高速钢碳化物细小均匀,强度、塑性和耐磨性相比铸造高速钢有很大的提升。

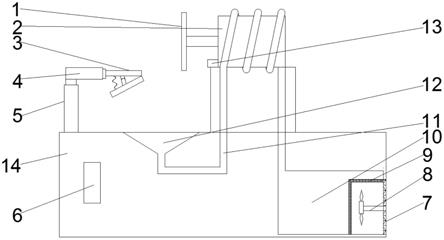

7.一种高速钢粉末冶金制品的制备方法,制备步骤如下:

8.1).称取一定比例的可溶性金属盐,制备金属离子溶液,均匀混合;

9.2).加入一定比例的助燃剂,得到混合溶液;

10.3).将混合溶液转移至炉中加热,低温燃烧合成制备金属氧化物混合粉末;

11.4).将金属氧化物粉末在管式炉内还原气氛下煅烧,制备高速钢前驱体粉末;

12.5).将制得的高速钢前驱体粉末进行制压成型,得到高速钢前驱体生坯;

13.6).对高速钢前驱体生坯进行煅烧处理,得到烧结致密化的高速钢材料。

14.进一步地,步骤1)所述的可溶性金属盐组分及配比为(重量百分比):60

‑

75%硝酸铁、5

‑

15%硝酸钴、5

‑

15%钨酸铵、2

‑

5%硝酸铬、0.5

‑

3%钼酸铵、0.5

‑

2%偏钒酸铵。

15.进一步地,步骤1)所述的金属离子溶液制备过程为再加入以上金属盐总重量15

‑

25%的硝酸铵,加入水,搅拌至溶解可得到金属离子溶液。

16.进一步地,步骤2)所述助燃剂的比例为金属盐质量的60

‑

200%,所述助燃剂包括:甘氨酸、尿素、柠檬酸等;

17.进一步地,步骤3)所述加热环境可使用控温电炉或马弗炉,加热混合溶液的温度为180

‑

380℃,待溶液蒸发完毕,发生自蔓延燃烧后停止加热;

18.进一步地,步骤4)所述在还原气氛下煅烧所使用的气氛为氢气,加热温度700

‑

1200℃,升温速率0.5

‑

10℃/min,保温时间1

‑

5h。

19.进一步地,步骤5)所述的压制成型过程使用冷等静压成型,压力为100

‑

380mpa。

20.进一步地,步骤6)所述的煅烧处理使用管式炉在甲烷气体保护下煅烧,煅烧温度:1100

‑

1200℃;保温时间:1

‑

5h;升温速率:1

‑

10℃/min。

21.本发明具有以下有益效果:

22.本发明使用低温燃烧合成方法制备高速钢粉末,将金属离子均匀混合,反应产物中成分分布均匀,颗粒细小不易团聚。其次,燃烧过程中产生的气体会使粉末疏松膨胀,有利于粉末的细化,提高粉末的烧结活性。最后,低温燃烧合成操作简便、合成时间短、产物效率高,适合工业化推广。

具体实施方式

23.实施例1

24.将70g硝酸铁、12g硝酸钴、12g钨酸铵、4g硝酸铬、1g钼酸铵、1g偏钒酸铵加入到2l容积的烧杯中。再加入18g硝酸铵、80g甘氨酸、40g尿素和200ml去离子水,用玻璃棒搅拌至沉淀完全溶解。将混合溶液转移至控温电炉上,250℃加热溶液,溶液开始沸腾蒸发直至蔓延燃烧,待燃烧充分后收集粉末得到金属氧化物粉末。将得到的金属氧化物粉末转移至管式炉内,以氢气气氛保护下,8℃/min的升温速率,加热至800℃,保温2h,得到还原后的高速钢前驱体粉末。将氢气还原后的高速钢前驱体粉末采用冷等静压成型方式,压力为200mpa,压制成高速钢前驱体生坯。最后将制得的高速钢前驱体生坯转移至管式炉内,以甲烷为保护气氛,8℃/min的升温速率,在1150℃下保温2h得到高速钢材料。

25.实施例2

26.将75g硝酸铁、10g硝酸钴、10g钨酸铵、3g硝酸铬、1g钼酸铵、1g偏钒酸铵加入到2l容积的烧杯中。再加入15g硝酸铵、100g甘氨酸和200ml去离子水,用玻璃棒搅拌至沉淀完全溶解。将混合溶液转移至控温电炉上,220℃加热溶液,溶液开始沸腾蒸发直至蔓延燃烧,待燃烧充分后收集粉末得到金属氧化物粉末。将得到的金属氧化物粉末转移至管式炉内,以氢气气氛保护下,8℃/min的升温速率,加热至800℃,保温2h,得到还原后的高速钢前驱体粉末。将氢气还原后的高速钢前驱体粉末采用冷等静压成型方式,压力为220mpa,压制成高

速钢前驱体生坯。最后将制得的高速钢前驱体生坯转移至管式炉内,以甲烷为保护气氛,8℃/min的升温速率,在1150℃下保温2h得到高速钢材料。

27.实施例3

28.将70g硝酸铁、12g硝酸钴、12g钨酸铵、4g硝酸铬、1g钼酸铵、1g偏钒酸铵加入到2l容积的烧杯中。再加入18g硝酸铵、70g甘氨酸、40g尿素、20g柠檬酸和200ml去离子水,用玻璃棒搅拌至沉淀完全溶解。将混合溶液转移至控温电炉上,250℃加热溶液,溶液开始沸腾蒸发直至蔓延燃烧,待燃烧充分后收集粉末得到金属氧化物粉末。将得到的金属氧化物粉末转移至管式炉内,以氢气气氛保护下,3℃/min的升温速率,加热至900℃,保温1h,得到还原后的高速钢前驱体粉末。将氢气还原后的高速钢前驱体粉末采用冷等静压成型方式,压力为200mpa,压制成高速钢前驱体生坯。最后将制得的高速钢前驱体生坯转移至管式炉内,以甲烷为保护气氛,8℃/min的升温速率,在1150℃下保温2h得到高速钢材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。