1.本发明属于复合材料成型技术领域,具体涉及一种高强玻纤大梁带拉扭条一体化缠绕成型工装及方法。

背景技术:

2.新型复合材料拉扭条用于高速直升机主桨毂结构受力件,其主要承受直升机主桨叶旋转过程产生的巨大离心力和扭转变形。复合材料拉扭条缠绕成型质量是影响其疲劳寿命的关键因素。传统的复合材料拉扭条缠绕成型工艺方法是:两缠绕柱固定不动,由几名工人配合缠绕,拉着大梁带绕缠绕柱走动所需要缠绕的圈数,再将完成缠绕后的大梁带转移到压模中成型固化。采用此方法缠绕,无法控制缠绕时张力的均匀性及缠绕高度一致,导致缠绕体厚度不均匀,且缠绕完成后转移到模具过程中,大梁带容易发生松榻,合模后拉扭条受挤压变形严重,拉扭条产生褶皱弯曲,最终产品成型质量较差,拉扭条疲劳试验考核后,其飞行寿命较短。

技术实现要素:

3.本发明的目的是:提供了一种能快速便捷缠绕,单向、多层、闭环的高强玻纤大梁带拉扭条一体化缠绕成型工装及方法。本发明具有操作简便快捷、产品性能改善显著,制得的产品质量轻、装配简单方便的特点。

4.本发明的技术方案是:一种高强玻纤大梁带拉扭条一体化缠绕成型工装,包括拉扭条缠绕工装和固化成型工装;所述的拉扭条缠绕工装包括下模板,下模板沿长度方向安装有两个芯模,两芯模间的下模板表面设有沉槽,沉槽内装有挡块,挡块两端均向外延伸出沉槽并被芯模穿过,挡块表面被工艺盖板覆盖。

5.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装中,所述的固化成型工装的结构为:在拆去工艺盖板的拉扭条缠绕工装的下模板表面安装有中模组件,中模组件套于两芯模外侧;所述中模组件外侧套上中模外框;所述中模组件、中模外框和挡块表面被上模板覆盖。

6.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装中,所述的中模组件由两半框构成。

7.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装中,所述的挡块是由挡块ⅰ、挡块ⅱ和挡块ⅲ构成的三段式楔形结构,其中挡块ⅰ两端分别与挡块ⅱ、ⅲ搭接,搭接部分构成楔形结构能将挡块楔紧于沉槽中。

8.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装中,所述的沉槽底部还分布有用于将挡块顶出的挡块起模孔。

9.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装中,所述的中模外框上设有流胶槽。

10.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装的使用方法,包括拉扭条缠绕

方法和固化成型方法,所述拉扭条缠绕方法包括下述步骤:

11.a1.下模板安装芯模,并在两芯模装配面分别安装两块拉扭条的短切纤维预制件;

12.b1.将挡块装入沉槽内固定住短切纤维预制件;

13.c1.安装工艺盖板,在挡块表面安装工艺盖板并固定;

14.d1.将由步骤a~c装好的拉扭条缠绕工装放置在可旋转转台上,将高强玻纤大梁带料盘放在可调节高度的大梁带料盘托盘上;调节料盘高度,保证高强玻纤大梁带缠绕过程中,高强玻纤大梁带水平方向高度一致;

15.e1.转动可旋转转台,将高强玻纤大梁带在两块短切纤维预制件外圈缠绕50圈。

16.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装的使用方法所述的步骤a1中,安装前,将工装各零部件采用丙酮清洗干净晾干后,在工装脱膜面涂3~5遍脱模剂ram

‑

225。

17.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装的使用方法所述的步骤e1中,转动可旋转转台时,施加拉力,使大梁带处于拉紧状态,每缠绕一圈采用擀板将大梁带擀实;缠绕完成后,采用擀板对其进行梳理。

18.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装的使用方法中,固化成型方法包括下述步骤:完成拉扭条缠绕后,将工艺盖板拆卸;安装中模组件,安装过程注意避免夹料;然后安装中模外框,最后安装上模板,形成固化成型工装;将固化成型工装放入热压床中固化,冷却至60℃以下卸压出模,最后打磨清理胶瘤,即得最终产品高强玻纤大梁带拉扭条。

19.本发明的优点是:本发明的拉扭条缠绕工装在进行拉扭条缠绕时,配置有可旋转转台进行旋转缠绕,使缠绕过程更快速便捷。

20.本发明的工装具备缠绕和成型于一体,省去将大梁带从缠绕工装转移到模具这一操作,避免缠绕完成后大梁带转移过程中发生松榻变形等问题,降低了操作难度,提高了产品的良率。

21.本发明通过可调节高度大梁带增加料盘托盘,保证大梁带缠绕高度一致,避免大梁带缠绕时宽度、厚度不均匀等问题。

22.本发明极大改善了拉扭条表面质量,提升了产品性能,使拉扭条的疲劳考核寿命由100fh提升至600fh(飞行小时),产品性能提升显著。

23.本发明的拉扭条缠绕工装中,挡块采用三段式楔形结构设计;该结构在产品固化后起模操作轻松,避免起模操作过程繁琐而易对零件造成损坏,提高零件合格率。

24.本发明制造的复合材料拉扭条相比传统金属材料拉扭条,后续装配过程简单,质量轻,对直升机减重方面要求具有显著效果。

附图说明

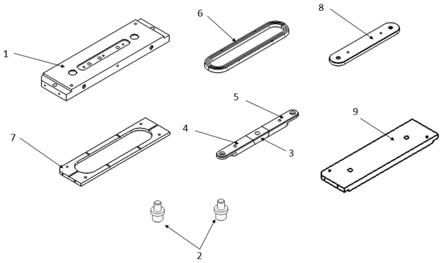

25.图1是本发明拉扭条缠绕工装的爆炸图;

26.图2是拉扭条缠绕工装的主视图;

27.图3是固化成型工装的主视图;

28.图4是短切纤维预制件结构示意图;

29.图5是高强玻纤大梁带拉扭条结构示意图。

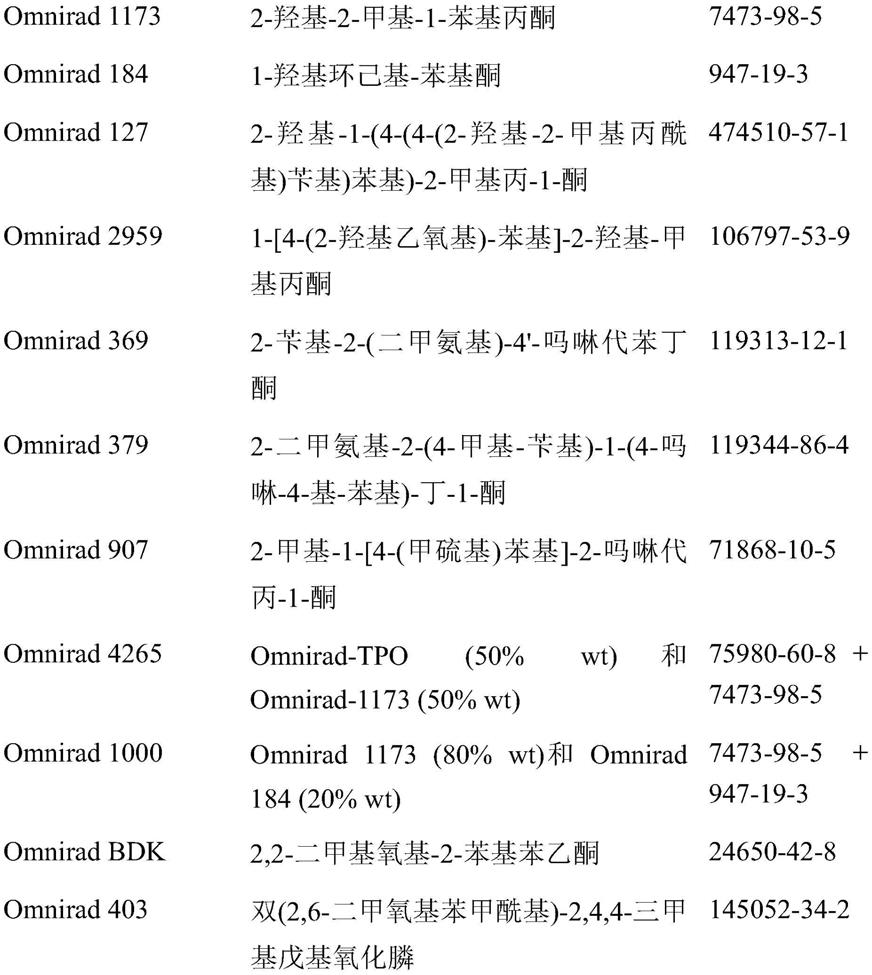

30.附图标记:1

‑

下模板,2

‑

芯模,3

‑

挡块ⅰ,4

‑

挡块ⅱ,5

‑

挡块ⅲ,6

‑

中模组件,7

‑

中模外框,8

‑

工艺盖板,9

‑

上模板,10

‑

内六角螺钉ⅰ,11

‑

内六角螺钉ⅱ,12

‑

挡块起模孔,13

‑

短切纤维预制件,14

‑

高强玻纤大梁带。

具体实施方式

31.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

32.实施例1。一种高强玻纤大梁带拉扭条一体化缠绕成型工装,构成如图1

‑

3所示,包括拉扭条缠绕工装和固化成型工装;所述的拉扭条缠绕工装包括下模板1,下模板1沿长度方向安装有两个芯模2,两芯模2间的下模板1表面设有沉槽,沉槽内装有挡块,挡块两端均向外延伸出沉槽并被芯模2穿过,挡块表面被工艺盖板8覆盖。

33.前述的固化成型工装的结构为:在拆去工艺盖板8的拉扭条缠绕工装的下模板1表面安装有中模组件6,中模组件6套于两芯模2外侧;所述中模组件6外侧套上中模外框7;所述中模组件6、中模外框7和挡块表面被上模板9覆盖。

34.前述的中模组件6由两半框构成。

35.前述的挡块是由挡块ⅰ3、挡块ⅱ4和挡块ⅲ5构成的三段式楔形结构,其中挡块ⅰ3两端分别与挡块ⅱ、ⅲ搭接,搭接部分构成楔形结构能将挡块楔紧于沉槽中。

36.前述的沉槽底部还分布有用于将挡块顶出的挡块起模孔12。

37.前述的中模外框7上设有流胶槽,用于固化时溢胶。

38.前述的高强玻纤大梁带拉扭条一体化缠绕成型工装的使用方法,包括拉扭条缠绕方法和固化成型方法,所述拉扭条缠绕方法包括下述步骤:

39.a1.下模板1安装芯模2,并在两芯模装配面分别安装两块拉扭条的短切纤维预制件13(结构参见图4);

40.b1.将挡块装入沉槽内固定住短切纤维预制件;

41.c1.安装工艺盖板8,在挡块表面安装工艺盖板并固定;

42.d1.将由步骤a~c装好的拉扭条缠绕工装放置在可旋转转台上,将高强玻纤大梁带料盘放在可调节高度的大梁带料盘托盘上;调节料盘高度,保证高强玻纤大梁带14缠绕过程中,高强玻纤大梁带14水平方向高度一致;

43.e1.转动可旋转转台,将高强玻纤大梁带在两块短切纤维预制件外圈缠绕50圈。

44.前述的步骤a1中,安装前,将工装各零部件采用丙酮清洗干净晾干后,在工装脱膜面涂3~5遍脱模剂ram

‑

225。

45.前述的步骤e1中,转动可旋转转台时,施加拉力,使大梁带处于拉紧状态,每缠绕一圈采用擀板将大梁带擀实;缠绕完成后,采用擀板对其进行梳理。

46.前述的固化成型方法包括下述步骤:完成拉扭条缠绕后,将工艺盖板8拆卸;安装中模组件6,安装过程注意避免夹料;然后安装中模外框7,最后安装上模板9,形成固化成型工装;将固化成型工装放入热压床中固化,冷却至60℃以下卸压出模,最后打磨清理胶瘤,即得最终产品高强玻纤大梁带拉扭条(结构参见图5)。

47.实施例2。一种高强玻纤大梁带拉扭条缠绕成型一体化工装及方法,参见图1

‑

5,具体工装安装方法及成型步骤如下:

48.1)工装零件准备。将拉扭条压模采用丙酮清洗干净晾干后,在模具表面涂3~5遍脱模剂ram

‑

225。

49.2)下模板1安装芯模2,并在两芯模装配面分别安装两块拉扭条的短切纤维预制件13。

50.3)安装挡块,三块挡块采用三段式楔形结构设计,首先在下模板上安装挡块ⅱ4,然后分别安装挡块ⅲ5及挡块ⅰ3,最后在挡块ⅰ3中拧入内六角螺钉10固定。

51.4)安装工艺盖板8,在挡块上安装工艺盖板,并用内六角螺钉11将工艺盖板拧紧,如图所示。

52.5)将以上装配好的拉扭条缠绕工装参见图2放置在可旋转转台上,将高强玻纤大梁带料盘放在可调节高度大梁带料盘托盘上,并调节料盘高度,保证高强玻纤大梁带缠绕过程中,高强玻纤大梁带水平高度一致。

53.6)高强玻纤大梁带拉扭条缠绕,绕两块短切纤维预制件13外圈缠绕50圈高强玻纤大梁带。缠绕过程中仅需转动可旋转转台,在转动旋转转台的同时稍施加拉力,使大梁带处于拉紧状态,每缠绕一圈采用擀板将大梁带擀实。缠绕完成后,采用擀板对其进行梳理。

54.7)将工艺盖板8拆卸,首先安装中模组件6,中模组件由两半框组成,安装过程注意避免夹料,然后安装中模外框7,最后安装上模板9,形成固化成型工装参见图3。中模外框7上设置流胶槽,固化时多余的胶沿流胶槽流出。

55.8)将拉扭条成型压模放入热压床中固化,冷却至60℃以下卸压出模,最后打磨清理胶瘤,得到零件如图5所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。