1.本发明涉及真空技术领域,具体涉及一种低温激活钛基非蒸散型吸气剂元件及其制备方法。

背景技术:

2.非蒸散型吸气剂是指通过表面激活后能够有效吸着某种或多种气体分子的制剂或装置,该类材料结构简单、寿命长,且激活过程无形态变化,对于获得良好的真空气氛具有简便,有效、持久等特点。在高能粒子加速器,电真空器件、高精密器件、原子能工业等科研与生产中起着至关重要的作用。

3.然而经验表明,在保持吸气剂吸附能力的同时,将吸气剂集成于器件中不是一件容易的事,问题通常与加热相关,包括生产成本高、热应力大、键合过程与激活过程不兼容等。这使得研发激活温度低,吸气速率高,吸气容量大的吸气剂元件成为学术和工程领域的热点问题。

4.钛基低温激活吸气剂由于其优越的低温激活特性被广泛应用于真空腔室中,但截至目前其研究应用多集中于薄膜型吸气剂,制备手段通常为磁控溅射技术,产品类型相对局限。另一方面,传统钛基吸气剂通常为钛锆钒三元合金,基体中钛锆钒元素具有相同晶体结构近乎无限固溶,吸气剂依靠含钒固溶体实现快速吸氢,但在熔炼钛锆钒合金过程中,常有成分分布不匀的情况发生,基体中存在许多粗大的树枝晶结构,使得材料吸气性能稳定性较差。

技术实现要素:

5.本发明的目的是弥补现有技术的不足,提供一种低温激活钛基非蒸散型吸气剂,优化钛基吸气剂合金成分,得到具有低激活温度,高吸气性能的吸气剂元件。

6.为解决上述技术问题,本发明提供一种低温激活钛基非蒸散型吸气剂元件,其形貌为多孔块状,成分包含钛、锆、钒、铁、铬、锰、铝元素。

7.所述吸气剂中各元素的原子数之比为40%的钛、20

‑

24%的锆、24

‑

30%的钒、8

‑

14%的铬、0

‑

6%的铁、0

‑

6%的铝、0

‑

6%的锰,各元素原子百分数之和为100%。

8.所述吸气剂元件在高于5

×

10

‑3pa的高真空条件下,250℃烘烤3h以上即可显露出清洁金属态表面。

9.所述吸气剂元件在400℃、30min条件下完全激活。

10.本发明还提供上述低温激活钛基非蒸散型吸气剂元件的制备方法,其包括:

11.第一步,将高纯度的钛、锆、钒、铬、铁、铝、锰金属颗粒按比例混合后备用;

12.第二步,使用酒精将第一步的混料超声清洗,清洗后倒去多余酒精,在真空烘箱中烘烤,取出备用;

13.第三步,将清洁的混料放入电弧熔炼炉中,在氩气气氛中进行反复熔炼,得到合金铸锭;

14.第四步,将合金铸锭在氩气保护下机械破碎,过筛得到小于300目合金粉末;

15.第五步,将合金粉末压制成一定形状或压入载体,即为所述钛基非蒸散型吸气剂元件。

16.所述第二步中超声清洗时间20min

‑

30min.

17.所述第二步中烘烤时间3

‑

4h。

18.所述第二步中烘烤温度为80℃

‑

90℃。

19.所述第四步中的模压压强为280

‑

420mpa。

20.本发明的有益效果

21.本发明采用制粒模压的技术手段制备非蒸散型钛基低温激活吸气剂元件,制备工艺过程简单易操作,制得吸气剂元件方便存储,均一性好,吸气性能十分优异。实验测得,本发明吸气剂合金元件中包含两种相组织,相与相之间界面清晰、分布均匀。吸气剂元件可在400℃、30min条件下完全激活,同等激活条件下吸气性能与常规锆钒铁吸气剂相比具有较大的优势,使得该产品应用潜力巨大。

附图说明

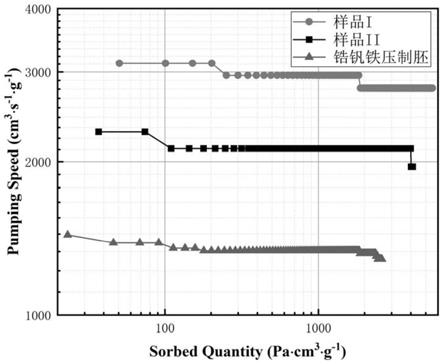

22.图1实施例样品元件与锆钒铁吸气剂元件在随炉烘烤激活条件下的吸气速率和吸气容量示意图;

23.图2实施例2样品吸气剂元件在不同激活温度的吸气速率和吸气容量示意图;

24.图3为实施例2样品吸气剂合金元件截面的扫描电镜图;

25.图4为实施例2样品吸气剂元件粉末的x射线衍射曲线图。

具体实施方式

26.本发明提供一种低温激活钛基非蒸散型吸气剂元件,其形貌为多孔块状,成分包含钛、锆、钒、铁、铬、锰、铝元素。

27.所述吸气剂中各元素的原子数之比为40%的钛、20

‑

24%的锆、24

‑

30%的钒、8

‑

14%的铬、0

‑

6%的铁、0

‑

6%的铝、0

‑

6%的锰,各元素原子百分数之和为100%。

28.所述吸气剂元件在高于5

×

10

‑3pa的高真空条件下,250℃烘烤3h以上即可显露出清洁金属态表面,吸附腔室中的气体分子,提升并维持腔室的超高真空状态。

29.本发明还提供上述低温激活钛基非蒸散型吸气剂元件的制备方法,其包括:

30.第一步,将高纯度的钛、锆、钒、铬、铁、铝、锰金属颗粒按比例混合后备用;

31.第二步,使用酒精将第一步的混料超声清洗20min

‑

30min,清洗后倒去多余酒精,在真空烘箱80℃

‑

90℃的条件下烘烤3

‑

4h,取出备用;

32.第三步,将清洁的混料放入电弧熔炼炉中,在氩气气氛中进行反复熔炼,得到合金铸锭;

33.第四步,将合金铸锭在氩气保护下机械破碎,过筛得到小于300目合金粉末;

34.第五步,将合金粉末压制成一定形状或压入载体,即为所述钛基非蒸散型吸气剂元件。

35.所述第四步中的模压压强为280

‑

420mpa。

36.所述第一步中,纯度应高于2n5。

37.所述第三步中,氩气的浓度不低于0.2mpa。

38.所述第三步中,每次熔炼的时长在1min左右,熔炼至金属完全融化为止。

39.以下采用实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

40.实施例1

41.(1)选取原子比为40%的、20%的锆、24%的钒、8%的铬、2%的铁、2%的铝、4%的锰,作为原料,纯度均应高于2n5,混合后备用;

42.(2)使用酒精将混料超声清洗20min,清洗后倒去多余酒精,使用真空烘箱80℃烘烤3h,取出后备用;

43.(3)将混合后的原料放入电弧熔炼炉中,通入氩气,反复洗气后使电弧炉内腔室压强稳定在0.2mpa;

44.(4)保持步骤(2)的氩气气氛,接通熔炼炉的引弧电流,对炉内混料进行熔炼,保持引弧电流大小为100a,直至混料完全融化为液态;

45.(5)将液态熔料冷却成合金铸锭,再将合金铸锭翻面;

46.(6)重复步骤(4)、(5)六次,获得成分均一的合金铸锭;

47.(7)将合金铸锭再氩气保护下进行机械破碎,通过过筛得到小于300目尺寸的合金粉末;

48.(8)将0.6g合金粉末放入模具采用280mpa压制成φ10.5mm圆片,即为吸气剂样品。

49.实施例2

50.(1)选取原子比为40%的、22%的锆、24%的钒、8%的铬、2%的铁、2%的铝、2%的锰,作为原料,纯度均应高于2n5,混合后备用;

51.(2)使用酒精将混料超声清洗20min,清洗后倒去多余酒精,使用真空烘箱80℃烘烤3h,取出后备用;

52.(3)将混合后的原料放入电弧熔炼炉中,通入氩气,反复洗气后使电弧炉内腔室压强稳定在0.2mpa;

53.(4)保持步骤(2)的氩气气氛,接通熔炼炉的引弧电流,对炉内混料进行熔炼,保持引弧电流大小为10a,直至混料完全融化为液态;

54.(5)将液态熔料冷却成合金铸锭,再将合金铸锭翻面;

55.(6)重复步骤(4)、(5)六次,获得成分均一的合金铸锭;

56.(7)将合金铸锭再氩气保护下进行机械破碎,通过过筛得到小于300目尺寸的合金粉末;

57.(8)将0.6g合金粉末放入模具采用280mpa压制成φ10.5mm圆片,即为吸气剂样品。

58.性能测试

59.实施例1~2获得的样品i、样品ii以国标《gbt8763

‑

2020非蒸散型吸气及制品吸气性能测试方法》为依据进行性能测试,测试步骤如下:

60.(1)将压制成型的φ10.5mm吸气剂圆片固定在测试系统的样品室内,运行机械泵和分子泵使系统真空度降至5

×

10

‑

3pa以下;

61.(2)启动测试台的烘烤系统以提高腔体、管道真空度,烘烤温度为250℃、3h;

62.(3)待系统降至室温,运用真空系统抽气使得系统压强降至5

×

10

‑

6pa以下;

63.(4)此时可开始对吸气剂进行性能测试,该吸气剂激活条件即为随炉烘烤激活;

64.(5)另外,可采用加热电源加热样品到特定温度,然后进行保温激活;

65.(6)待样品再次降至室温,即可开始吸气吸能测试。

66.检测结果

67.如图1所示,本发明低温激活钛基非蒸散型吸气剂具有优良吸气性能,在250℃、3h随炉烘烤条件下,样品i、样品ii第10分钟吸氢速率达2288cm3·

s

‑1·

g

‑1,2955cm3·

s

‑1·

g

‑1,与锆钒铁压制胚件相比,本发明钛基吸气剂性能远高于同激活条件下的锆钒铁吸气剂。

68.改变样品激活温度,可以看出钛基吸气剂性能随激活温度升高而升高,跟据图2测试结果可以看出,样品在400℃、30min的激活条件下激活效率超85%,低温激活性能优良。

69.钛基吸气剂合金截面的扫描电镜图为2000倍下拍摄,从图3中可以看出材料中含有两相,结合材料的x射线衍射图4可知,合金包含β

‑

ti相和c15laves相,两相之间界面清晰,分布相对匀称。

70.所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

71.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。