1.本发明涉及金属铜锌铅铋砷的综合回收,具体涉及一种从铜烟灰和硫化砷渣中综合回收有价金属和制备三氧化二砷的方法。

技术背景

2.铜冶炼原料主要是硫化铜精矿,其中含有一定量的砷。在火法冶炼过程中,硫化铜精矿里大量的砷会挥发进入烟气,进而进入到铜烟尘以及废酸当中。此外,烟尘中除了含砷外,还含有大量有价金属铜、铅、锌、铋、金、银等,因此铜烟灰的无害化、资源化利用一直是企业关注的重点。烟气中的砷在进入净化废酸后,将先经过硫化工序处理,随后再进入到硫化砷渣当中,硫化砷渣的主要成分为三硫化二砷。据我们所知,砷在铜冶炼过程中的成本约为2万元/吨,处置难,费用高,且如果原料的含砷量高,将会导致铜冶炼阳极板上的砷超标,电解净液车间超负荷运转。因此,开发砷在冶炼系统过程中的低成本高效率回收利用是企业的必然选择。

3.目前处理含砷铜烟灰的方法主要是两类,一是火法分离,二是湿法分离。火法分离主要是利用砷的氧化物与其他元素氧化物的沸点不同来使砷与其他元素分离。cn103602835a公布了一种置换还原法来获得粗砷和粗锑,cn103602834a公布了一种选择性氧化

‑

还原方法来获得纯度不高的as2o3和粗锑。湿法分离中主要有水浸、酸浸、碱浸三种工艺,cn105567983a公布了一种铜冶炼烟尘水浸

‑

碱浸的处理工艺,使砷与金属分离,制备的砷产品无销路;cn104357668a公布了一种用污酸浸出烟尘并电积脱砷的方法,然而在酸浸和电积过程中容易产生砷化氢从而引起中毒;cn201210534763.5公布了一种铜冶炼烟灰的多金属综合回收工艺,过程中需要加入部分化学试剂硫化钠,且产品三氧化二砷未说明是否满足三氧化二砷国家标准gb

‑

26721

‑

2011。

技术实现要素:

4.本发明公开了一种从铜烟灰和硫化砷渣中综合回收有价金属和三氧化二砷的方法,该方法既能高效回收铜烟灰中的cu、pb、bi、zn等有价金属,同时能将铜烟灰和硫化砷渣中的砷制备成as2o3产品,避免了砷的二次污染,真正实现了“以废治废”的目的。

5.本发明提供了一种从铜烟灰和硫化砷渣中综合回收有价金属和三氧化二砷的方法,包括以下步骤:

6.(1)铜烟灰二段浸出:第一段浸出采用硫酸,得到酸浸出液和酸浸出渣,酸浸出渣采用工业用水进行第二段浸出,得到水浸出液和铅铋渣;

7.(2)硫砷渣二段沉铜:第一段沉铜,向步骤(1)的酸浸出液中加入硫化砷渣,得到沉铜液1和硫化铜;第二段沉铜,向沉铜液1中加入硫化砷渣,得到沉铜液2和沉铜渣;

8.(3)so2还原脱砷:向步骤(2)中的沉铜液2中加入so2进行还原,得到粗制as2o3和脱砷锌液;粗制as2o3中加水经过离心洗涤,得到洗涤液1和湿as2o3,干燥后得到精制as2o3,进

行打包外售;

9.(4)蒸发结晶:将步骤(3)中的脱砷锌液进行蒸发结晶得到粗制znso4·

7h2o,粗制znso4·

7h2o中加水进行离心洗涤,得到洗涤液2和湿znso4·

7h2o,干燥后得到精制znso4·

7h2o,进入送锌系统;

10.所述步骤(1)中第一段浸出液固比为2~4:1ml/g,硫酸浓度为20

‑

150g/l,浸出时间0.5

‑

3h,浸出温度50

‑

95℃;第二段浸出液固比1

‑

3:1ml/g,浸出时间0.5

‑

2h,浸出温度40

‑

70℃。

11.所述步骤(1)中第二段浸出的水浸出液返回到第一段浸出过程,铅铋渣进入送铅系统;

12.所述步骤(2)中第一段沉铜硫砷渣用量为其理论计算值的0.5

‑

1.0倍,反应时间为1

‑

4h,反应温度为60

‑

95℃;第二段沉铜硫砷渣用量为其理论计算值的1.2

‑

2.0倍,反应时间为1

‑

4h,反应温度为60

‑

95℃;

13.所述步骤(2)中第一段沉铜的硫化铜进入送铜系统,第二段沉铜的沉铜渣返回到第一段沉铜过程中。

14.所述步骤(3)中so2流量为1

‑

10l/min,so2纯度为10

‑

99%,反应时间为2

‑

10h,反应温度为20

‑

70℃;粗制as2o3离心洗涤时液固比为1

‑

2:1,洗涤时间为0.5

‑

2h,洗涤温度为20

‑

50℃,洗涤后得到洗涤液1和湿as2o3,湿as2o3干燥后得到精制as2o3,进行打包外售。

15.所述步骤(3)中,洗涤后的洗涤液1返回到步骤(1)中第一段硫酸浸出过程中。

16.所述步骤(4)中,精制znso4·

7h2o中铜含量小于0.5%、砷含量小于2%;

17.所述步骤(4)中,洗涤后的洗涤液2返回到步骤(1)中第一段硫酸浸出过程中。

18.本发明的有益效果:本发明利用铜烟灰和硫化砷渣两种不同废料中某些成分之间的相互作用来综合回收有价金属和制备三氧化二砷。具体为:采用两段浸出,使铜烟灰中的有价金属铜、锌、砷等进入溶液,铅、铋等金属进入渣中,且铅铋渣可作为铅熔炼的原料;酸浸出液采用硫化砷渣两段沉铜,获得了含砷量低的硫化铜,可进入送铜系统处理,同时也利用了一部分危险废弃物硫化砷渣;通过在沉铜液中加入so2还原脱砷后所得到的精制as2o3中as2o3百分比含量大于95%,满足三氧化二砷国家标准gb

‑

26721

‑

2011;将脱砷锌液蒸发结晶后所得到的精制znso4·

7h2o中铜含量小于0.05%、砷含量小于2%,可作为锌系统电积工序的原料;系统中的水浸出液以及洗涤液1、洗涤液2可返回到酸浸出液中进行循环利用,二段沉铜中的沉铜渣可回收利用于沉铜过程。

附图说明

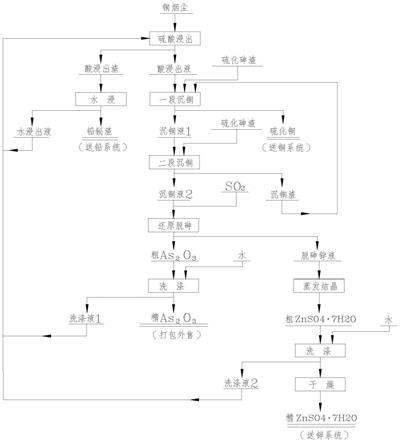

19.图1是本发明的工艺流程图。

具体实施方式

20.实施例1

21.本实施例附图见图1。

22.本发明中所述的铜烟灰以及硫化砷渣中主要元素的化学成分如下表所示:

[0023] cuasznpbbis铜烟灰4.85%12.10%15.26%18.41%2.26%10.39%

硫化砷渣0.15%52.97%0.18%————37.32%

[0024]

铜烟灰1kg,首先采用60g/l的硫酸进行第一段浸出,浸出液固比为4:1ml/g,浸出时间为2.0h,浸出温度为75℃,过滤后得到酸浸出液3.625l和酸浸出渣595.3g(湿重);酸浸出渣采用工业用水进行第二段浸出,浸出液固比为2:1ml/g,浸出时间为1.0h,浸出温度为75℃,过滤后得到水浸出液1.075l和铅铋渣547.73g(湿重);水浸出液可以返回硫酸第一段浸出步骤作为浸出液,铅铋渣送铅系统;其中酸浸出液和水浸出液以及铅铋渣中主要元素的化学成分如下表所示:

[0025] cuasznpbbi酸浸出液8.95g/l19.21g/l41.7g/l————水浸出液4.72g/l7.08g/l9.42g/l————铅铋渣1.25%1.88%1.52%46.51%5.71%

[0026]

取3.5l酸浸出液加入硫化砷渣进行二段沉铜,第一段沉铜加入硫化砷渣80.87g(湿重),反应时间为3.0h,反应温度为85℃,过滤后得到3.016l的沉铜液1和硫化铜73.76g(湿重);沉铜液1采用硫化砷渣进行第二段沉铜,第二段沉铜加入硫化砷渣76.91g(湿重),反应时间为3.0h,反应温度为85℃,过滤后得到2.503l的沉铜液2和沉铜渣63.65g(湿重);沉铜渣返回至第一段沉铜步骤。其中沉铜液1和硫化铜以及沉铜液2和沉铜渣中主要元素的化学成分如下表所示:

[0027] cuaszn cuzszn沉铜液1(g/l)3.823547.5沉铜液2(g/l)0.0143.645.8硫化铜42.67%2.96%3.04%沉铜渣26.73%19.2%4.39%

[0028]

取2.0l沉铜液2置一密闭容器中,进行so2还原沉砷,控制so2流量5l/min,so2纯度99.0%,反应温度60℃,反应时间3h后,在5℃冷却5.0h,过滤得到146.02g的粗制as2o3(湿重)和脱砷锌液1.96l;粗制as2o3经过多次洗涤后,得到湿as2o3和洗涤液1;洗涤液1返回到第一段浸出过程中,湿as2o3经过离心过滤后,得到精制as2o3,其中as2o3的含量为98.16%。粗制as2o3和脱砷锌液中的主要元素化学成分如下表所示:

[0029] asznfe粗制as2o370.83%3.52%1.72%脱砷锌液6.53g/l43.51g/l——

[0030]

取1.5l脱砷锌液采用蒸发结晶的方式得到304.5g的粗制znso4·

7h2o(湿重),粗制znso4·

7h2o经过多次洗涤后,得到湿znso4·

7h2o和洗涤液2;洗涤液2返回到第一段浸出过程中,湿znso4·

7h2o经过干燥后,得到193.81g的精制znso4·

7h2o(干重),精制znso4·

7h2o中的铜含量为0.01%、砷含量为1.51%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。