1.本技术涉及异形件组装设备技术领域,尤其涉及一种六轴载具。

背景技术:

2.近年来,随着社会发展和科学技术进步以及产品功能的需要,很多 3c 产品的外形和零部件呈非线性曲面异型结构状,例如5g 手机、笔记本电脑、智能耳机、电子香烟、充电电源、智能穿戴等,这对自动组装的要求十分高,因此,现有的制造商通常采用人工方式对初步点胶后的若干零部件进行调整组装,以达到精度要求。但是,在对初步点胶后的零部件之间的相对位置进行调整后,需要人工继续握持一段时间,以使胶体凝固。然而,人工握持难以长时间将其维持在稳定状态,从而导致组装精度和生产效率低,人工劳动量大,极大提高了生产成本。

技术实现要素:

3.针对上述技术中存在的不足之处,本技术提供了一种六轴载具,以避免人工长时间握持异形件,提高生产效率。

4.为解决上述技术问题,本技术采用的技术方案是:一种六轴载具,包括:第一位移机构,其可在多自由度方向上进行移动;第一治具,设置在所述第一位移机构上,并用于收容所述异形件中的一个;第二位移机构,其可在多自由度方向上进行移动;以及第二治具,设置在所述第二位移机构上,并可对所述异形件中的另一个进行夹持。

5.进一步地,所述第一位移机构包括:z轴平移机构,其可沿着z轴方向移动;rz轴旋转机构,设置在所述z轴平移机构上,并可绕着z轴转动;以及rx轴旋转机构,设置在所述rz轴旋转机构上,并可绕着x轴转动,所述第一治具设置在所述rx轴旋转机构。

6.进一步地,所述第二位移机构包括:y轴平移机构,其可沿着y轴方向移动;ry轴旋转机构,设置在所述y轴平移机构上,并可绕着y轴转动;以及x轴平移机构,设置在所述ry轴旋转机构上,并可沿着x轴移动,所述第二治具设置在所述x轴平移机构上。

7.进一步地,所述z轴平移机构包括第一驱动装置和z轴支撑滑台,所述第一驱动装置与所述z轴支撑滑台相接并可驱动其沿着z轴滑动。

8.进一步地,所述rz轴旋转机构包括第二驱动装置和安装在所述z轴支撑滑台上的旋转台,所述第二驱动装置与所述旋转台相接并可驱动其绕着z轴转动。

9.进一步地,所述rx轴旋转机构包括第三驱动装置和安装在所述旋转台上的第一测角仪滑台,所述第一治具安装在所述第一测角仪滑台上,所述第三驱动装置与所述第一治具相接并可驱动其绕着x轴摆动。

10.进一步地,所述y轴平移机构包括第四驱动装置和y轴支撑滑台,所述第四驱动装置和所述y轴支撑滑台相接并可驱动其沿着y轴移动。

11.进一步地,所述ry轴旋转机构包括第五驱动装置和安装在所述y轴支撑滑台上的第二测角仪滑台,所述x轴平移机构设置在所述第二测角仪滑台上,所述第五驱动装置与所

述x轴平移机构相接并可驱动其绕着y轴摆动。

12.进一步地,所述x轴平移机构包括第六驱动装置和安装在所述第二测角仪滑台上的x轴支撑滑台,所述第二治具安装在所述x轴支撑滑台上,所述第六驱动装置与所述x轴支撑滑台相接并驱动其沿着x轴移动。

13.进一步地,所述第一位移机构和所述第二位移机构部分采用柔性传动结构。

14.本技术与现有技术相比,其有益效果是:本实用新型六轴载具设置有容纳异形件的第一治具和夹持异形件的第二治具,且第一治具和第二治具可通过第一位移机构和第二位移机构在多自由度方向移动,从而能够调整异形件间的相对位置,且人手无需握持异形件,从而提高组装精度和生产效率,降低生产成本。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

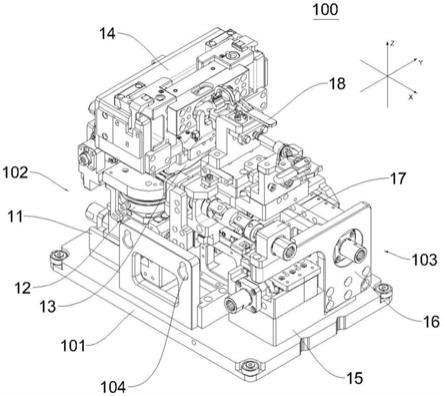

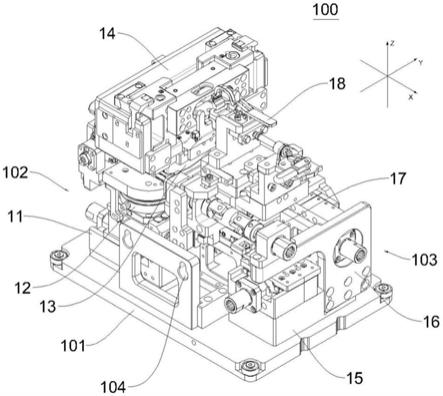

16.图1是本实用新型中智能组装系统的整体结构示意图。

17.图2是本实用新型中六轴载具的结构示意图。

18.图3是图2在另一方向上的结构示意图。

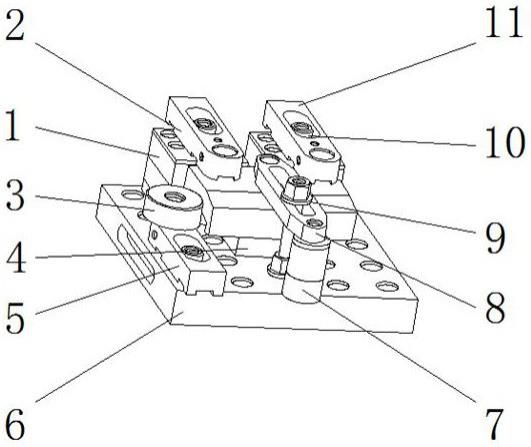

19.图4图2中第一位移机构和第一治具的装配结构示意图。

20.图5是图4在另一方向上的结构示意图。

21.图6是本实用新型中第一治具的分解结构示意图。

22.图7是图6中第一压紧组件和第二压紧组件松开时的结构示意图。

23.图8是图6中第一压紧组件和第二压紧组件锁紧时的结构示意图。

24.图9是图2中第二位移机构和第二治具的装配结构示意图。

25.图10是图9在另一方向上的结构示意图。

26.图11是本实用新型中第二治具的结构示意图。

27.图12是本实用新型中校准设备的结构示意图。

28.图13是图12中第一移载机构的结构示意图。

29.图14是图12中第一移送组件的结构示意图。

30.图15是图12中第二移送组件的结构示意图。

31.图16是图12中六轴调整机构的结构示意图。

32.图17是图12中检测机构的结构示意图。

33.图18是图12中调节驱动机构的其中一部分的结构示意图。

34.图19是图18中z轴驱动组件的结构示意图。

35.图20是z轴驱动组件的分解结构示意图。

36.图21是z轴驱动组件的剖视示意图。

37.图22是图12中调节驱动结构的另一部分的结构示意图。

38.图23是本实用新型中移载设备的结构示意图。

39.图24是图23中第三移送组件的结构示意图。

具体实施方式

40.为使本技术的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本技术的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

41.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

42.参照图2和图3所示,对应于本实用新型一种较佳实施例的六轴载具100,其用于容置点胶后的若干异形件(图未示),并可在多自由度上对异形件间位置偏差进行调整。六轴载具100包括载具底板101和若干安装在载具底板101上用于在多自由度对异形件位置进行调节的位移机构,位移机构与异形件的数量相对应,以分别对不同的异形件位置进行调整,从而实现不同异形件间相对位置的调整。

43.在本实施例中,异形件数量为两个,六轴载具100包括第一位移机构102和第二位移机构103,第一位移机构102用于收容异形件并可在多自由度对异形件进行调整,第二位移机构103用于对其中一个异形件在多自由度进行调整。

44.更具体的,本实施中异形件为点过胶后的下盖(图未示)和合页(图未示),六轴载具100还包括安装在第一位移机构102上用于收容下盖的第一治具14以及安装在第二位移机构103上用于夹持合页的第二治具18,第一位移机构102和第二位移机构103可分别驱动第一治具14和第二治具18在多自由度进行移动,进而对下盖和合页的相对位置进行调整。

45.第一位移机构102包括z轴平移机构11、设置在z轴平移机构11上的rz轴旋转机构12和设置在rz轴旋转机构12上的rx轴旋转机构13,第一治具14设置在rx轴旋转机构13上。

46.参照图4和图5所示,z轴平移机构11安装在载具底板101上。z轴平移机构11包括第一驱动装置111和用于安装rz轴旋转机构12的z轴支撑滑台112,第一驱动装置111与z轴支撑滑台112相接并可驱动z轴支撑滑台112沿着z轴方向移动。

47.第一驱动装置111具体为驱动滑台,其包括z轴传动组件1111和与其传动连接的第一驱动座1112。z轴支撑滑台112包括沿z轴方向排布的z轴导轨1121和滑动配接在z轴导轨1121上的z轴滑座1122。第一驱动座1112与z轴滑座1122传动连接,以驱动z轴滑座1122沿着z轴导轨1121移动。

48.在本实施例中,z轴传动组件1111具体为沿着垂直于z轴方向布置的丝杆组件,其可将旋转运动转化为沿着螺杆方向移动的线性运动。z轴传动组件1111的端部沿其轴向设置有用于与六轴调整机构202配接的z轴传动套1113。第一驱动座1112与z轴滑座1122间斜面配合,以推拉z轴滑座1122,并将其水平移动转化为z轴滑座1122沿着z轴导轨1121滑动的z轴移动。诚然,在其他实施例中,也可将z轴传动组件1111沿着z轴方向布置,z轴滑座1122直接与其配接以实现其沿z轴方向的移动。

49.rz轴旋转机构12包括通过支架安装在载具底板101上的第二驱动装置121和安装在z轴滑座1122上的旋转台122,第二驱动装置121与旋转台122相接并可驱动旋转台122绕

着z轴方向旋转。

50.第二驱动装置121具体为驱动滑台,其包括rz轴传动组件1211和与其传动连接的第二驱动座1212,第二驱动座1212上设置有第一连接块1213,第一连接块1213成型有第一安装槽1214。旋转台122包括安装在z轴滑座1122上可转动的转台主体1221以及安装在转台主体1221端面上的rz轴安装座1222,rz轴安装座1222向外凸设有嵌设在第一安装槽1214内的第一随动器1223,第一随动器1223具体为凸轮轴承随动器。rz轴传动组件1211可驱动第二驱动座1212推拉rz轴安装座1222,以将其线性运动转化为rz轴安装座1222的旋转运动。

51.在本实施例中,rz轴传动组件1211也为沿着垂直z轴方向布置的丝杆组件,rz轴传动组件1211的端部沿其轴向设置有用于与六轴调整机构202配接的rz轴传动套1215。

52.rx轴旋转机构13包括安装在rz轴安装座1222上的第一测角仪滑台131和安装在载具底板101上并驱动第一测角仪滑台131绕着x轴摆动的第三驱动装置132。

53.第一测角仪滑台131包括安装在rz轴安装座1222上且带有弧面的第一底座1311和与第一底座1311的弧面相贴合并与其滑动配接的rx轴安装座1312,rx轴安装座1312可沿着该弧面在一定角度内绕着x轴摆动。第一治具14安装在rx轴安装座1312上,以随其同步摆动。

54.第三驱动装置132包括rx轴安装架1321和设置在rx轴安装架1321上且沿垂直z轴方向排布的第一传动螺杆1322,第一传动螺杆1322上螺纹配接有第一螺杆滑座1323,第一螺杆滑座1323与第一治具14相接,以带动第一治具14和rx轴安装座1312沿着第一底座1311的弧面摆动。

55.具体的,第一螺杆滑座1323上安装有第二连接块1324,第二连接块1324成型有第二安装槽1325,第一治具14凸设有嵌设在第二安装槽1325内的第二随动器1326,第二随动器1326具体为凸轮轴承随动器。通过转动第一传动螺杆1322,第一螺杆滑座1323可沿着第一传动螺杆1322移动,进而带动第一治具14和rx轴安装座1312沿着弧面摆动。

56.此外,第三驱动装置132还包括设置在rx轴安装架1321上且沿垂直z轴方向排布的第一传动杆1327,第一传动杆1327的一端与第一传动螺杆1322传动连接,另一端沿轴向设置有用于与六轴调整机构202配接的rx轴传动套1328。优选的,第一传动杆1327采用柔性传动,其具体可由十字万向节连接而成,以减小刚性冲击,进而使得传动更为平稳。

57.第三驱动装置132还包括安装在rx轴安装架1321上用于支撑第一传动杆1327和第一传动螺杆1322的轴承座1329,轴承座1329数量为两个且分别套设在第一传动杆1327和第一传动螺杆1322未相接的端部。

58.优选的,第三驱动装置132还包括安装在rx轴安装架1321上的rx轴引导组件133,rx轴引导组件133包括沿第一螺杆滑座1323滑动方向设置的第一滑轨1331和滑动配接在第一滑轨1331上的第一滑块1332,第一滑块1332上安装有一与第一螺杆滑座1323相接的连接板1333。通过设置rx轴引导组件133,第一螺杆滑座1323可在第一滑轨1331的导向下进行滑动,以确保第一螺杆滑座1323的平稳滑动。

59.参照图6至图8所示,在本实施例中,为了便于取放异形件,第一治具14采用可拆卸的分体结构,其包括固定在rx轴安装座1312上的第一治具座141和可拆卸安装在第一治具座141上的第一治具芯142,第一治具芯142上形成有与下盖外轮廓相匹配的容置腔142a,当需要进行上下料时,只需将第一治具芯142取出或装入第一治具座141即可。

60.进一步地,第一治具座141形成有放置第一治具芯142的放置槽141a,第一治具座141上设置有用于压紧第一治具芯142的第一压紧组件143。第一压紧组件143包括摇杆组件、与摇杆组件传动连接的第一推块1431以及与第一推块1431传动连接并可向着放置槽141a内转动的锁紧块1432。通过驱动摇杆组件,可带动第一推块1431作线性运动,并推拉锁紧块1432,使其可转向放置槽141a并抵紧第一治具芯142或转离放置槽141a并松开第一治具芯142。

61.进一步地,摇杆组件包括第一把手1433、转轴1434、转接块1435和转接杆1436,转轴1434两端分别与第一把手1433和转接块1435固定连接,转接杆1436两端分别与转接块1435和第一推块1431转动连接。第一把手1433具有锁紧位置和松开位置,当第一把手1433自锁紧位置转动至松开位置时,转接块1435随第一把手1433同步转动,并拉动转接杆1436向内移动,以带动第一推块1431向内移动,进而带动锁紧块1432向着远离放置槽141a方向转动;当第一把手1433自松开位置转动至锁紧位置时,转接块1435随第一把手1433同步转动,并推动转接杆1436向外移动,以带动第一推块1431向外移动,进而带动锁紧块1432向着放置槽141a方向转动。

62.优选的,锁紧块1432数量为两个且分别位于放置槽141a两侧,以对第一治具芯142的两侧进行紧固,相应的,第一推块1431和转接杆1436的数量也为两个,以分别控制两锁紧块1432转动。

63.优选的,参照图4所示,在第一把手1433的锁紧位置和松开位置处分别设置有磁吸座1437,以使第一把手1433到达锁紧位置和松开位置时受到吸附,以稳固第一把手1433,防止锁紧块1432晃动,提高第一治具芯142的取放效率。

64.为了确保第一推块1431作线性运动,参照图6至图8所示,第一压紧组件143还包括第一滑轨组件144,第一滑轨组件144包括第二滑轨(图未示)和与第二滑轨(图未示)滑动配接的第二滑块(图未示),第一推块1431与第二滑块相固定。

65.此外,第一治具14还包括位于容置腔142a开口处的第二压紧组件145,第二压紧组件145可靠近和远离容置腔142a,以压紧和松开放入容置腔142a内的下盖。

66.进一步地,第二压紧组件145包括设置在第一治具座141上且位于第一治具芯142下方的第二滑轨组件146和压板1451。第二滑轨组件146包括第三滑轨1461和滑动配接在第三滑轨1461上的第三滑块1462,压板1451固定在第三滑块1462上且部分向外延伸至容置腔142a的外侧。在本实施例中,第三滑轨1461数量为两条,且分别位于压板1451两侧,相应的,第三滑块1462的数量为两个。压板1451包括位于容置腔142a两侧的抵压部1452以及安装在压板1451上且位于抵压部1452之间的压块1453,以分别对下盖的两侧和中部进行压紧。

67.优选的,为了便于驱动第二压紧组件145,在本实施例中,摇杆组件与第二压紧组件145传动连接,当第一把手1433自锁紧位置转动至松开位置时,压板1451能够沿着第三滑轨1461滑动并远离容置腔142a,当第一把手1433自松开位置转动至锁紧位置时,压板1451能够沿着第三滑轨1461滑动并靠近容置腔142a。

68.具体的,第二压紧组件145包括放置在第一治具座141上的第二推块1450和第二弹性件1454,压板1451固定在第二推块1450上。第二推块1450位于第三滑块1462之间,以限位并引导第二推块1450沿着第三滑轨1461移动。第二弹性件1454与第二推块1450的一端相抵,以提供驱使第二推块1450向着摇杆组件方向移动的推力,以推动压板1451向着容置腔

142a靠近。

69.摇杆组件还包括固定在转接块1435上与第二推块1450的端部相对应的推柱1438。当第一把手1433由锁紧位置转动至松开位置时,推柱1438随转接块1435向着第二推块1450转动,并推动第二推块1450向着远离摇杆组件方向移动,进而使第二推块1450上的压板1451远离容置腔142a;当第一把手1433由松开位置转动至锁紧位置时,第二推块1450未受推柱1438抵压,第二弹性件1454推动第二推块1450向着摇杆组件方向移动复位,以带动压板1451靠近容置腔142a并抵压下盖。优选的,为了使推柱1438顺畅的推动第二推块1450,第二推块1450与推柱1438相接处为弧面结构。

70.参照图2和图3所示,第二位移机构103包括y轴平移机构15、设置在y轴平移机构15上的ry轴旋转机构16和设置在ry轴旋转机构16上的x轴平移机构17,第二治具18设置在x轴平移机构17上。

71.参照图9和图10所示,y轴平移机构15安装在载具底板101。y轴平移机构15包括第四驱动装置151和用于安装ry轴旋转机构16的y轴支撑滑台152,第四驱动装置151与y轴支撑滑台152相接并可驱动y轴支撑滑台152沿着y轴方向移动。

72.第四驱动装置151具体为驱动滑台,其包括y轴传动组件1511和与其传动连接的第三驱动座1512。y轴支撑滑台152包括沿y轴方向排布的y轴导轨1521和滑动配接在y轴导轨1521上的y轴滑座1522。第三驱动座1512与y轴滑座1522传动连接,以驱动y轴滑座1522沿着y轴导轨1521移动。在本实施例中,第三驱动座1512与y轴滑座1522也采用凸轮轴承随动器进行传动,其具体连接结构可参照第二驱动座1212与旋转台122的连接结构,本技术在此不再赘述。

73.y轴传动组件1511的结构与z轴传动组件1111的结构相同,其也为沿着垂直于z轴方向布置的丝杆组件。y轴传动组件1511的端部沿其轴向设置有用于与六轴调整机构202配接的y轴传动套1513。

74.ry轴旋转机构16包括安装在y轴滑座1522上的第二测角仪滑台161和驱动第二测角仪滑台161绕着y轴摆动的第五驱动装置162。

75.第二测角仪滑台161包括安装在y轴滑座1522上且带有弧面的第二底座1611和与第二底座1611的弧面相贴合并与其滑动配接的ry轴安装座1612,ry轴安装座1612可沿着该弧面在一定角度内绕着y轴摆动,x轴平移机构17固定在ry轴安装座1612上。

76.第五驱动装置162也为驱动滑台,其包括ry轴传动组件1621和与其传动连接的第四驱动座1622,第四驱动座1622与x轴平移机构17相接,并带动其和ry轴安装座1612在第二底座1611的弧面上摆动。

77.ry轴传动组件1621与rz轴传动组件1211结构相同,其也为沿着垂直z轴方向布置的丝杆组件,ry轴传动组件1621的端部沿其轴向设置有用于与六轴调整机构202配接的ry轴传动套1623。第四驱动座1622与x轴平移机构17的具体连接结构与第二驱动座1212与旋转台122的连接结构相同,本技术在此不再赘述其结构。

78.x轴平移机构17包括安装在ry轴安装座1612上的x轴支撑滑台171和与其相接并驱动其沿着x轴方向移动的第六驱动装置172。

79.x轴支撑滑台171包括沿x轴方向排布的x轴导轨1711和滑动配接在x轴导轨1711上的x轴滑座1712,第二治具18固定安装在x轴滑座1712上。

80.第六驱动装置172的结构与第三驱动装置132的结构相同,其包括沿垂直z轴方向排布的第二传动螺杆1721、第二传动杆1722以及螺纹配接在第二传动螺杆1721上的第二螺杆滑座1723,第二传动杆1722也为柔性传动结构,其端部沿轴向方向设置有用于与六轴调整机构202配接的x轴传动套1724。

81.第二螺杆滑座1723与第二治具18相接,以带动第二治具18和x轴滑座1712沿着x轴导轨1711移动。第二螺杆滑座1723与第二治具18的具体连接结构与第一螺杆滑座1323和第一治具14的连接结构相同,本技术在此不再赘述其结构。

82.参照图11所示,第二治具18包括固定安装在x轴滑座1712上的第二治具座181、安装在第二治具座181上的抵压块182和第一肘夹183,抵压块182和第一肘夹183配合对合页进行夹紧。

83.具体的,抵压块182与合页的下端面相对应,第一肘夹183包括第二把手1831和第一压杆1832,第二把手1831和第一压杆1832之间通过连杆组件1833实现传动连接,当向下扳动第二把手1831时,第一压杆1832可向着抵压块182转动以与合页的上端面相抵,当向上扳动第二把手1831时,第一压杆1832可向着远离抵压块182的方向转动以向外远离合页。在本实施例中,合页包括与下盖点胶贴合的连接部(图未示)以及与连接部转动配接的弧形铰接部(图未示),连接部限位在第一压杆1832和抵压块182之间。

84.需要指出的是,本实施例中的六轴载具100,也可根据实际需要调整各平移和旋转机构间的相对位置,以及根据异形件数量的不同来相应增减位移机构的数量,以分别对不同的异形件位置进行调整。

85.如图1所示,本实用新型还提供一种异形件六自由度智能组装系统,包括:本技术的六轴载具100;校准设备200,包括第一移载机构201和六轴调整机构202,第一移载机构201设有用于将异形件放入和取出六轴载具100的上下料工位201a,第一移载机构201可驱动六轴载具100依次经过上下料工位201a和六轴调整机构202,六轴调整机构202被配置成可对六轴载具100上的异形件进行扫描,并与六轴载具100传动连接,以根据扫描结果驱动六轴载具100对异形件位置进行调整;保压流水线300,包括分别与第一移载机构201首端和末端相接的输入线301和输出线302,输出线302用于接收经六轴调整机构202调整异形件后的六轴载具100,输入线301用于将调整异形件后的六轴载具100输向上下料工位201a;移载设备400,用于承接输入线301和输出线302,以将输出线302上的六轴载具100移送至输入线301上。

86.本实用新型中校准设备200的六轴调整机构202能够对六轴载具100上的异形件进行扫描,以根据扫描结果驱动六轴载具100在多自由度上进行移动,从而对异形件间的相对位置进行精确调整;此外,组装系统还包括保压流水线300和移载设备400,其能够将精确调整异形件后的六轴载具100移送回上下料工位201a,以进行下料和再次上料,从而实现组装系统对异形件的连续组装,提高自动化程度,提高组装效率。

87.进一步地,六轴载具100数量有多个,以在校准设备200、保压流水线300和移载设备400间循环流动。

88.参照图1、图12和图13所示,第一移载机构201包括第一输送线21、第二输送线22、第一移送组件23和第二移送组件24。其中,第一输送线21与输入线301相接,第二输送线22两端分别与输出线302和第二移送组件24相接,第一移送组件23承接在第一输送线21和第

二移送组件24之间。上下料工位201a位于第一移送组件23靠近第二移送组件24的一端,六轴调整机构202位于第二移送组件24边侧。第一移载机构201工作时,六轴载具100由输入线301进入,并依次经第一输送线21、第一移送组件23、第二移送组件24和第二输送线22移送至输出线302。

89.参照图14所示,第一移送组件23包括第一移送模组231和连接在第一移送模组231上的第一移载车232。在本实施例中,第一移送模组231通过电机驱动输送带的方式来带动第一移载车232,在其他实施例中,也可采用螺杆、齿轮齿条或者在第一移载车232上设置主动行走机构的方式来实现第一移载车232的移动,本技术在此不作具体限定。

90.第一移载车232包括与第一输送线21运行方向一致且可主动运转的移载线体2321以及设置在移载线体2321末端用于阻挡六轴载具100的挡块2322,移载线体2321与第一输送线21相平齐,当第一移载车232移动至第一输送线21端部时,输入线301上的六轴载具100可沿着移载线体2321送入第一移载车232,并受到挡块2322抵接,以使其限位在第一移载车232上。

91.优选的,为了进一步提高六轴载具100在第一移载车232上的稳定性,第一移载车232还包括设置在移载线体2321边侧用于将六轴载具100抵紧在移载线体2321上的第一抵紧气缸2323。具体的,第一抵紧气缸2323包括可沿着垂直于移载线体2321输送方向推动六轴载具100的气缸抵块2324,移载线体2321与第一抵紧气缸2323相对的另一侧设置有抵板2325,第一抵紧气缸2323可驱动气缸抵块2324以将六轴载具100抵压在抵板2325上。

92.参照图15所示,第二移送组件24包括第二移送模组241和连接在第二移送模组241上的承载板242,第二移送模组241与第一移送模组231结构类似,第二移送模组241可驱动承载板242在第一移送组件23和第二输送线22之间往返。

93.此外,为确保六轴载具100能够移送至承载板242上,第二移送组件24还包括驱动承载板242升降的升降组件243。第二移送组件24工作时,升降组件243驱动承载板242下降至高度低于六轴载具100的位置处,第二移送模组241驱动承载板242伸入到第一移载车232的底部,升降组件243驱动承载板242上升并承托六轴载具100,进而通过第二移送模组241移送至六轴调整机构202处。

94.具体的,升降组件243包括可沿着水平方向滑动的第一滑动座2431、与第一滑动座2431滑动配接并可沿着竖直方向滑动的第二滑动座2432以及与第一滑动座2431传动连接的升降电机2433,承载板242固定在第二滑动座2432上。第一滑动座2431和第二滑动座2432相配接处为倾斜结构,升降电机2433可驱动第一滑动座2431沿水平方向滑动,以推动第二滑动座2432沿竖直方向滑动,进而带动承载板242升降。

95.进一步地,第一滑动座2431和第二滑动座2432具体可通过滑轨配合滑块的方式实现沿水平和竖直方向的滑动。升降电机2433与第一滑动座2431间通过水平设置的螺杆组件实现传动,从而使得传动更为平稳。诚然,在其他实施例中,升降组件243也可采用竖直设置的螺杆组件配接可沿竖直方向滑动的滑动座的方式来实现升降,亦或是采用竖直设置的气缸、电缸等直接推动承载板242,本技术在此不作限定。

96.参照图13和图16所示,六轴调整机构202包括位于第二移送组件24两侧用于放置六轴载具100的置放架26、用于检测六轴载具100上异形件位置的检测机构27以及驱动六轴载具100在各自由度进行调节的调节驱动机构28。

97.置放架26边侧设置有用于抵紧六轴载具100的第二抵紧气缸261和第三抵紧气缸262,第二抵紧气缸261沿着水平方向移动,并将六轴载具100抵紧在置放架26的边侧,第三抵紧气缸262沿着竖直方向移动,并将六轴载具100抵紧在置放架26的台面上。第二抵紧气缸261和第三抵紧气缸262的具体结构与第一抵紧气缸2323类似,本技术在此不再赘述。当需要将六轴载具100放入置放架26时,升降组件243驱动承载板242以将六轴载具100升至置放架26上方;接着第二移送模组241将六轴载具100移送至置放架26正上方位置,并通过升降组件243驱动承载板242下降,以将六轴载具100至于置放架26上;最后驱动第二抵紧气缸261和第三抵紧气缸262,以将六轴载具100抵紧在置放架26上。

98.参照图17所示,检测机构27包括检测机架271、安装在检测机架271上用于对六轴载具100上的下盖和合页进行检测扫描的激光器272和ccd相机273。

99.优选的,检测机构27还包括第三移送模组274和安装在第三移送模组274上的安装板275,激光器272和ccd相机273均固定在安装板275上且位于下盖和合页的上方。第三移送模组274可带动激光器272和ccd相机273自六轴载具100一端移至另一端,以对六轴载具100上的下盖和合页进行精确扫描。在本实施例中,第三移送模组274采用螺杆组件对安装板275进行驱动,在其他实施例中,也可采用气缸或其他驱动方式,本技术在此不作限定。

100.通过3d扫描,能够检测下盖和合页间的相对位置,以对下盖和合页间多个点胶贴合位置处的间隙进行量测,并计算出二者之间的各个部分间隙和段差,进而发送指令至组装系统的控制装置(图未示),控制装置根据指令控制调节驱动机构28,并根据调节幅度的优先级,来智能判断对六轴载具100进行多自由度调节,并做实时反馈给控制装置,以对下盖和合页间的相对位置进行调整,从而使二者达到预设的精度要求。

101.参照图16、图18和图22所示,调节驱动机构28包括位于置放架26一侧的z轴驱动组件281、rz轴驱动组件282、rx轴驱动组件283,以及位于置放架26另一侧的y轴驱动组件284、ry轴驱动组件285和x轴驱动组件286。z轴驱动组件281、rz轴驱动组件282、rx轴驱动组件283、y轴驱动组件284、ry轴驱动组件285和x轴驱动组件286分别可插入z轴传动套1113、rz轴传动套1215、rx轴传动套1328、y轴传动套1513、ry轴传动套1623以及x轴传动套1724,以驱动各传动套转动。

102.具体的,参照图19至图21所示,z轴驱动组件281包括z轴电机2811、传动连接在z轴电机2811的输出端用于插入z轴传动套1113内的z轴插接套287以及驱动z轴电机2811和z轴插接套287靠近和远离z轴传动套1113的第一驱动气缸2812。在本实施例中,第一驱动气缸2812优选为滑台气缸,z轴电机2811固定在第一驱动气缸2812的升缩台上。

103.优选的, z轴插接套287的外径略小于z轴传动套1113的内径,z轴插接套287采用中空且具有一定向外扩张能力的结构。z轴插接套287内部穿设有可沿着z轴插接套287滑动的扩张杆288,扩张杆288被配置成可向着z轴传动套1113方向移动,并推动z轴插接套287向外扩张,以使其与z轴传动套1113的内壁相抵紧。

104.通过设置采用上述结构,能够方便z轴插接套287在z轴传动套1113内伸入和伸出,同时z轴插接套287也能够与z轴传动套1113紧密配接,以便精准的驱动z轴传动套1113转动。

105.具体的,z轴插接套287包括与z轴电机2811相接的传动部2871以及成型在传动部2871一端用于插接z轴传动套1113的插接部2872。插接部2872沿轴向开设有容纳扩张杆288

的插孔2873,插接部2872沿着轴向开设有若干分离槽2874,分离槽2874数量有多个且沿着插接部2872周向均匀分布。扩张杆288包括杆体2881成型在杆体2881端部的扩张头2882,扩张头2882自一端至另一端外径逐渐增大,当扩张头2882沿着插孔2873滑动至插接部2872远离传动部2871的端部时,插接部2872的端部受到扩张头2882的抵压力而实现逐渐向外扩张。

106.此外,为了实现扩张杆288的主动移动,z轴插接套287沿轴向开设有导向腰孔2875,z轴驱动组件281包括自导向腰孔2875穿设入扩张杆288中的第一固定杆2813,扩张杆288可在导向腰孔2875的长度方向进行移动。z轴驱动组件281还包括第二驱动气缸2814、第三连接块2815和支撑座2816。其中,第二驱动气缸2814安装在z轴电机2811上,第二驱动气缸2814优选为滑台气缸,其伸缩台与第三连接块2815相接。支撑座2816套设在z轴插接套287的插接部2872外,第一固定杆2813收容于支撑座2816内,支撑座2816可沿着z轴插接套287轴向移动并推动第一固定杆2813沿着导向腰孔2875移动。第三连接块2815部分围设在支撑座2816外围,第三连接块2815与支撑座2816之间通过第二固定杆2817相接。通过驱动第二驱动气缸2814伸缩,其能够带动支撑座2816沿着z轴插接套287轴向移动,进而带动第一固定杆2813沿着导向腰孔2875移动。

107.优选的,支撑座2816内固定有若干轴承2818,轴承2818的内圈套设在z轴插接套287的插接部2872外,以引导z轴插接套287平稳转动。

108.进一步地,rz轴驱动组件282、rx轴驱动组件283、y轴驱动组件284、ry轴驱动组件285和x轴驱动组件286的结构与z轴驱动组件281的结构类似,本技术在此不再赘述其结构。

109.调节驱动机构28工作时,根据检测机构27获得的检测数据智能化的对各驱动组件的调节顺序作出最优选择,以对六轴载具100上的下盖和合页相对位置作出多次调整,直至组装位置符合精度要求;调整完毕后驱动组件自六轴载具100分离,并通过第二移送组件24将六轴载具100从置放架26上取出并送至第二输送线22。

110.参照图1和图23所示,移载设备400包括与输出线302远离第二输送线22的一端相接的第三输送线41、与输入线301远离第一输送线21的一端相接的第四输送线42以及承接第三输送线41和第四输送线42的第二移载机构401,六轴载具100由输出线302流出,并依次经第三输送线41、第二移载机构401和第四输送线42流入输入线301。

111.第二移载机构401包括承接第三输送线41和第四输送线42的第五输送线43、位于第三输送线41和第五输送线43的交汇处的第三移送组件44以及位于第四输送线42和第五输送线43的交汇处的第四移送组件45,第三移送组件44用于将第三输送线41上的六轴载具100抓取并放入第五输送线43上,第五输送线43用于将六轴载具100输送至第四输送线42侧,并通过第四移送组件45将其抓取并放入第四输送线42上。诚然,在其他实施例中,也可取消第五输送线43,并设置可在第三输送线41和第四输送线42之间往返的移送组件,通过移送组件直接将六轴载具100由第三输送线41抓取至第四输送线42上。优选的,为了防止六轴载具100流出第三输送线41和第五输送线43,第三输送线41的末端和第五输送线43的末端均设置有挡板46。

112.进一步地,参照图24所示,第三移送组件44包括支撑架441、沿水平方向设置在支撑架441上的第四移送模组442、沿竖直方向设置在第四移送模组442上的第五移送模组443以及设置在第五移送模组443上的移载夹爪444。第三移送组件44工作时,第四移送模组442

可驱动第五移送模组443和移载夹爪444在输出线302和第三输送线41之间往返,第五移送模组443可驱动移载夹爪444升降,以使移载夹爪444对六轴载具100进行抓取和远离六轴载具100。移载夹爪444包括安装在第五移送模组443上的移载架4441、滑动连接在移载架4441上的两块夹爪板4442,夹爪板4442可相向运动,以将六轴载具100夹持在二者之间,或者相背运动,以将六轴载具100松开。

113.本实用新型智能组装系统工作过程如下:第一移送组件23将六轴载具100移送至上下料工位201a,作业人员在上下料工位201a将装有点胶后的后盖和合页的第一治具芯142放入六轴载具100的第一治具座141上并紧固;接着将第一肘夹183锁紧,以使第一压杆1832和抵压块182配合夹紧合页;第二移送组件24将六轴载具100自第一移送组件23移送至置放架26上,激光器272和ccd相机273组合对下盖和合页进行高精度扫描;调节驱动机构28根据检测结果伸入并与六轴载具100传动连接,以对其各自由度进行多次调节;六轴载具100调整完毕后,调节驱动机构28脱离六轴载具100,第二移送组件24将六轴载具100移送至第二输送线22上,并经输出线302流至第三输送线41上;第三移送组件44将六轴载具100自第三输送线41抓取至第五输送线43上,六轴载具100沿着第五输送线43流至第四输送线42上,并由第四移送组件45抓取至输入线301上;六轴载具100沿着输入线301经第一输送线21流至第一移送组件23处,第一移送组件23将其移送至上下料工位201a处,作业人员可从六轴载具100上取出装有精准组装后的下盖和合页的第一治具芯142;作业人员继续将装有初步点胶后的下盖和合页的第一治具芯142放入六轴载具100中,从而能够实现下盖和合页的连续组装。

114.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。