1.本发明涉及一种采煤机摇臂壳体的制造方法,特别是一种提高采煤机摇臂壳体喷雾及润滑流道可靠性的制造方法。

背景技术:

2.采煤机一般由截割部、装载部、行走部(牵引部)、电动机、操作控制系统和辅助装置等部分组成,摇臂壳体是采煤机截割部上的重要零件。在煤矿开采过程中,会产生大量煤尘,当井下空气中飞扬的煤尘达到一定浓度时,会发生猛烈的爆炸,所以在采煤机上都会配有一套内、外喷雾装置,以起到喷雾降尘、降低设备温度和“湿式截割”的作用。特别是摇臂壳体本身是铸造毛坯,经常会有气孔、砂眼等铸造缺陷,壳体上的流道与许多流道孔相互接通,若因铁屑发生堵塞或者毛坯缺陷发生渗漏就难以满足在恶劣工况下的使用需求。

3.在现有技术中,对于摇臂壳体上的喷雾流道与许多流道孔相互接通加工,大多安排在调质后的半精加工以及精加工阶段进行,以免因调质发生位置偏移和变形。在加工过程中铁屑容易进入已经焊好的流道,清理难度大,若在水压试验时发生堵塞,需要把流道盖板割开清理后重新焊接,浪费人工、材料和时间。另外摇臂壳体本身是铸造毛坯,经常会有气孔、砂眼等铸造缺陷,在由半精加工及精加工加工完成流道孔后,常常发生两个相邻的孔窜通,流道的水渗漏进内腔,增加了补焊工作,也降低了产品质量。

技术实现要素:

4.针对上述现有技术缺陷,本发明的任务在于提供一种提高采煤机摇臂壳体喷雾及润滑流道可靠性的制造方法,目的是解决铁屑容易堵塞流道的问题以及流到渗漏补焊影响产品质量的问题。

5.本发明技术方案如下:一种提高采煤机摇臂壳体喷雾及润滑流道可靠性的制造方法,其特征在于,依次包括以下步骤:铸造

→

正火

→

划线

→

焊工艺基准

→

第一次粗加工

→

清砂

→

检验

→

第一次补焊

→

调质

→

喷丸

→

探伤

→

划线

→

第二次粗加工

→

检验

→

焊流道及耐磨层

→

去应力退火

→

喷丸

→

水压试验

→

划线

→

半精加工

→

检验

→

第二次补焊

→

水压试验

→

精加工

→

钻

→

钳

→

水压试验

→

密封性试验

→

去基准

→

打磨

→

检验

→

入库,所述第二次粗加工时加工部分流道孔,并在流道孔加工后清理孔内铁屑并用堵头封堵所述流道孔,加工去除及补焊加工时发现的铸件缺陷,所述流道孔包括水孔和油孔;所述半精加工时加工除所述第二次粗加工完成的流道孔外剩余的其他流道孔,并开设与所述其他流道孔连通的工艺孔,清除所述工艺孔及其他流道孔内铁屑并用堵头封堵。

6.进一步地,所述半精加工中加工其他流道孔时,首先加工孔径小于公称直径,去除铁屑,然后再加工至尺寸。

7.进一步地,所述半精加工中加工的工艺孔与所述其他流道孔为垂直流通。

8.进一步地,所述半精加工中加工的工艺孔的开口位置在水道板护板上时,在所述水道板护板上开设直径大于所述工艺孔的开孔连接所述工艺孔。

9.进一步地,所述半精加工中加工的工艺孔孔径为φ25、φ30、φ35或φ40。

10.进一步地,所述第二次粗加工时还包括按图加工耐磨层平面及耐磨层范围轮廓,按线单边留出余量,台阶及圆弧过渡处与毛坯接平接圆过渡平滑,对于孔口周围要焊接耐磨层的孔按图纸沉孔大小锪平。

11.本发明与现有技术相比的优点在于:

12.通过在调质工序后,焊流道及耐磨层工序前增加第二次粗加工工序,进行流道孔的加工,避免了再焊完流道盖板再加工,加工量大、铁屑多并且难以清理的问题,同时封堵流道孔后也可以避免工序间转运过程中铁屑在流道内到处移动。另外第二次粗加工时加工流道孔可以发现在调质后没有全部反应出来的深层铸造缺陷,及时进行补焊处理,避免了在焊完流道盖板之后经过半精加工和精加工,将全部的流道孔都钻完之后才发现这些深层铸造缺陷,可减少精加工后的补焊工作量,降低了对产品质量的影响。

附图说明

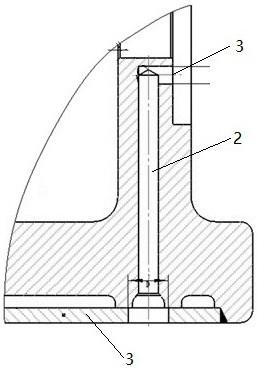

13.图1为无护板的水道工艺孔加工示意图。

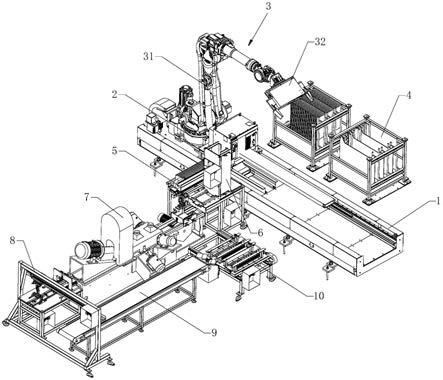

14.图2为带护板的水道工艺孔加工示意图。

具体实施方式

15.下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

16.本发明涉及的一种提高采煤机摇臂壳体喷雾及润滑流道可靠性的制造方法,具体包括以下步骤:铸造

→

正火

→

划线

→

焊工艺基准

→

第一次粗加工

→

清砂

→

检验

→

第一次补焊

→

调质

→

喷丸

→

探伤

→

划线

→

第二次粗加工

→

检验

→

焊流道及耐磨层

→

去应力退火

→

喷丸

→

水压试验

→

划线

→

半精加工

→

检验

→

第二次补焊

→

水压试验

→

精加工

→

钻

→

钳

→

水压试验

→

密封性试验

→

去基准

→

打磨

→

检验

→

入库。在以往的调质与焊流道及耐磨层工序之间,增加了“第二次粗加工”工序。

17.在上述步骤过程中,“第一次粗加工”工序的内容是:对零件有粗糙度要求的各表面例如:孔、平面和圆弧等进行加工(粗铣、粗镗),要求各表面单边留5mm余量,各轴中心距每档 0.25mm,帽口铣掉与壳体平滑接平,刀检外形保证美观(镶螺套的大底孔加工按图加深5mm)。

[0018]“第一次补焊”工序的内容是:对第一次粗加工后通过检验暴露出来的铸件毛坯缺陷例如:气孔、砂眼、裂纹等进行焊补,为后续的制造过程做准备,减少对后续工序的影响。

[0019]“第二次粗加工”工序的内容是:1、按照图纸需要焊接耐磨层平面范围进行铣削,按线单边留1mm余量,台阶及圆弧过渡处与毛坯接平接圆过渡平滑,孔口周围要焊接耐磨层的孔,孔口锪平。2、点、钻流道孔,要求在流道孔加工后及时把铁屑清理干净,再用堵头防护。3、铣流道,若流道槽口是加工面则加深台阶及槽底(例如平面有5mm余量,则刀检深度按图尺寸 5),槽口若是毛坯面则按图纸尺寸刀检。加工时发现的铸件缺陷即时加工去除,后续补焊。

[0020]“焊流道及耐磨层”工序的内容是:1、打磨并清理干净流道(包括与之相通的孔),要求将各个与流道向通的孔,孔内铁屑清理干净,流道内凹凸处补焊并打磨接平。2、补焊缺陷和焊流道盖板,补焊要求将缺陷碳刨去除后,将母材表面的油污、铁锈、水分等杂质清理

干净,流道盖板焊缝要求饱满与壳体齐平,无裂纹、气孔、夹渣等焊接缺陷。焊完后检查流道焊缝质量,凸起处打磨与壳体接平,凹陷处补焊与壳体接平,清理焊渣飞溅,保证外形美观。3、焊接耐磨层,要求焊前喷涂防飞溅液,焊后清除焊渣,按图焊接耐磨层,避开孔口台阶及锪平面,单边外放10mm,保证外形美观。

[0021]“半精加工”工序的内容是:1、对零件有粗糙度要求的各表面例如:孔、平面和圆弧等进行半精加工(半精铣、半精镗),要求各表面单边留1mm余量,对于要求刀检的表面大部分加工至尺寸,内腔无公差要求的台阶也到位。2、点、钻、镗剩余的流道孔并开设工艺孔,要求分次加工保证通畅,加工孔径小于公称直径,去除铁屑,然后再加工至尺寸。在水道板1上按图尺寸位置、按水道宽度选择开口直径为φ25、φ30、φ35、φ40的工艺孔2连通水孔3,工艺孔2垂直于水孔3,工艺孔2的深度以超过水孔3轴线执行,如图1所示;如水道板1上有护板4则在护板4上开设直径相比工艺孔2的开口直径大10mm的开口5,如图2所示,工艺孔2的深度也以超过水孔3轴线执行。加工完成后,清除水道、横孔、进出水孔的铁屑并用堵头防护。油孔加工时与水孔类似,加工与油孔垂直连通的水孔,并在加工完成后清除铁屑并用堵头防护。

[0022]“精加工”工序内容是:对零件有粗糙度要求的各表面例如:孔、平面和圆弧等进行精加工(精铣、精镗),按图加工至尺寸,对要求刀检的表面进行复刀检,各销孔加工至尺寸、螺孔点中心孔(后续到钻工序钻、攻各螺纹孔),要求按图保证形位公差、尺寸公差、表面粗糙度在要求范围内,各表面不允许出现刮伤、拖刀痕等缺陷。

[0023]“水压试验”工序的内容是:1、试验前用工具将油道、水道清理干净,再分别对各个流道进行通畅性试验,检查出水中含杂质情况,待出水呈柱状喷射后通畅性试验结束。2、进行水压试验,水压试验要求对各喷雾水道打压12.7mpa(具体数值按图纸技术要求),保压15min,期间检查各位置是否漏水,并及时处理。试验后放水,用高压空气吹干后拧上堵头防护,并做好试验记录表。

[0024]

现有的制造方法工序是铸造

→

正火

→

划线

→

焊工艺基准

→

粗加工

→

清砂

→

检验

→

补焊1

→

调质

→

喷丸

→

探伤

→

焊流道及耐磨层

→

去应力退火

→

喷丸

→

水压试验1

→

划线

→

半精加工

→

检验

→

补焊2

→

水压试验2

→

精加工

→

钻

→

钳

→

水压试验3

→

密封性试验

→

去基准

→

打磨

→

检验

→

入库,总体加工时间约400多小时,而本发明实施例的加工时间约430多小时,但是现有制造方法返修工时约35至40小时共计约440小时,现有制造方法返修需要碳刨、焊接、和机加工焊接的孔,而本发明只需按工艺顺序进行机加工,采用本发明制造的摇臂壳体均未出现流道堵塞和渗漏的情况,在综合考虑返修的情况下,本发明在提高质量的同时制造周期也缩短了约10小时,也省去了返修需要的焊材和流道盖板的成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。