1.本实用新型属于化工设备技术领域,涉及一种耐磨损型净化刮板箱。

背景技术:

2.电石炉生产尾气(主要是co和烟尘)需要由尾气净化系统进行净化处理,净化处理下来的灰,需要由输送装置净化刮板机外送至储灰罐内。目前生产厂所用的净化刮板机(参见附图1和附图2)为全密闭,整体箱体长25米,宽0.55米,高0.6米,底板2与箱体侧板1均采用钢板,且焊接连接,底板2和导轨3通过点焊接组成,底板2所用钢材厚度5mm,材质为普通q235;导轨3的厚度10mm,导轨3的材质为耐磨钢板65mn,箱体内中部设置托板梁4,托板梁4上设置支撑托板5;每个刮板链接后组成刮板机链条,刮板机链条环绕在支撑托板5上,刮板机链条环绕转动时净化灰由刮板机内刮板链条转动刮至箱体下灰口出灰,同时刮板机链条与导轨3接触。现有的刮板机虽然能将灰进行净化处理,但是现有的刮板机在运行过程中存在以下问题:(1)链条刮板与箱体内的导轨之间是硬摩擦,磨损较快,导轨磨薄后会造成链条和底板磨损,一般使用半年左右就需要更换链条、导轨、托板、底板,每次检修工期约4天更换完成,检修作业工作量大,每次检修都会影响电石产量约900吨;(2)刮板机链条、导轨、底板磨损严重;(3)检修周期短,每次检修工期长;(4)影响生产产量。

技术实现要素:

3.针对现有净化刮板机存在的技术问题,本实用新型提供一种耐磨损型净化刮板箱,耐磨性好,检修更换周期达到两年以上,延长设备使用寿命,降低维修成本;同时能减少检修工作量,提高生产产量和生产效率。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种耐磨损型净化刮板箱包括箱体本体以及铺设在箱体本体内底面上的第一耐磨层;所述箱体本体是轴向两端开口且纵断面呈u型的箱体;所述第一耐磨层为厚度16mm—30mm的铸石板层。

6.进一步的,所述第一耐磨层为厚度18mm的铸石板层。

7.进一步的,所述耐磨损型净化刮板箱还包括设置在箱体本体径向方向上多条且均匀间隔分布的托板梁;所述托板梁的两端分别与箱体本体梁侧壁相连接;所述托板梁上设置固定板;所述固定板长度与箱体本体轴向长度相等;所述固定板上铺设第二耐磨层;所述第二耐磨层为厚度16mm—30mm的铸石板层。

8.进一步的,所述第二耐磨层为厚度18mm的铸石板层。

9.进一步的,所述箱体本体是由底板以及两个侧板焊接成的;所述第一耐磨层通过粘结层铺设在底板上;所述托板梁两端分别与两个侧板对应相连接。

10.进一步的,所述铸石板层是压延微晶铸石板层。

11.进一步的,所述压延微晶铸石板层为硅酸盐结晶板层。

12.本实用新型的有益效果是:

13.1、本实用新型提供的耐磨损型净化刮板箱包括箱体本体以及铺设在箱体本体内底面上的第一耐磨层;所述箱体本体是轴向两端开口且纵断面呈u型的箱体;所述第一耐磨层为厚度16mm—30mm的铸石板层。铸石板层是压延微晶铸石板层。压延微晶铸石板,表面结晶光滑,确保刮板机稳定运行,同时压延微晶铸石板具有结构紧密,抗压强度高、耐磨性好、具有较高硬度等特点,极大减少刮板链条导轨和底板之间的磨损,有效延长检修周期。

14.2、本实用新型提供的第一耐磨层通过粘结层铺设在底板上。更换方便,检修工作强度小,且每次更换铸石板只需3—4小时,检修工期短,从而减少停车检修生产产量损失。

15.3、本实用新型提供的耐磨损型净化刮板箱还包括设置在箱体本体径向方向上多条且均匀间隔分布的托板梁;所述托板梁的两端分别与箱体本体梁侧壁相连接;所述托板梁上设置固定板;所述固定板长度与箱体本体轴向长度相等;所述固定板上铺设第二耐磨层;所述第二耐磨层为厚度16mm—30mm的铸石板层。在进一步保证链条正常运行的同时,提高耐磨性,延长设备寿命,检修周期长达2年以上,且每次检修工期短,成本低。

16.4、本实用新型采用铸石板层作为耐磨层,替代现有的钢板导轨以及支撑托板,每年可减少更换刮板机底板2次,节约材料和加工费用8000元;且更换工期3

‑

4小时,不需停炉检修,提升生产产量,产生直接经济效益384000元;经济效益显著。

附图说明

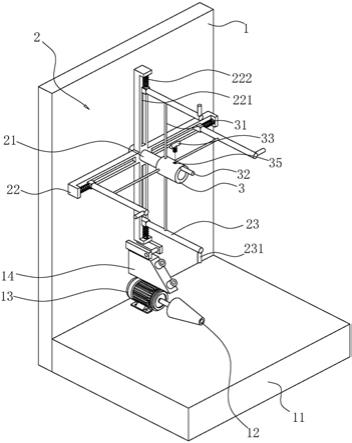

17.图1为现有的净化刮板箱内部结构立体示意图;

18.图2为图1的侧视图;

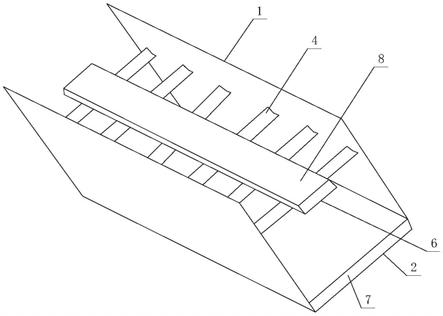

19.图3为本实用新型提供的耐磨损型净化刮板箱内部结构立体示意图;

20.图4为图3的侧视图;

21.其中:

22.1—侧板;2—底板;3—导轨;4—托板梁;5—支撑托板;6—固定板;7—第一耐磨层;

23.8—第二耐磨层。

具体实施方式

24.现结合附图以及实施例对本实用新型做详细的说明。

25.实施例

26.参见图3和图4,本实施例提供的耐磨损型净化刮板箱包括箱体本体以及铺设在箱体本体内底面上的第一耐磨层7;箱体本体是轴向两端开口且纵断面呈u型的箱体;第一耐磨层7为铸石板层(铸石板层的厚度在16~30mm范围内,优选的为18mm,根据刮板机链条参数、刮板机处理量来确定)。

27.参见图3,本实施例提供的箱体本体是由底板2以及两个侧板1焊接成的;底板2为长方形,两个侧板1分别置于两个长边处,且与底板2的长边垂直焊接;第一耐磨层7通过粘结层铺设在底板2上;托板梁4两端分别与两个侧板1对应相连接。

28.参见图3,本实施例提供的耐磨损型净化刮板箱还包括设置在箱体本体径向方向上六条且均匀间隔分布的托板梁4;托板梁4的两端分别与箱体本体梁侧壁相连接;六条托板梁4轴向等距平行放置,且托板梁4轴向与底板2轴向相垂直,托板梁4两端分别与两个侧

板2对应焊接。托板梁4上焊接设置固定板6;固定板6长度与底板2长度相等;固定板6的宽度为可根据刮板链条导轨的宽度进行适配;固定板6上铺设第二耐磨层8;第二耐磨层8为铸石板层(铸石板层的厚度在16~30mm范围内,优选的为18mm,根据刮板机链条参数、刮板机处理量来确定)。

29.本实施例提供的铸石板层是压延微晶铸石板层。压延微晶铸石板层为硅酸盐结晶板层。压延微晶铸石板是硅酸盐结晶材料,是喷积岩、加入一定的附加剂如角目岩,白云岩、萤石等结晶剂如铬铁矿、钛镁矿等经溶化、浇铸、高温烧结、压延结晶形成的一种非金属结晶耐磨材料,耐磨能力是普通钢材的几十倍,铸石具有结构紧密,吸水率小,抗压强度高,耐磨性好、具有较高硬度等特点;当刮板机链条绕着托板梁4转动时,刮板机链条分别与第一耐磨层7和第二耐磨层8相接触,由于第一耐磨层7和第二耐磨层8平面光滑、耐磨性强、硬度强,刮板机链条、第一耐磨层7和第二耐磨层8之间的摩擦力小,不易磨损;延长设备使用周期,维修周期长,更换方便,节约成本。

30.本实施例提供的耐磨损型刮板箱在实际使用时,平均每年可减少更换刮板机底板2次。按每次更换停电48h计算,共计停电时间96小时,按四台电石炉计算共384小时,按10t/h计产量,能多产电石3840吨,利润按100元/t计,采用本实用新型提供的刮板箱,每年可多产生经济效益384000元;并且每次更换底板需要检修人员3人,每台炉子每次底板材料和加工费用约1000元,每年可节约材料和加工费用8000元。

31.本实用新型将刮板箱支撑托板5和底板2上的导轨3均去掉,在箱体主体内的托板梁4上设置固定板6,并在固定板6上通过粘结层铺设第二耐磨层8;在底板2上通过粘结层铺设第一耐磨层7,因铸石板表面结晶光滑,有效减少了刮板链条导轨和底板磨损,确保刮板机链条、底板长期完好使用;延长检修周期,现使用2年未进行检修更换;有效延长设备使用寿命,每次检修更换铸石板只需要3—4个小时,无需停炉检修,有效减少了每次检修工期,从而减小停车检修导致的生产产量损失,且检修工作强度和工作量小,同时,降低了维修成,提升了生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。