1.本技术涉及纺织设备的领域,尤其是涉及一种纱线防起毛导纱机。

背景技术:

2.电脑横机是一种常用的纺织设备,且电脑横机纺织过程中,通常是使用筒纱。然而纱线在生产过程中,为了节省空间,纱线并不会直接导成筒纱,而是会直接做成绞纱。

3.中国一篇公告号为cn204124946u的专利公布了一种绞纱倒筒装置,其包括机架、绞纱架、绞纱超喂电机、上油轮、探丝器、张力传感器、导丝器、卷绕头以及卷绕电机;其中,绞纱架、上油轮、探丝器、张力传感器、导丝器以及卷绕头自下而上依次安装在机架上;绞纱超喂电机连接并驱动绞纱架,其和张力传感器电性连接,并由张力传感器调节绞纱超喂电机的转速;卷绕电机连接并驱动卷绕头。

4.针对上述中的相关技术,发明人认为对于不同设备生产的绞纱大小各不相同,绞纱架不能对大小不同的绞纱进行有效的固定,绞纱架的适用范围小。

技术实现要素:

5.为了方便对不同大小的绞纱进行有效的固定,提高绞纱架的适用范围,本技术提供一种纱线防起毛导纱机。

6.本技术提供的一种纱线防起毛导纱机采用如下的技术方案:

7.一种纱线防起毛导纱机,包括支撑架,所述支撑架上转动连接有绞纱架,所述绞纱架包括与支撑架转动连接的绞纱轴、与绞纱轴垂直固定连接的若干绞纱杆、与绞纱杆滑动连接的调节杆,所述调节杆与绞纱轴平行,所述调节杆能够沿绞纱杆的长度方向滑动,所述绞纱杆沿绞纱轴的周向均匀分布。

8.通过采用上述技术方案,使用者拉动调节杆,使调节杆向靠近绞纱轴的方向滑动,进而减小调节杆之间的距离,然后将绞纱套设到调节杆上,然后增大调节杆之间的距离,从而将绞纱撑开,能够方便对不同大小的绞纱进行有效的固定,提高绞纱架的适用范围。

9.可选的,所述绞纱杆设有调节拉簧,所述调节拉簧的一端与绞纱杆远离绞纱轴的一端固定连接,另一端与调节杆固定连接,所述调节拉簧处于自然状态时,所述调节杆与绞纱轴之间的距离最大。

10.通过采用上述技术方案,使用者拉动调节杆时,调节拉簧伸长,当绞纱安放完成之后,使用者松开调节杆时,调节拉簧恢复到初始状态,进而拉动调节杆滑动,能够使调节杆自动回弹,从而将绞纱固定,操作方便。

11.可选的,所述绞纱轴上套设有转动套,所述转动套与绞纱轴同轴转动连接,所述转动套上固定连接有若干与调节杆一一对应的拉绳,所述拉绳远离转动套的一端与调节杆固定连接。

12.通过采用上述技术方案,使用者转动转动套,进而使拉绳在转动套上缠绕,使所有的调节杆同步向靠近绞纱轴的方向滑动,当使用者松开转动套,在调节拉簧的作用下,转动

套转动能够使调节杆迅速回弹,操作方便。

13.可选的,所述转动套远离支撑架一侧转动连接有摇动杆,所述摇动杆靠近转动套的边缘,所述摇动杆与绞纱轴平行。

14.通过采用上述技术方案,使用者把持摇动杆转动,进而带动转动套转动,操作方便省力。

15.可选的,所述转动套上螺纹连接有与转动套的轴线垂直的限位杆,所述限位杆穿设转动套的侧壁。

16.通过采用上述技术方案,调节杆靠近之后,使用者拧紧限位杆,增大限位杆与绞纱轴之间的摩擦力,进而对转动套和绞纱轴进行限位,然后使用者将绞纱套放到调节杆上,然后拧松限位杆,方便绞纱的安放。

17.可选的,所述调节杆远离绞纱杆的一端垂直固定连接有防脱杆,所述防脱杆与绞纱杆平行,所述防脱杆向远离绞纱轴的一侧延伸。

18.通过采用上述技术方案,防脱杆能够对绞纱进行限位,减小绞纱从调节杆上脱离的可能性,保证绞纱倒筒纱的稳定性。

19.可选的,所述转动套上铰接有若干与调节杆一一对应的拉动杆,所述拉动杆远离转动套的一端与调节杆铰接。

20.通过采用上述技术方案,使用者拉动转动套,使转动套沿绞纱轴滑动,进而使拉动杆倾斜,从而使拉动杆与绞纱轴之间的距离减小,进而带动所有调节杆相互靠近,方便绞纱的安放。

21.可选的,所述拉动杆包括杆体和与杆体滑动连接的滑动块,所述调节杆与滑动块铰接,所述杆体与转动套铰接,所述杆体远离转动套的一端固定连接有限位板,所述杆体凸出调节杆。

22.通过采用上述技术方案,使用者拉动转动套的同时,滑动块与调节杆之间转动,同时滑动块与杆体之间发生相对滑动,此时杆体凸出调节杆的距离变小,使用者套上绞纱之后,转动套反向移动,进而使杆体与绞纱轴之间的距离增大,杆体凸出调节杆的距离变大,能够对调节杆进行调节的同时,能够对绞纱进行限位。

23.可选的,所述绞纱轴上套设有复位拉簧,所述复位拉簧的一端与转动套固定连接,另一端与绞纱轴固定连接。

24.通过采用上述技术方案,使用者拉动转动套的过程中,复位拉簧拉伸,当使用者松开转动套之后,复位拉簧拉动转动套反向滑动,进一步增加调节杆的回弹速度。

25.可选的,所述支撑架上固设有用于放置蜡块的放置台。

26.通过采用上述技术方案,使用者将蜡块放置到放置台上,绞纱倒筒纱时,绞纱绕过蜡块,绞纱上能够附着蜡层,从而减小筒纱使用过程中,纱线起毛的可能性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过调节杆和绞纱杆的设置,调节杆沿绞纱杆滑动,进而调节调节杆之间的距离,方便对不同大小的绞纱进行有效的固定,提高绞纱架的适用范围;

29.2.通过转动套、拉绳、拉动杆、复位拉簧和调节拉簧的设置,能够方便对所有调节杆同步调节,提高调节的便捷性,操作方便;

30.3.通过放置台的设置,能够对绞纱进行过蜡,进而减小绞纱起毛的可能性。

附图说明

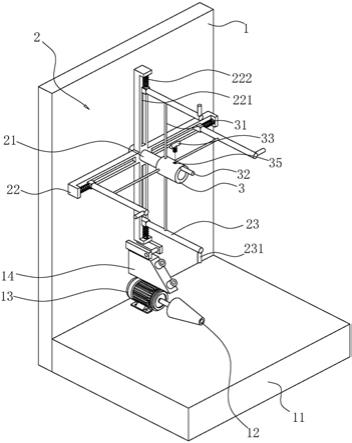

31.图1是本技术实施例1的整体结构示意图;

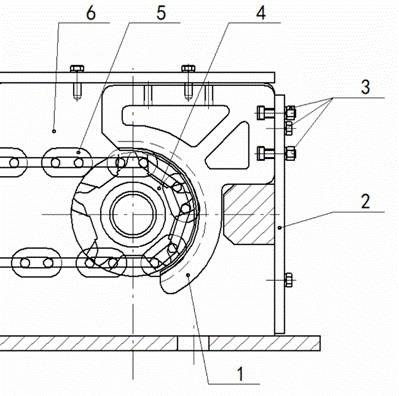

32.图2是本技术实施例2的整体结构示意图;

33.图3是本技术实施例2中转动套、调节杆和绞纱杆的爆炸结构示意图。

34.附图标记说明:1、支撑架;11、底座;12、卷绕头;13、电机;14、放置台;2、绞纱架;21、绞纱轴;211、复位拉簧;22、绞纱杆;221、滑槽;222、调节拉簧;23、调节杆;231、防脱杆;3、转动套;31、拉绳;32、摇动杆;33、限位杆;34、拉力杆;35、螺纹孔;4、拉动杆;5、杆体;51、铰接孔;52、连接孔;53、限位板;6、滑动块;61、连接座;611、连接孔;62、联动轴;7、固定座;71、铰接槽;72、铰接轴。

具体实施方式

35.以下结合附图1

‑

3对本技术作进一步详细说明。

36.本技术实施例公开一种纱线防起毛导纱机。

37.实施例1

38.参照图1,纱线防起毛导纱机包括支撑架1,支撑架1的下表面固定连接有底座11,且支撑架1与底座11垂直。支撑架1上转动连接有绞纱架2,同时底座11上转动连接有卷绕头12,且支撑架1上固设有位于绞纱架2和卷绕头12之间的放置台14。放置台14上设有蜡块,且底座11上固定连接有电机13,电机13的输出轴与卷绕头12同轴固定连接。使用者将绞纱套设到绞纱架2上,然后将纱筒套设到卷绕头12上,使用者将绞纱的纱线绕过蜡块然后与纱筒固定,此时电机13启动带动卷绕头12转动,卷绕头12带动纱筒转动,进而带动绞纱架2转动,从而将绞纱导成筒纱,同时蜡块对纱线过蜡,能够减小纱线起毛的可能性。

39.参照图1,绞纱架2包括与支撑架1转动连接的绞纱轴21、与绞纱轴21垂直固定连接的若干绞纱杆22以及与绞纱杆22滑动连接的调节杆23。支撑架1的侧壁开设有圆形的转动孔,绞纱轴21呈圆柱形转动连接于转动孔中。绞纱杆22呈长方体状,绞纱杆22沿绞纱轴21的半径方向延伸,且绞纱杆22沿绞纱轴21的周向均匀分布。绞纱杆22与支撑架1开设有转动孔的侧壁平行,且绞纱杆22远离支撑架1的一侧开设有滑槽221,滑槽221沿绞纱杆22的长度方向开设,同时调节杆23的端部滑动连接于滑槽221中。绞纱套设的过程中,使用者拉动调节杆23使调节杆23在滑槽221中滑动,进而使调节杆23靠近绞纱轴21,此时调节杆23之间的距离减小,方便绞纱套设到调节杆23上,套设完成之后,调节杆23反向滑动,进而对绞纱进行支撑。

40.参照图1,调节杆23远离绞纱杆22的一端固定连接有防脱杆231,防脱杆231与绞纱杆22平行,且防脱杆231向远离绞纱轴21的一侧延伸。当绞纱套设到调节杆23上之后,防脱杆231能够对绞纱进行限位,减小绞纱转动过程中,绞纱从调节杆23远离支撑架1的一侧滑脱的可能性,进而保证绞纱倒筒的稳定性。

41.参照图1,绞纱杆22固定连接有调节拉簧222,调节拉簧222位于调节杆23远离绞纱轴21的一侧,且调节拉簧222的一端与绞纱杆22远离绞纱轴21的一端固定连接,另一端与调节杆23固定连接。使用者拉动调节杆23靠近绞纱轴21的过程中,调节拉簧222伸长,当绞纱套设到调节杆23上之后,撤掉对调节杆23施加的力,此时调节拉簧222向恢复到初始状态的方向形变,进而带动调节杆23反向移动,从而调节杆23能够自动回弹将绞纱支撑,同时当调

节拉簧222处于自然状态时,调节杆23与绞纱轴21之间的距离最大。

42.参照图1,绞纱轴21上设有转动套3,转动套3位于绞纱杆22远离支撑架1的一侧,转动套3呈圆筒状,且转动套3的内径等于绞纱轴21的直径。同时转动套3上固定连接有若干拉绳31,且拉绳31与调节杆23一一对应,同时拉绳31远离转动套3的一端与调节杆23固定连接。转动套3能够在绞纱轴21上转动,需要套设绞纱时,使用者转动转动套3,进而使拉绳31在绞纱轴21上缠绕,进而拉绳31的长度变短,此时拉绳31拉动所有调节杆23靠近绞纱轴21,进而方便同时对所有调节杆23进行调节,操作方便。

43.参照图1,转动套3远离支撑架1一端的表面开设有摇动槽,摇动槽靠近转动套3的边缘,且摇动槽中转动连接有摇动杆32,摇动杆32与绞纱轴21平行。使用者可以把持摇动杆32转动,进而带动转动套3转动,方便对转动套3进行转动,操作较为省力。

44.参照图1,转动套3上开设有螺纹孔35,螺纹孔35贯穿转动套3的侧壁,同时螺纹孔35螺纹连接有限位杆33,且限位杆33上设有外螺纹。当转动套3带动所有调节杆23靠近绞纱轴21之后,使用者转动限位杆33,进而使限位杆33靠近绞纱轴21,随着限位杆33拧紧,限位杆33与绞纱轴21之间的摩擦力增大,进而能够对绞纱轴21与转动套3之间限位,能够减小绞纱套设到调节杆23的过程中,调节杆23复位的可能性,方便使用者将绞纱套设到调节杆23上;当绞纱放置完成之后,使用者反转限位杆33,然后调节拉簧222拉动调节杆23进而带动拉绳31伸长,进而带动转动套3反转。

45.本技术实施例1的实施原理为:使用者将纱筒套设到卷绕头12上,然后摇动摇动杆32带动转动套3转动,转动套3带动拉绳31进而带动调节杆23靠近绞纱轴21,然后拧紧限位杆33,使用者将绞纱套设到调节杆23上,然后拧松限位杆33,调节拉簧222带动调节杆23反向移动进而将绞纱支撑,然后纱线绕过蜡块与纱筒固定,然后启动电机13将绞纱导成筒纱。

46.实施例2

47.本实施例与实施例1的不同之处在于,转动套3与调节杆23之间的调节方式不同。参照图2,转动套3上铰接有若干拉动杆4,拉动杆4与调节杆23一一对应,且拉动杆4远离转动套3的一端与调节杆23远离支撑架1的一端铰接。转动套3能够沿绞纱轴21的长度方向滑动,使用者拉动转动套3沿绞纱轴21向远离支撑架1的一端滑动,进而带动拉动杆4与转动套3之间发生转动,同时使拉动杆4与调节杆23之间发生转动,进而带动调节杆23靠近绞纱轴21,进而对调节杆23之间的距离进行调节。

48.参照图2,转动套3远离绞纱杆22的一端固定连接有拉力杆34,拉力杆34包括与绞纱轴21平行的横杆,和与横杆垂直的竖杆,且横杆向远离绞纱杆22的一侧延伸。使用者通过拉动竖杆带动横杆,进而使拉力杆34带动转动套3滑动,方便对转动套3进行滑动。

49.参照图2,绞纱轴21上套设有复位拉簧211,且复位拉簧211位于转动套3与绞纱杆22之间。复位拉簧211的一端与绞纱轴21固定连接,另一端与转动套3靠近绞纱杆22的一端固定连接。使用者拉动转动套3的同时,复位拉簧211伸长,当使用者松开转动套3时,复位拉簧211拉动转动套3反向滑动,复位拉簧211与调节弹簧相互配合,使调节杆23复位更加迅速。

50.参照图2和图3,转动套3上固定连接有若干固定座7,固定座7沿转动套3的周向均匀分布。固定座7上开设有铰接槽71,铰接槽71中固定连接有铰接轴72,铰接轴72与绞纱轴21垂直。拉动杆4远离调节杆23的一端开设有铰接孔51,铰接轴72转动连接于铰接孔51中。

使用者拉动转动套3时,拉动杆4在铰接槽71中绕铰接轴72转动,进而使拉动杆4与转动套3之间的角度能够调节。

51.参照图2和图3,拉动杆4包括呈圆柱形的杆体5和滑动块6。滑动块6呈圆筒状,滑动块6套设与杆体5上,滑动块6与杆体5滑动连接。铰接孔51位于杆体5上,且滑动块6位于杆体5远离铰接孔51的一端。调节杆23远离绞纱杆22的一端与滑动块6的侧壁铰接。使用者拉动转动套3带动杆体5绕铰接轴72转动,同时调节杆23与滑动块6之间发生转动,随着转动套3的拉动,杆体5与滑动块6之间发生滑动,进而使杆体5凸出滑动块6远离绞纱轴21一侧的部分长度变小,且限位板53使用者将绞纱套设到调节杆23上之后,随着调节杆23和转动套3向恢复初始状态的方向移动,杆体5延伸出滑动块6的远离绞纱轴21一侧的部分长度变大,使拉动杆4能够对调节杆23进行调节的同时,能够对绞纱进行限位,操作方便。

52.参照图2和图3,杆体5远离铰接孔51的一端固定连接有限位板53,限位板53呈圆盘状,且限位板53的直径大于滑动块6的内径。限位板53能够对杆体5进行限位,减小杆体5拉动过程中,杆体5与滑动块6发生脱离的可能性,保证连接的稳定性。

53.参照图2和图3,调节杆23远离绞纱杆22的一端开设有连接孔52,且滑动块6靠近调节杆23的一侧固定连接有连接座61,连接座61开设有连接孔611,且连接座61固定连接有位于连接孔611中的联动轴62,联动轴62转动连接于连接孔52中,且联动轴62与杆体5垂直。杆体5带动滑动块6转动,滑动块6带动连接座61进而带动联动轴62在连接孔52中转动,进而调整拉动杆4与调节杆23之间的角度,方便对调节杆23的位置进行调整。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。