1.本发明属金属基复合材料领域,涉及一种轻质高模量铝基复合材料及其制备方法。

背景技术:

2.节能减排已成为航空航天、交通运输及国防军工等高端制造领域发展的重要理念,轻量化发展的迅猛势头迫使铝材加快实现升级,这对传统铝合金的耐热性、模量等性能提出了高要求。然而,铝合金弹性模量仅为70gpa左右,作为高模量材料的第三代铝锂合金,其弹性模量也不超过90gpa,且熔炼条件要求苛刻,成本高,加工成型性差。

3.为提高铝合金的模量,颗粒增强铝基复合材料受到越来越多的关注。陶瓷颗粒通常具有高熔点和高弹性模量,相比于合金元素,其对基体的强化作用更显著。当前,常见的颗粒增强铝基复合材料制备方法多为外加法,但存在粒子与基体界面润湿性差的问题。相比于外加法,内生法所制备的铝基复合材料中增强粒子和铝基体界面结合强度高,能更好发挥粒子自身的性能优势。在众多原位内生体系中,alb2、al3bc、aln和al2o3等粒子密度与铝基体相近,且高温稳定性好,是通常采用的颗粒增强相。然而,由于b、c、n和o在铝熔体中的溶解度较低,该类粒子原位合成难度大,且常常难以避免带来其它问题。比如,公开号为cn101948978a的中国专利,提供了一种al2o3纳米颗粒增强铝基复合材料的制备方法,其采用硼砂和k2zrf6为反应混合盐,利用熔体直接反应法合成,但涉及的化学反应复杂,会生成k2naalf6、zrb2、alf3和zro2残渣,且制备过程中会放出氟化物有害气体,对人体和设备产生损害。

4.此外,关于铝基复合材料微观组织与弹性模量的关系,先后有不同的理论模型被学者提出。据文献(j.summerscales,et al.,composites part b,2019,160:167

–

169)预测,增强相对基体弹性模量的提升遵循“混合定律”(rule

–

of

–

mixture),通常意义下,增强相体积份数越高,材料的弹性模量越高。此外,增强相的分布对复合材料的弹性模量也有显著影响,根据h

–

s方程(z.hashin,et al.,journal of the mechanics and physics of solids,1963,11:127

–

140)的理论计算,当硬的增强相对软的基体相实现全包围时,复合材料的弹性模量将达到上限。基于以上理论,科研工作者们开发了多种铝基复合材料,但弹性模量的提升幅度有限,均不超过90gpa。

技术实现要素:

5.本发明目的在于克服现有技术的不足,提出一种轻质高模量铝基复合材料及其制备方法。

6.本发明是通过以下方式实现的:

7.一种轻质高模量铝基复合材料,其特征是:铝基体晶粒为亚微米级,尺寸为0.2~1μm;原位生成的alb2颗粒为亚微米级,尺寸为0.2~1μm,质量百分比为1.4~14,弥散分布在基体晶粒间;原位生成的γ

–

al2o3颗粒尺寸为纳米级,尺寸为5~100nm,质量百分比为2.9~

29,沿基体晶粒的晶界分布。

8.上述复合材料的制备方法,其特征是包括如下的步骤:

9.(1)按以下质量百分比准备好所需原料:工业纯铝粉79.5~97.9(尺寸≤50μm)、氧化硼粉2.0~20.0(尺寸≤100μm)、催化剂(氮化镁)0.1~0.5;

10.(2)按比例称取步骤(1)中的工业纯铝粉、氧化硼粉与催化剂,将物料在氩气氛围下高速球磨(球磨机转速≥300r/min)2~12h,球料比设定在4:1~8:1;

11.(3)将步骤(2)球磨后的物料除气包套,在冷等静压机中压制成预制体;

12.(4)将预制体放入加热炉中,在550℃~650℃保温1~6h,利用热挤压机挤压,挤压比5:1~20:1,即可获得由γ

–

al2o3和alb2颗粒增强的铝基复合材料。

13.与现有技术相比,本发明有以下优点:

14.复合材料中γ

–

al2o3和alb2颗粒原位自生,表面洁净无污染,与基体润湿性好,界面结合强度高。γ

–

al2o3颗粒沿基体晶粒的晶界分布,根据h

–

s方程,其可充分发挥构型强化的作用。alb2颗粒弥散分布在晶粒之间,由于其与基体晶粒尺寸相近,依据“混合定律”可最大限度发挥对基体弹性模量的提升效果。基于此两种强化效果的协同,可使复合材料的弹性模量达到90~120gpa。催化剂既可降低反应温度,又可避免alb2颗粒生长成为针状、棒状等不利形貌,而使其倾向于形成球状。由于γ

–

al2o3和alb2颗粒密度较低,该方法制备的复合材料密度≤2.7g/cm3。此外,该方法工艺简单,原料价格低。通过改变工业纯铝粉、氧化硼粉的配比可调控增强颗粒的质量百分比,改变反应温度和保温时间可控制增强颗粒的尺度,从而根据应用需求定制复合材料的强度和弹性模量。

附图说明

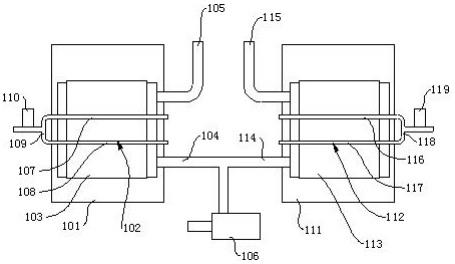

15.图1为本发明复合材料的微观组织示意图;图中1为铝基体晶粒,2为γ

–

al2o3颗粒,3为alb2颗粒。

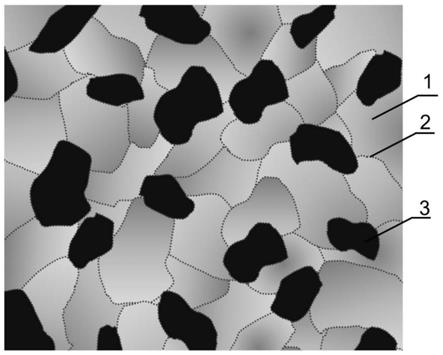

16.图2为按本发明实施例3制备的al

–

7alb2–

14.5al2o3复合材料的透射电镜照片;图中1为铝基体晶粒,2为γ

–

al2o3颗粒,3为alb2颗粒。

具体实施方式

17.下面给出本发明的三个最佳实施例。

18.实施例1

19.(1)按以下质量百分比准备好所需原料:工业纯铝粉97.9(尺寸约50μm)、氧化硼粉2.0(尺寸约100μm)、催化剂(氮化镁)0.1;

20.(2)按比例称取步骤(1)中的工业纯铝粉、氧化硼粉与催化剂,将物料在氩气氛围下高速球磨(球磨机转速400r/min)2h,球料比设定在8:1;

21.(3)将步骤(2)球磨后的物料除气包套,在冷等静压机中压制成预制体;

22.(4)将预制体放入加热炉中,在550℃保温6h,利用热挤压机进行挤压,挤压比20:1。

23.按照上述配比和工艺即可得到一种γ

–

al2o3和alb2增强的轻质高模量铝基复合材料,其成分(质量百分比)为:al

–

1.4alb2–

2.9al2o3。基体晶粒与alb2颗粒尺寸为0.2~0.5μm,al2o3颗粒尺寸为5~30nm。alb2颗粒弥散分布在基体晶粒间,γ

–

al2o3颗粒沿基体晶粒的

晶界分布。测试结果表明:复合材料的弹性模量约为91gpa。

24.实施例2

25.(1)按以下质量百分比准备好所需原料:工业纯铝粉79.5(尺寸约20μm)、氧化硼粉20(尺寸约10μm)、催化剂(氮化镁)0.5;

26.(2)按比例称取步骤(1)中的纯铝粉、氧化硼粉与催化剂,将物料在氩气氛围下高速球磨(球磨机转速360r/min)4h,球料比设定在7:1;

27.(3)将步骤(2)球磨后的物料除气包套,在冷等静压机中压制成预制体;

28.(4)将预制体放入加热炉中,在580℃保温4h,利用热挤压机进行挤压,挤压比10:1。

29.按照上述配比和工艺即可得到一种γ

–

al2o3和alb2增强的轻质高模量铝基复合材料,其成分(质量百分比)为:al

–

14alb2–

29al2o3。基体晶粒与alb2颗粒尺寸为0.4~0.8μm,al2o3颗粒尺寸为10~60nm。alb2颗粒弥散分布在基体晶粒间,γ

–

al2o3颗粒沿基体晶粒的晶界分布。测试结果表明:复合材料的弹性模量约为119gpa。

30.实施例3

31.(1)按以下质量百分比准备好所需原料:工业纯铝粉89.8(尺寸约10μm)、氧化硼粉10(尺寸约30μm)、催化剂(氮化镁)0.2;

32.(2)按比例称取步骤(1)中的纯铝粉、氧化硼粉与催化剂,将物料在氩气氛围下高速球磨(球磨机转速500r/min)12h,球料比设定在4:1;

33.(3)将步骤(2)球磨后的物料除气包套,在冷等静压机中压制成预制体;

34.(4)将预制体放入加热炉中,在650℃保温1h,利用热挤压机进行挤压,挤压比5:1。

35.按照上述配比和工艺即可得到一种γ

–

al2o3和alb2增强的轻质高模量铝基复合材料,其成分(质量百分比)为:al

–

7alb2–

14.5al2o3。基体晶粒与alb2颗粒尺寸为0.5~1μm,al2o3颗粒尺寸为20~100nm。alb2颗粒弥散分布在基体晶粒间,γ

–

al2o3颗粒沿基体晶粒的晶界分布。测试结果表明:复合材料的弹性模量约为105gpa。

36.从图2中可以看出:al

–

7alb2–

14.5al2o3复合材料的晶粒尺寸为亚微米级,晶粒之间弥散分布着亚微米级的alb2颗粒,晶界处则被纳米级的γ

–

al2o3粒子网所覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。