1.本发明涉及冶金技术领域,具体涉及一种硅锰镇静无取向硅钢的生产方法及浸入式水口。

背景技术:

2.浸入式水口是连接连铸中间包和结晶器的耐火材料套管,其安装在中间包底部,插入到结晶器钢液面以下,能有效的防止钢水的二次氧化和钢水飞溅,同时避免结晶器发生卷渣,改善结晶器内钢水的流场及温度场,对提高铸坯质量、稳定连铸操作、防止铸坯表面缺陷等方面具有重要的影响。

3.硅锰镇静无取向硅钢为无铝硅钢,采用低碳低硫硅铁和金属锰进行脱氧,其钢水及炉渣氧化性较高,钢中夹杂物以纯sio2或高sio2组分类高熔点酸性夹杂为主。较高的钢水氧化性使浸入式水口内壁发生脱碳反应形成缩孔,钢中夹杂物通过缩孔与水口组分发生化学反应,生成低熔点相被钢水冲刷带走,水口内径进一步扩大,进而改变结晶器内钢水流场,造成结晶器液面波动,影响铸坯质量;此外,硅钢结晶器一般使用碱度为0.80

‑

0.85的酸性保护渣,浸入式水口外壁与结晶器保护渣接触部位受侵蚀严重。由于以上原因,目前生产硅锰镇静无取向硅钢时浸入式水口使用炉数为8

‑

10炉,浇注中途需更换水口,严重影响连铸坯质量的稳定,增加了生产成本。

技术实现要素:

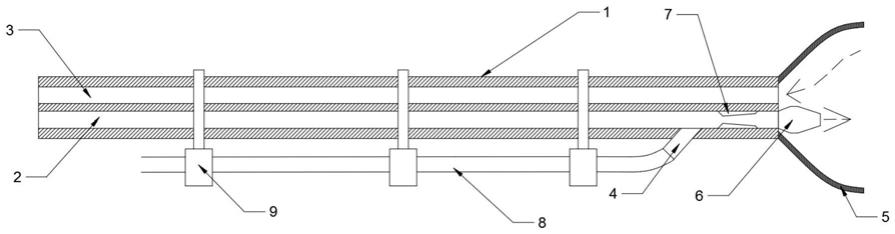

4.本发明的目的在于克服现有生产硅锰镇静无取向硅钢工艺易对浸入式水口造成侵蚀,浇注中途需频繁更换水口,进而影响连铸坯质量稳定性,增加生产成本的缺陷,进而提供一种硅锰镇静无取向硅钢的生产方法及浸入式水口。

5.为达到上述目的,本发明采用如下技术方案:

6.一种硅锰镇静无取向硅钢的生产方法,包括如下步骤:

7.1)转炉出钢:转炉出钢后对钢水进行真空抽渣,抽渣结束后向钢水中加入石灰、萤石造渣,待渣料熔化后将钢水运至rh工位处理;

8.2)rh真空精炼:将运至rh工位的钢水通过rh真空精炼处理后进行破空、出钢,出钢后在钢包渣面加入渣面脱氧剂以对炉渣进行扩散脱氧;

9.3)连铸浇注:对加入渣面脱氧剂的钢水采用浸入式水口进行浇注;所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3≥80%、c≤10%、sic:5

‑

10%;浸入式水口本体的气孔率≤10%,质量密度≥3.85g/cm3。

10.优选的,浸入式水口本体包括如下质量百分比的化学成分:al2o3:80

‑

88%、c::7

‑

10%、sic:5

‑

10%;浸入式水口本体的气孔率8

‑

10%,质量密度3.85

‑

3.97g/cm3。

11.优选的,所述浸入式水口本体内壁具有sio2涂层,浸入式水口本体外壁渣线部位具有锆碳质涂层。

12.优选的,所述sio2涂层的厚度为3

‑

5mm,sio2涂层中sio2含量≥98%(质量含量),其

余为不可避免的杂质;

13.优选的,sio2涂层中sio2含量98

‑

99.9%,其余为不可避免的杂质;

14.所述锆碳质涂层的厚度为5

‑

10mm,长度为100

‑

300mm,锆碳质涂层包括如下质量百分比的化学成分:zro2≥85%,c≤5%,sic:5

‑

10%。

15.优选的,锆碳质涂层包括如下质量百分比的化学成分:zro2:85

‑

90%,c::1

‑

5%,sic:5

‑

10%。

16.优选的,步骤1)中转炉采用挡渣锥挡渣出钢,真空抽渣率不小于90%;优选的,真空抽渣率为90

‑

99%。

17.抽渣结束后向钢水表面加入石灰、萤石造渣,石灰的加入量为2.5

‑

5.0kg/t,萤石的加入量为0.5

‑

1.5kg/t。本发明中石灰、萤石的加入量是相对钢水而言。

18.优选的,

19.步骤1)中转炉出钢温度≥1650℃,钢水中c含量为0.015

‑

0.045%,o含量为500

‑

800ppm;所述c含量指的是质量含量。优选的,步骤1)中转炉出钢温度为1620

‑

1650℃。

20.步骤1)中抽渣结束后在向钢水表面加入石灰、萤石造渣的同时打开钢包底吹搅拌处理,钢包底吹流量为500

‑

800nl/min,搅拌时间为3

‑

5min。

21.优选的,步骤2)中所述rh真空精炼处理包括依次进行的深脱碳、脱氧合金化、净循环处理步骤。

22.优选的,所述渣面脱氧剂的加入量为0.5

‑

1.0kg/t,rh进站炉渣中t.fe mno≤8%;渣面脱氧剂的加入量是相对钢水而言。

23.优选的,所述渣面脱氧剂包括如下质量百分比的化学成分:cao:35

‑

40%、al2o3:15

‑

20%、sio2:20

‑

30%、caf2:5

‑

10%、金属钙15

‑

25%,以及其它不可避免的杂质。

24.优选的,所述硅锰镇静无取向硅钢包括如下质量百分比的化学成分:c≤0.005%,si:0.2%

‑

1.8%,mn:0.15%

‑

0.8%,p:0.02%

‑

0.08%,s≤0.005%,als≤0.005%,余量为fe及不可避免的杂质。

25.优选的,所述硅锰镇静无取向硅钢包括如下质量百分比的化学成分:c:0.0015

‑

0.005%,si:0.2%

‑

1.8%,mn:0.15%

‑

0.8%,p:0.02%

‑

0.08%,s:0.0025

‑

0.005%,als:0.002

‑

0.005%,余量为fe及不可避免的杂质。

26.本发明还提供一种浸入式水口,所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3≥80%、c≤10%、sic:5

‑

10%;浸入式水口本体的气孔率≤10%,质量密度≥3.85g/cm3。

27.优选的,浸入式水口本体包括如下质量百分比的化学成分:al2o3:80

‑

88%、c::7

‑

10%、sic:5

‑

10%;浸入式水口本体的气孔率8

‑

10%,质量密度3.85

‑

3.97g/cm3。

28.优选的,所述浸入式水口本体内壁具有sio2涂层,浸入式水口本体外壁渣线部位具有锆碳质涂层;

29.优选的,所述sio2涂层的厚度为3

‑

5mm,sio2涂层中sio2含量≥98%,其余为不可避免的杂质;

30.优选的,sio2涂层中sio2含量98

‑

99.9%,其余为不可避免的杂质;

31.所述锆碳质涂层的厚度为5

‑

10mm,长度为100

‑

300mm,锆碳质涂层包括如下质量百分比的化学成分:zro2≥85%,c≤5%,sic:5

‑

10%。

32.优选的,锆碳质涂层包括如下质量百分比的化学成分:zro2:85

‑

90%,c::1

‑

5%,sic:5

‑

10%。

33.本发明的有益效果:

34.1)本发明提供的硅锰镇静无取向硅钢的生产方法,包括转炉出钢、rh真空精炼、连铸浇注工艺步骤,在转炉出钢步骤中转炉出钢结束后进行真空抽渣,抽出因转炉出钢带出的高氧化性炉渣,并在抽渣结束后向钢水中加石灰、萤石造渣,以控制rh进站炉渣中t.fe mno含量,大幅减轻rh炉渣脱氧改质负担;钢水和炉渣的氧势处于平衡状态,rh精炼钢水破空、出钢后加入渣面脱氧剂对钢渣进行脱氧改质,进一步降低炉渣氧化性,使得钢水中的氧不断向炉渣中传质,降低钢水氧化性。另一方面,在浇注过程中采用了高铝、超低碳、并含有sic的浸入式水口,并控制水口气孔率和质量密度,浸入式水口中低的c含量减弱了脱碳反应,含有的sic发生脱碳反应并且生成了sio2,填充空隙,阻塞气孔,工艺和浸入式水口两方面相互配合可有效改善浸入式水口的侵蚀状况,提高浸入式水口的使用寿命,增加连浇炉数,进而提高连铸坯质量稳定性,降低生产成本。

35.2)本发明提供的硅锰镇静无取向硅钢的生产方法,进一步的,所述浸入式水口本体内壁具有sio2涂层,浸入式水口本体外壁渣线部位具有锆碳质涂层。优选的,所述sio2涂层的厚度为3

‑

5mm,sio2涂层中sio2含量≥98%,其余为不可避免的杂质;所述锆碳质涂层的厚度为5

‑

10mm,长度为100

‑

300mm,锆碳质涂层包括如下质量百分比的化学成分:zro2≥85%,c≤5%,sic:5

‑

10%。本发明在水口本体内壁设置高纯sio2涂层,与钢水中高sio2组分的酸性夹杂物几乎不反应,外壁渣线部位设置锆碳质涂层能有效应对结晶器保护渣的侵蚀,sio2涂层和锆碳质涂层的设置配合水口本体以及特定工艺可显著改善钢水对浸入式水口的侵蚀,提高浸入式水口的使用寿命,有效改善了铸坯质量。

36.3)、本发明提供的浸入式水口,根据硅锰镇静无取向硅钢的特点,设计了高铝超低碳并含有sic的浸入式水口,并控制水口气孔率和质量密度,浸入式水口中低的c含量减弱了脱碳反应,含有的sic发生脱碳反应并且生成了sio2,填充空隙,阻塞气孔,提高了抗侵蚀能力,此外,内壁含有高纯sio2抗侵蚀涂层,与钢水中高sio2组分的酸性夹杂物几乎不反应,锆碳质渣线涂层能有效应对结晶器保护渣的侵蚀,工艺和浸入式水口两方面相互配合可有效改善浸入式水口的侵蚀状况,提高浸入式水口的使用寿命,增加连浇炉数,连浇炉数提高到≥14炉/中包,大大提高了连铸坯质量稳定性,降低了生产成本。

具体实施方式

37.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

38.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

39.实施例1

40.本实施例提供一种硅锰镇静无取向硅钢的生产方法,包括如下步骤:

41.1)转炉出钢:转炉终点条件达标后采用挡渣锥挡渣出钢(转炉出钢温度为1652℃,钢水中c含量为0.029%,o含量为638ppm),出钢结束后钢包车开至炉后对钢水进行真空抽渣,抽渣过程关闭钢包底吹,抽渣率为98%,抽渣结束后钢包车开进炉坑向钢水表面加入石灰、萤石造渣,石灰的加入量为3.7kg/t,萤石的加入量为0.5kg/t,同时打开钢包底吹搅拌处理,钢包底吹流量为500nl/min,搅拌时间为4min,待渣料熔化均匀后将钢水吊运至rh工位处理,其中rh进站炉渣中t.fe mno为7.7%;

42.2)rh真空精炼:

43.将运至rh工位的钢水进行深脱碳、脱氧合金化、净循环处理,待钢水成分、温度达标后,破空、出钢,出钢后在钢包渣面均匀铺撒渣面脱氧剂对炉渣进行扩散脱氧,渣面脱氧剂的加入量为0.7kg/t,渣面脱氧剂由如下质量百分比的化学成分组成:cao:35%、al2o3:15%、sio2:20%、caf2:5%、金属钙25%,以及其它不可避免的杂质;

44.3)连铸浇注:将加入渣面脱氧剂的钢水运至连铸进行保护浇注,浇注过程采用高al2o3低c并含有sic的浸入式水口进行连续浇注,结晶器液面波动≥

±

3mm时,中止浇注,连浇炉数达到15炉/中包;其中所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3:88%、c:7%、sic:5%;浸入式水口本体的气孔率为8%,质量密度为3.97g/cm3;所述浸入式水口本体内壁具有5mm厚的sio2抗侵蚀涂层,涂层中sio2含量为98.0%,其余为不可避免的杂质;浸入式水口本体外壁渣线部位具有7mm厚、190mm长的锆碳质涂层,锆碳质涂层由如下质量百分比的化学成分构成:zro2:88%,c:4%,sic:8%。

45.上述方法中所用钢包规格为180t,钢水重量为175t,按照上述方法得到的硅锰镇静无取向硅钢由如下质量百分比的化学成分组成:c:0.005%,si:0.2%,mn:0.15%,p:0.02%,s:0.0025%,als:0.005%,余量为fe及不可避免的杂质。

46.实施例2

47.本实施例提供一种硅锰镇静无取向硅钢的生产方法,包括如下步骤:

48.1)转炉出钢:转炉终点条件达标后采用挡渣锥挡渣出钢(转炉出钢温度为1660℃,钢水中c含量为0.025%,o含量为800ppm),出钢结束后钢包车开至炉后对钢水进行真空抽渣,抽渣过程关闭钢包底吹,抽渣率为90%,抽渣结束后钢包车开进炉坑向钢水表面加入石灰、萤石造渣,石灰的加入量为5.0kg/t,萤石的加入量为1.5kg/t,同时打开钢包底吹搅拌处理,钢包底吹流量为800nl/min,搅拌时间为5min,待渣料熔化均匀后将钢水吊运至rh工位处理,其中rh进站炉渣中t.fe mno为8.0%;

49.2)rh真空精炼:

50.将运至rh工位的钢水进行深脱碳、脱氧合金化、净循环处理,待钢水成分、温度达标后,破空、出钢,出钢后在钢包渣面均匀铺撒渣面脱氧剂对炉渣进行扩散脱氧,渣面脱氧剂的加入量为1.0kg/t,渣面脱氧剂由如下质量百分比的化学成分组成:cao:40%、al2o3:17%、sio2:21%、caf2:6%、金属钙16%,以及其它不可避免的杂质;

51.3)连铸浇注:将加入渣面脱氧剂的钢水运至连铸进行保护浇注,浇注过程采用高al2o3低c并含有sic的浸入式水口进行连续浇注,结晶器液面波动≥

±

3mm时,中止浇注,连浇炉数达到15炉/中包;其中所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3:83%、c:9%、sic:8%;浸入式水口本体的气孔率为9%,质量密度为3.88g/cm3;所述浸入式水口本体内壁具有5mm厚的sio2抗侵蚀涂层,涂层中sio2含量为

98.8%,其余为不可避免的杂质;浸入式水口本体外壁渣线部位具有8mm厚、240mm长的锆碳质涂层,锆碳质涂层由如下质量百分比的化学成分构成:zro2:87%,c:4%,sic:9%。

52.上述方法中所用钢包规格为180t,钢水重量为173t,按照上述方法得到的硅锰镇静无取向硅钢由如下质量百分比的化学成分组成:c:0.0026%,si:0.5%,mn:0.4%,p:0.06%,s:0.0033%,als:0.002%,余量为fe及不可避免的杂质。

53.实施例3

54.本实施例提供一种硅锰镇静无取向硅钢的生产方法,包括如下步骤:

55.1)转炉出钢:转炉终点条件达标后采用挡渣锥挡渣出钢(转炉出钢温度为1648℃,钢水中c含量为0.045%,o含量为500ppm),出钢结束后钢包车开至炉后对钢水进行真空抽渣,抽渣过程关闭钢包底吹,抽渣率为95%,抽渣结束后钢包车开进炉坑向钢水表面加入石灰、萤石造渣,石灰的加入量为2.5kg/t,萤石的加入量为0.9kg/t,同时打开钢包底吹搅拌处理,钢包底吹流量为600nl/min,搅拌时间为3min,待渣料熔化均匀后将钢水吊运至rh工位处理,其中rh进站炉渣中t.fe mno为5.0%;

56.2)rh真空精炼:

57.将运至rh工位的钢水进行深脱碳、脱氧合金化、净循环处理,待钢水成分、温度达标后,破空、出钢,出钢后在钢包渣面均匀铺撒渣面脱氧剂对炉渣进行扩散脱氧,渣面脱氧剂的加入量为0.8kg/t,渣面脱氧剂由如下质量百分比的化学成分组成:cao:35%、al2o3:15%、sio2:30%、caf2:5%、金属钙15%,以及其它不可避免的杂质;

58.3)连铸浇注:将加入渣面脱氧剂的钢水运至连铸进行保护浇注,浇注过程采用高al2o3低c并含有sic的浸入式水口进行连续浇注,结晶器液面波动≥

±

3mm时,中止浇注,连浇炉数达到14炉/中包;其中所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3:80%、c:10%、sic:10%;浸入式水口本体的气孔率为10%,质量密度为3.85g/cm3;所述浸入式水口本体内壁具有3mm厚的sio2抗侵蚀涂层,涂层中sio2含量为99.1%,其余为不可避免的杂质;浸入式水口本体外壁渣线部位具有5mm厚、100mm长的锆碳质涂层,锆碳质涂层由如下质量百分比的化学成分构成:zro2:90%,c:5%,sic:5%。

59.上述方法中所用钢包规格为180t,钢水重量为176t,按照上述方法得到的硅锰镇静无取向硅钢由如下质量百分比的化学成分组成:c:0.0038%,si:1.5%,mn:0.34%,p:0.03%,s:0.0041%,als:0.0036%,余量为fe及不可避免的杂质。

60.实施例4

61.本实施例提供一种硅锰镇静无取向硅钢的生产方法,包括如下步骤:

62.1)转炉出钢:转炉终点条件达标后采用挡渣锥挡渣出钢(转炉出钢温度为1656℃,钢水中c含量为0.037%,o含量为715ppm),出钢结束后钢包车开至炉后对钢水进行真空抽渣,抽渣过程关闭钢包底吹,抽渣率为97%,抽渣结束后钢包车开进炉坑向钢水表面加入石灰、萤石造渣,石灰的加入量为4.1kg/t,萤石的加入量为1.3kg/t,同时打开钢包底吹搅拌处理,钢包底吹流量为750nl/min,搅拌时间为3min,待渣料熔化均匀后将钢水吊运至rh工位处理,其中rh进站炉渣中t.fe mno为8.3%;

63.2)rh真空精炼:

64.将运至rh工位的钢水进行深脱碳、脱氧合金化、净循环处理,待钢水成分、温度达标后,破空、出钢,出钢后在钢包渣面均匀铺撒渣面脱氧剂对炉渣进行扩散脱氧,渣面脱氧

剂的加入量为0.9kg/t,渣面脱氧剂由如下质量百分比的化学成分组成:cao:35%、al2o3:20%、sio2:20%、caf2:10%、金属钙15%,以及其它不可避免的杂质;

65.3)连铸浇注:将加入渣面脱氧剂的钢水运至连铸进行保护浇注,浇注过程采用高al2o3低c并含有sic的浸入式水口进行连续浇注,结晶器液面波动≥

±

3mm时,中止浇注,连浇炉数达到16炉/中包;其中所述浸入式水口包括本体,浸入式水口本体包括如下质量百分比的化学成分:al2o3:85%、c:8%、sic:7%;浸入式水口本体的气孔率为8%,质量密度为3.93g/cm3;所述浸入式水口本体内壁具有4mm厚的sio2抗侵蚀涂层,涂层中sio2含量为98.3%,其余为不可避免的杂质;浸入式水口本体外壁渣线部位具有10mm厚、300mm长的锆碳质涂层,锆碳质涂层由如下质量百分比的化学成分构成:zro2:85%,c:5%,sic:10%。

66.上述方法中所用钢包规格为180t,钢水重量为174t,按照上述方法得到的硅锰镇静无取向硅钢由如下质量百分比的化学成分组成:c:0.0015%,si:1.8%,mn:0.8%,p:0.08%,s:0.005%,als:0.0033%,余量为fe及不可避免的杂质。

67.对比例1

68.本对比例提供一种硅锰镇静无取向硅钢的生产方法,其与实施例1的区别在于步骤1)中转炉终点条件达标后采用挡渣锥挡渣出钢(转炉出钢温度为1652℃,钢水中c含量为0.029%,o含量为638ppm),出钢结束后钢包车开进炉坑向钢水表面加入石灰、萤石造渣,石灰的加入量为3.7kg/t,萤石的加入量为0.5kg/t,同时打开钢包底吹搅拌处理,钢包底吹流量为500nl/min,搅拌时间为4min,待渣料熔化均匀后将钢水吊运至rh工位处理,其中rh进站炉渣中t.fe mno为20%。本对比例方法连浇炉数达到8炉/中包。

69.对比例2

70.本对比例提供一种硅锰镇静无取向硅钢的生产方法,其与实施例1的区别在于步骤2)中破空、出钢后不在钢包渣面铺撒渣面脱氧剂,而是直接将钢水运至连铸进行保护浇注。本对比例方法连浇炉数达到10炉/中包。

71.对比例3

72.本对比例提供一种硅锰镇静无取向硅钢的生产方法,其与实施例1的区别在于步骤3)中浸入式水口本体内壁和外壁渣线部位不具有相应涂层。本对比例方法连浇炉数达到7炉/中包。

73.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。