1.本发明属于黄铜钢丝制作技术领域,具体涉及制作黄铜镀层钢丝、胎圈钢丝、胶管钢丝及钢帘线的方法。

背景技术:

2.黄铜合金由于其具有与橡胶优良的粘合性能以及华丽的外观广泛应用于钢帘线、胶管钢丝、胎圈钢丝及相关装饰等产品。早年代电镀合金主要为氰化电镀工艺,氰化电镀的黄铜镀层紧密,具有优秀的镀层结合力,但随着世界的发展和人们环保意识的加强,氰化电镀因其剧毒性及镀后铬酸盐钝化,不利人身安全和有违相关环保法规渐被淘汰。

3.对于无氰电镀过程的研究从未间断,如酒石酸盐体系、焦磷酸盐体系、hedp体系等,但目前国内外大规模生产电镀黄铜钢丝主要采用的是热扩散法电镀黄铜合金,具体流程为先镀铜后镀锌、经中频热扩散、磷化和皂浸获得黄铜镀层钢丝,电镀工艺流程繁长,有中频能耗高及含磷废水的产生,且焦磷酸盐镀铜存在钢丝基体与镀液发生置换现象的问题,容易导致镀层结合力欠佳,从而增加钢丝拉拔及捻制的镀层损耗,于生产成本和生产效率不利。

4.因此,亟需一种能够避免已有氰化电镀的剧毒性和钝化处理及热扩散电镀繁长过程的黄铜镀层钢丝的制造方法。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供制作黄铜镀层钢丝、胎圈钢丝、胶管钢丝及钢帘线的方法,工艺简单且环保。

6.为达到上述目的,本发明是采用下述技术方案实现的:

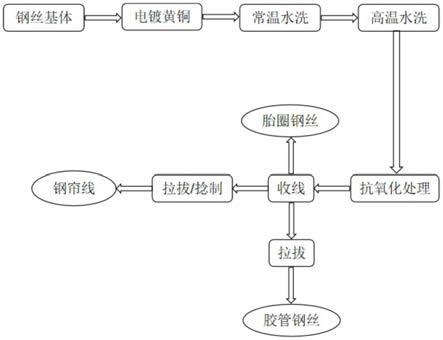

7.第一方面,本发明提供一种制作黄铜镀层钢丝的方法,包括以下步骤:

8.获得表面清洁的钢丝基体;

9.通过电镀法使得镀液中铜锌共沉积在所述钢丝基体的表面形成黄铜钢丝;

10.对所述黄铜钢丝的表面进行水洗,获得水洗后镀层钢丝;

11.对所述水洗后镀层钢丝进行表面抗氧化处理后收线,得到黄铜镀层钢丝。

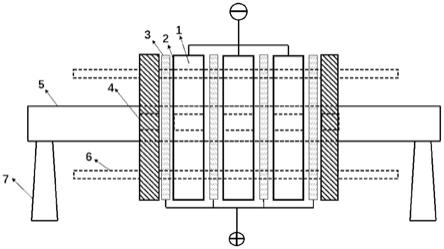

12.进一步的,通过电镀法使得镀液中铜锌共沉积在所述钢丝基体的表面形成黄铜的方法包括:

13.将所述钢丝基体安装在电镀装置的阴极,并在渡槽中注入镀液;

14.在阳极采取1cm左右长宽的黄铜柱体且与阴极间距1~2cm;电镀的电流密度为10~30a/dm2;

15.控制镀液的温度为45~50℃,采取稳流及滚镀方式进行电镀。

16.进一步的,所述镀液为聚合磷酸盐镀液,包括其钾氨盐络合剂、其铜盐及锌盐;所述镀液制备流程包括:预先加热纯水至50~60℃,将络合剂加入其中搅拌,待其溶解后将锌盐加入搅拌,待锌盐溶解后方可加入铜盐,搅拌直至溶解,镀液配置完成;所述镀液中络合

剂、铜离子及锌离子的含量分别为240

±

10g/l、16

±

1g/l和5

±

1g/l;所述镀液ph为10.7~11.3。

17.进一步的,对所镀黄铜钢丝的表面进行水洗的方法包括:首先对所述黄铜钢丝进行常温水洗,其次以高温水流进行冲洗。

18.进一步的,所述常温水洗以平行多节水洗方式进行,且水洗由后节至前节溢流,第一节水洗由溢流管道至镀槽,清洗时间在2~4s,平行水洗节数控制在4~8节。

19.进一步的,所述高温水洗的水洗时间为3~5s,水洗温度为65~90℃。

20.进一步的,对所述水洗后镀层钢丝进行表面抗氧化处理的方法包括:

21.在所述水洗后镀层钢丝自然风干前,采用烷基聚氧乙烯醚磷酸酯钾、聚氧乙烯烷基胺和次亚磷酸钠的水溶液在85℃处理4秒。

22.第二方面,本发明提供一种制作黄铜镀层胎圈钢丝的方法,包括第一方面所述的制作黄铜镀层钢丝的方法。

23.第三方面,本发明提供一种制作黄铜镀层胶管钢丝的方法,包括第一方面所述的制作黄铜镀层钢丝的方法,还包括以下步骤:

24.对收线后的黄铜镀层钢丝进行湿法拉拔获得胶管钢丝。

25.第四方面,本发明提供一种制作黄铜镀层钢帘线的方法,包括第一方面所述的制作黄铜镀层钢丝的方法,还包括以下步骤:

26.对收线后黄铜镀层钢丝进行湿法拉拔得到单丝,对单丝进行捻制获得钢帘线。

27.与现有技术相比,本发明所达到的有益效果:

28.1、本发明提供的镀液简单清洁,且本镀液及其使用方法克服了氰化法镀液剧毒,危险性高、含氰污水处理复杂、环保成本高等不足;克服了热扩散法工艺复杂、维护和管理难度大、能耗高等弊病。

29.2、本发明可以得到更加均匀、连续、致密的黄铜镀层,工艺清洁易行,简单环保,具有很大的应用前景。

30.3、本发明的电镀镀层成分均匀,无铜锌梯度,有利于稳定钢丝与橡胶硫化后的抽出力,镀层结合紧密,镀层致密性加强,减少了后序拉拔捻制镀层的损耗,利于生产成本的节约及生产效率的提高。

附图说明

31.图1为本发明的一种黄铜镀层钢丝的制作方法及其胎圈钢丝、胶管钢丝和钢帘线的工艺流程图;

32.图2为实施例黄铜镀层钢丝镀层含量均匀性柱状图;

33.图3为实施例中黄铜镀层钢丝与热扩散电镀钢丝的镀层自缠绕对比图。

具体实施方式

34.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

35.实施例一:

36.本发明提供一种制作黄铜镀层钢丝的方法,包括以下步骤:

37.获得表面清洁的钢丝基体;

38.通过电镀法使得镀液中铜锌共沉积在所述钢丝基体的表面形成黄铜;

39.对所述黄铜钢丝的表面进行水洗,获得水洗后镀层钢丝;

40.对所述水洗后镀层钢丝进行表面抗氧化处理后收线,得到黄铜镀层钢丝。

41.本发明的镀液为聚合磷酸盐镀液,包括其钾氨盐络合剂、其铜盐和锌盐。

42.本镀液用于制备出与基体结合力强,均匀、连续、致密的黄铜镀层,其铜锌比、厚度等镀层质量符合《gb/t 24245

‑

2009橡胶履带用钢帘线》及相关国家标准的技术要求。

43.镀液配制过程:首先取一定量的纯水,预先加热至50~60℃,然后将定量聚合磷氢酸钾氨络合剂加入其中搅拌,待其溶解后将定量聚合磷酸锌盐加入搅拌,待锌盐溶解后方可加入定量聚合磷酸铜盐,搅拌直至溶解,镀液配置完成备用。镀液中无需加入其它药品进行ph的调节,只需每天监测镀液浓度,定量补充络合剂即可。

44.施镀过程的电镀参数:a.聚合磷酸盐电镀液中络合剂、铜离子及锌离子含量在240

±

10g/l、16

±

1g/l和5

±

1g/l范围内;b.镀液温度45~50℃;c.镀液ph在10.7~11.3;d.阳极为1cm左右长宽的黄铜柱体且与阴极间距1~2cm;e.电流密度为10~30a/dm2;f.电镀采取稳流及滚镀方式为钢丝表面同时沉积所需比例的铜锌层。

45.电镀时注意事项:钢丝作为阴极应表面清洁,且不与阳极进行接触;镀液不停循环,防止局部温度过高;走线中钢丝不应交叉和并列;每天需进行镀液成分检测,及时补充络合剂。

46.本发明提供的镀液简单清洁,克服了氰化法镀液剧毒,危险性高、含氰污水处理复杂、环保成本高等不足;其使用方法克服了热扩散法工艺复杂、维护和管理难度大、能耗高等弊病。本实施例可以得到更加均匀、连续、致密的黄铜镀层,工艺清洁易行,具有很大的应用前景。

47.具体的,对所镀黄铜钢丝的表面进行水洗的方法包括:首先对所述黄铜钢丝进行常温水洗,其次以高温水流进行冲洗。常温水洗以平行多节水洗方式进行,且水洗由后节至前节溢流,第一节水洗由溢流管道至镀槽,清洗时间在2~4s,平行水洗节数控制在4~8节。高温水洗的水洗时间为3~5s,水洗温度为65~90℃。

48.具体的,对上述水洗后镀层钢丝进行表面抗氧化处理的方法包括:在上述水洗后镀层钢丝自然风干前,采用5份烷基聚氧乙烯醚磷酸酯钾、2份聚氧乙烯烷基胺和2份次亚磷酸钠的水基涂层溶液在85℃处理4秒,进行收线。

49.本发明的黄铜镀层钢丝具体的生产工艺及镀层参数见表1,其中0.82mm、0.95mm和1.25mm钢丝为电解碱洗、电解酸洗和化学酸洗除锈后的热处理钢丝,实施例中1.50mm及此规格以上的钢丝均为机械打磨或化学酸洗除锈后的连拉钢丝。

50.现以编号a为例,详尽叙述本发明生产过程,举例如下:将0.95mm除锈后的热处理丝在镀液络合剂、铜离子及锌离子浓度分别为230g/l、15g/l和4g/l,ph为10.7,温度为45℃,电流密度为10a/dm2的条件下施加电流,钢丝以滚镀的方式进行电镀,电镀时间0.12min,对出镀槽的钢丝进行4节常温水洗,之后进行高温水流冲洗,冲洗温度65℃,冲洗时间5s,进入到85℃的表面抗氧化处理槽处理4s,钢丝自然风干收线,得到所需黄铜镀层钢丝。其余编号钢丝参数变化如表1,具体生产方式均如上例实行。

51.表1本发明的黄铜镀层钢丝具体的生产工艺及镀层参数

[0052][0053]

实施例二:

[0054]

本实施例提供一种黄铜镀层胎圈钢丝的制作方法,其从编号a~c的钢丝分别得到0.95mm、1.55mm和2.20mm的黄铜镀层胎圈钢丝。

[0055]

对于胎圈钢丝产品,市场主要以青铜、黄铜和纯锌镀层为主,但以黄铜镀层与橡胶结合力为最优(cn104694982a)。常规胎圈镀层多为青铜,用于普通子午线轮胎,黄铜胎圈多用于航空胎、载重胎、工程胎等特殊性能轮胎。表2为本发明黄铜镀层胎圈钢丝与同规格青铜和纯锌层胎圈钢丝的镀层参数及硫化抽出力的对比数据,硫化胶料及硫化条件均一致,钢丝镀层厚度绝对差值在0.03um以内,可见本发明镀层钢丝用于胎圈钢丝产品,与橡胶具有优秀的结合力。目前胎圈钢丝表面镀黄铜的技术主要有氰化和热扩散电镀,氰化电镀以其毒性和废水处理复杂性渐被代替,热扩散电镀工艺冗长,且存在钢丝基体与镀液发生置换现象的问题,本发明的生产方式无毒环保,工艺简单,满足黄铜胎圈钢丝的生产需求。

[0056]

表2不同镀层胎圈钢丝的硫化抽出力及镀层参数

[0057][0058]

实施例三:

[0059]

本实施例提供一种黄铜镀层胶管钢丝的制作方法,本实施例对编号d~h的黄铜镀层钢丝经过湿法拉拔后分别得到0.152mm、0.295mm、0.35mm、0.50/0.56mm、0.65/0.70mm的胶管钢丝。

[0060]

实施例四:

[0061]

本实施例提供一种钢帘线的制作方法,本实施例对编号i~l的黄铜镀层钢丝经过拉拔捻制后分别得到3922、0230/0330、2730、16320规格的钢丝帘线。

[0062]

本发明镀层钢丝用于胶管钢丝和钢帘线产品,钢丝黄铜镀层无铜锌梯度,各组分从内层至外层含量均匀,有利于维持钢丝与橡胶抽出力稳定性,且具有优异的镀层结合力,利于控制拉拔捻制的镀层损失。

[0063]

为验证以上论述,对常规镀层厚度的实施例钢丝进行全镀层含量检测、表面1gcu%检测以及自缠绕试验,具体为对编号d~f及i~l的钢丝镀层进行cu%和表面1gcu%的检测,检测结果见图2,二者检测结果绝对差值均在0.06~0.14%,说明本镀层组分内外含量的均匀性。表3为各规格热扩散黄铜钢丝的镀层参数。表4给出了编号d~f及i~l的成品钢丝与热扩散同规格钢丝和橡胶硫化抽出力对比数据,且执行胶料与硫化条件各规格钢丝均一致,对比钢丝的镀层百分铜差值

±

0.15%以内,镀层厚度差值0.2um以内,由表4数据可见本发明镀层钢丝更有利于维持抽出力稳定性。

[0064]

图3为不同电流密度(10、20、30a/dm2)的本发明钢丝与同规格热扩散电镀钢丝的自缠绕对比图,本发明钢丝电流密度以箭头方向递增,热扩散钢丝电流密度均在13a/dm2及以下,所述对比钢丝的镀层厚度差值0.2um以内,镀层百分铜差值

±

0.15%以内。图3说明本发明镀层钢丝表面色泽明亮均匀,呈现光滑感,自缠绕试验无露点现象,热扩散钢丝表面略微暗淡粗糙,自缠绕后钢丝有表面略微脱点现象,说明本发明镀层钢丝的镀层结合力优于热扩散钢丝。

[0065]

表5为本实施例钢丝与同规格热扩散钢丝镀层的拉拔捻制损失对比数据,所述对比钢丝的镀层厚度差值0.2um以内,镀层百分铜差值

±

0.15%以内,拉拔捻制工艺相同。由表5可见本发明镀层钢丝的拉拔捻制损失低于热扩散钢丝,即本发明镀层钢丝有利于控制拉拔捻制的镀层损失,进而有助于生产成本的节约和生产效率的提高。

[0066]

表3热扩散黄铜对比钢丝的镀层参数

[0067][0068]

表4各实施例的成品钢丝与同规格热扩散钢丝抽出力对比

[0069][0070]

表5本发明黄铜钢丝镀层与热扩散钢丝镀层损失的对比数据

[0071][0072]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”,“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、参数、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、参数、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0073]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。